独立平衡一站多井液压举升系统设计与试验

王立杰

(吉林油田公司油气工程研究院 吉林松原 138000)

液压抽油机是近年来国内外石油行业都在努力发展的长冲程、大载荷的无游梁式抽油机,它结构简单、一次性投资成本低。国外液压抽油机发展相对较为成熟,并得到了油田生产的广泛应用。国内20世纪80年代有过研究,并进行了零星试验,但总体不成规模,发展缓慢。直到2014年吉林油田开展研制工作,目前形成了较为成熟的绳轮式和直连式“U型平衡一拖二”液压抽油机技术。但是,“U型平衡一拖二”液压举升系统存在一个问题,就是要求两口井必须在同一个冲次下生产且两口井互为平衡,否则会出现能耗高、噪声大的情况,针对这个问题吉林油田又研发了“独立平衡一站多井”液压举升系统,通过一台液压站拖动多口油井,且每口井互不干扰、独立生产,现场试验实现了“一站双井”、“一站四井”举升。

1 系统设计

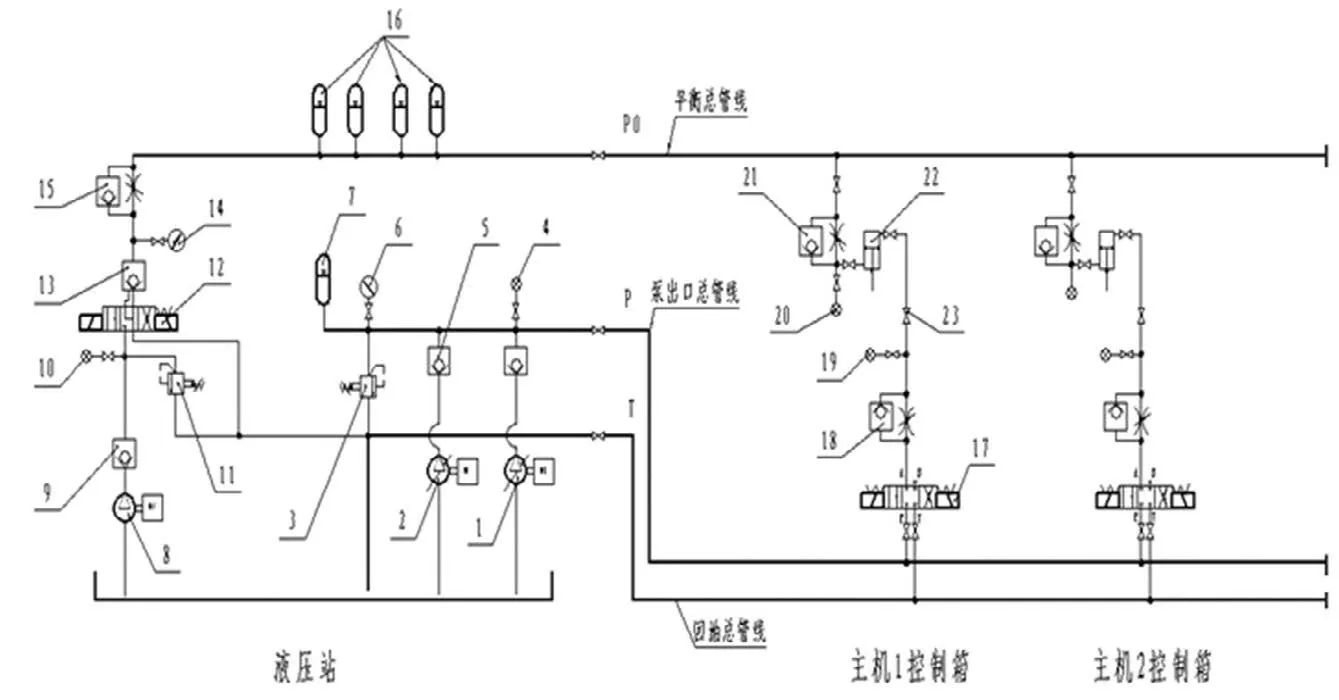

图1“独立平衡一拖二”液压系统原理图

“独立平衡一站多井”液压举升系统的设计核心是利用蓄能器进行配重,并且储存下冲程时的重力势能实现节能。系统设计两个油路组件,一个为液压驱动油路组件,一个为液压补油平衡油路组件。原理如图1:1-主泵1;2-主泵2;3-溢流阀;4-压力传感器;5-单向阀;6-压力表;7-蓄能器;8-补油泵;9-单向阀;10-压力传感器;11-溢流阀;12-电磁换向阀;13-液控单向阀;14-压力表;15-单向节流阀;16-蓄能器组;17-电磁换向阀;18-单向节流阀;19-压力传感器;20-压力传感器;21-单向节流阀;22-液压缸;23-截止阀。

液压驱动油路组件主要包括主泵1、2,单向阀5,蓄能器7及泵出口到主机液压缸上腔室的主管线,其中油箱与主泵吸油口相连,主泵排油口经过单向阀、溢流阀、蓄能器与泵出口总管线相连;液压补油平衡油路组件主要包括补油泵8,电磁换向阀12,单向阀13,蓄能器组16及补油泵出口主机液压缸下腔室的平衡总管线,其中补油泵排油口经过液控单向阀、溢流阀与电磁换向阀的P口相连,电磁换向阀的T口经过管路回油箱并与回油总管线相连。电磁换向阀的A口与液控单向阀控制口相连,电磁换向阀的B口经过液控单向阀、单向节流阀、蓄能器组与平衡总管线相连,单向阀出口处接有压力传感器,液控单向阀出口接有压力表。

2 工作原理

工作前首先向油箱注油,当液位液温计显示油箱液面高于下限值、低于上限值时停止注油。启动主泵,主泵从油箱吸入液压油,然后排入主机上腔,推动主机下行,主机下腔液压油进入蓄能器蓄油路平衡管线,蓄能器储能,主机到达下换向点换向,主机上腔液压油回油油箱。蓄能器蓄油路液压油进入主机下腔,蓄能器释能,推动主机活塞和杆上行,主机到达上换向点换向,主机重新开始下行,依此不断往复运行。各个部件配合控制系统将液压驱动能量转化为井下抽油泵的上下往复动力。通过冲程控制器来改变换向信号,分级调整抽油机的冲程;通过调节变量液压泵的流量大小,任意调节抽油机的冲次。方便快捷地调节抽油机的工作参数,适应不同油井的调参要求。

每台主机液压缸上腔室由液压主泵泵入高压液压油,推动主机下行。主机下行回路上的蓄能器,与主机液压缸下腔相连,下行主机释放出的重力势能存储在蓄能器平衡回路上,当主机上行时,存储在蓄能器平衡回路上的重力势能转化为液压能,与补液油路补充部分的液压能一同供给上行主机,即下冲程时,将抽油杆下落释放出的重力势能和液压站供给的液压能合并,经下行主机活塞通过液压管路传递给上行主机活塞,转化为上行主机液压驱动能量,从而带动上行主机举升悬点载荷,以此实现节能的目的。

3 系统特点

(1)一台液压站可以同时驱动多台主机,且每口井是独立的生产制度。

(2)一台主机检修停机时,其他主机可正常工作。

(3)主机下行排出的液压油不排回油箱,直接供给蓄能器组,为主机上行时提供动力,节约能源;。

(4)运行回路中缺油时补油泵可从油箱自动补充。

(5)主泵与补油泵排油口设有压力传感器,系统超压时可自动停机保护;油箱上设有温度变送器,液压油超温时可自动停机保护;油箱上设有液位传感器,油箱缺油时可自动停机保护。

表1 “独立平衡一站多井”液压举升系统现场试验能耗情况表

4 现场试验

现场开展了“独立平衡一拖二”及 “独立平衡一拖四”两套八型机试验,现场应用表明“独立平衡一拖多”液压举升系统能够实现每口井以独立的生产参数运行,互不干扰,达到了设计要求。通过能耗跟踪测试,结果如表1:“独立平衡一拖四”平均单井能耗60.92kW/h,“独立平衡一拖二”平均单井能耗60.92kW/h,而常规八型抽油机同一工作制度日耗电约80kW/h, 该系统具有一定的节能效果。

5 结论

“独立平衡一拖多”液压举升系统,解决了“U型平衡一拖二”液压举升系统限制两口井同一冲次运行的问题,扩大了液压抽油机的应用范围。现场试验运行稳定、效果好,该技术为平台井举升提供了有效的技术方案。