浅谈隧道破碎围岩加固及换拱施工监控

周琼

摘 要:汉(武汉)十(十堰)高速铁路杨家山隧道围岩破碎,存在浅埋、及拱顶左侧山体外有一鱼塘等现象,施工过程中围岩渗水严重,开挖支护完成后,因围岩的不稳定造成初支侵入二衬断面。为确保隧道施工的质量和安全,现场在施工此段过程中,采取了边墙打孔引排水、侧面管棚注浆加固形式,待围岩无收敛沉降变化后,拆除原初支钢架进行扩拱安装钢架,该方案既能确保安全质量,又能加快施工进度,对类似工程有一定的指导和借鉴意义。

关键词:高速铁路隧道;换拱;围岩加固;施工监控

中图分类号:U445.4 文献标识码:A 文章编号:1671-2064(2019)18-0105-03

1 工程概况

杨家山隧道全长2370m。隧道均位于直线段上,隧道纵坡设置为9.5‰的单面下坡。隧道洞身均为Ⅳ、Ⅴ级围岩,初支侵限共计3处,最大侵限厚度80cm。

DK322+905.5~DK322+928.5均为局部换拱,主要集中在隧道中心线以左,最大侵限40cm。侵限主要原因:左侧山体外一鱼塘,施工过程中围岩渗水现象严重,现场在施工过程中,采取了引排水、侧面管棚注浆加固,稳定后换拱处理措施。

DK323+208.5~DK323+225.5段为局部换拱,最大侵限值33cm。此区间原设计为IV级围岩,围岩软弱,变更为V级围岩,施工过程中,出现拱顶沉降开裂,造成初支侵入二衬断面,现场采取了注浆处理+“换拱”处理措施。

DK323+751~DK323+795段为整环换拱+局部换拱。此区间为浅埋段,覆盖层较薄,围岩自稳能力差;施工过程中长期阴雨,地表层渗水,致使围岩软化;导致初期支护侵限。此区间最大侵限值80cm。采取了地表注浆、围岩注浆加固及换拱措施。

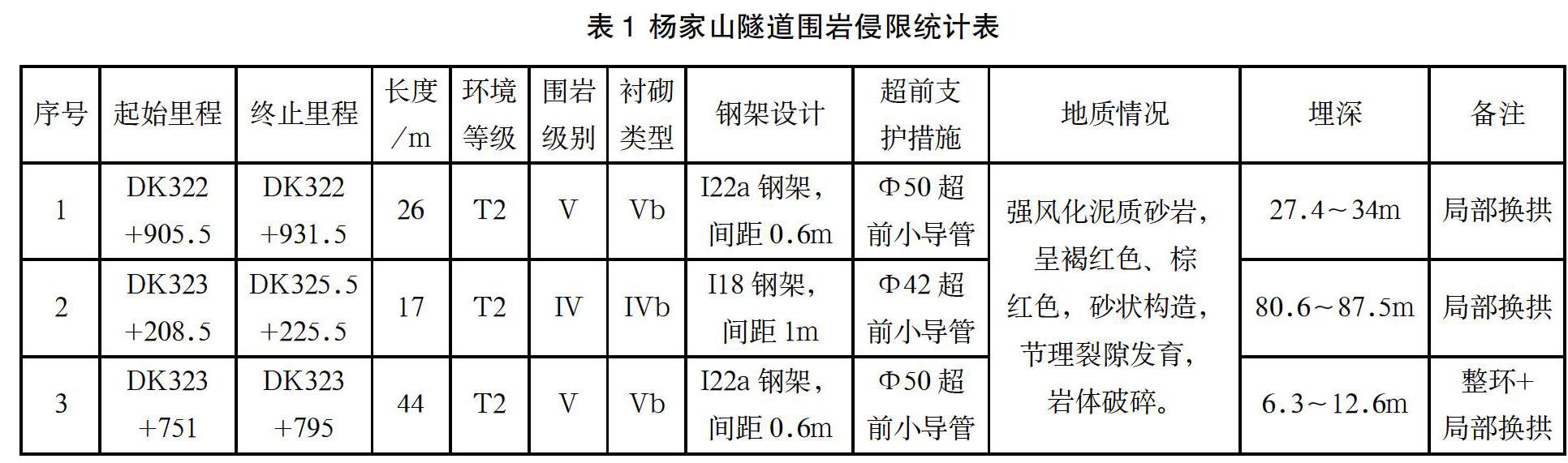

侵限处围岩统计表如表1所示。

2 施工前准备及施工过程监控

2.1 地表及洞内排水监控

(1)首先对地表附着物进行清理后检查;

(2)洞顶坡面不平顺处的回填,碾压见证抽查,使坡面平顺,不积水;

(3)要求接长洞顶截水天沟,使排水系统顺畅,避免对洞口附属进行冲刷;

(4)对洞壁施工径向导管注浆封堵水系,若局部还有渗水现象,要求增设盲管将水排出,引入隧道中心水沟将水排出隧道。

2.2 监测后对侵限钢架标识

经测量专监与施工单位联测,对需要换拱的拱架进行喷漆标识。若为局部换拱,对需换拱拱架长度的两侧端头进行喷漆标识。

2.3 对换拱台架验收

经验收,采用挂布台车进行换拱施工,在挂布台车上用I18工字钢设置临时支撑,其主要作用是依靠专用台车临时支撑与变形初支建立临时连接,限制初支剧烈变形,避免压浆或置换过程中原初支钢架失稳,对换拱部位两侧的初支形成保护,维持其稳定。另外专用台车也同时对现场施工人员的安全提供了保障。

整环换拱时:每榀拱架设置5道临时支撑,临时支撑面紧贴初支面,临时支撑之间采用直径22mm钢筋焊接连接。

当为局部换拱且环向长度小于5m时,在换拱区域的两边端头设置临时支撑,临时支撑紧贴无需换拱的初支面。当局部换拱长度大于5m时,除在换拱区域的两边端头设置临时支撑外,中间需加密进行临时支撑,临时支撑环向间距不大于5m。

施工过程中要求专人进行监控量测,除了围岩监控外对临时支撑位置也需进行监控量测,分别在混凝土凿除前、后、拱架切割前、后进行监控量测,数据一旦显示临时支撑变化较大,要求立即停止作业,并分析原因制定方案,确保换拱施工安全。

2.4 按设计要求盯控径向注浆

根据汉十施图(隧)参04“3m围岩径向注浆设计图”,首先对侵限段进行注浆处理。

初期支护打设L=3m、Φ50mm注浆小导管,沿隧道拱墙周壁进行围岩径向注浆加固。注浆钢管间距为1.2m(环向)×1.7m(纵向)。

注浆孔采用风机钻开孔,孔径52mm。孔口管采用Φ50mm,壁厚3.5mm,钢管长1m的热轧无缝钢管,采用球形止浆措施。

注浆采用1:1水泥浆(遇水时,水泥浆掺水玻璃,水泥浆与水玻璃比例1:1进行配置),注浆压力1~1.5MPa,具体注浆压力根据施工过程中围岩变化、注浆情况、帷幕范围适当调整。

注浆前对注浆设备及压力表进行检验,每次注浆前要确保压力表归零,安排专人观察注浆压力值。

注浆效果检查:注漿完成后,每延米隧道涌水量≯2m3/24h,则判断注浆达到效果,否则应进行补注浆。

2.5 锁脚锚管施工监控

整环换拱时,按设计拱架单元节点处紧贴拱架设置4根直径50mm,长度5m的锁脚锚管(每侧两根)。

锁脚锚管施工要求:

钻孔:钻孔前先标识钻孔的位置,孔角为45°进行钻孔,钻孔深度大于锚管锚固长度的95%,但超长值不大于10cm。

锚管制作及安装:采用Φ50壁厚3.5mm热轧无缝钢管,安装时用凿岩机直接将钢管打入孔中。

U型卡筋焊接固定:工字钢两侧锁脚锚管与工字钢采用直径22mm“U”型钢筋连接,钢筋与锁脚锚管采用双面焊,钢筋、锁脚锚管、钢架三者相互焊接牢固,焊缝饱满,无焊渣。

注浆:锁脚锚管注1:1水泥浆,注浆压力为0.6-2MPa。注浆需饱满。

2.6 混凝土切割及拱架置换监控

混凝土切割要求安排专业切割队伍采用专用锯片切割机(WS-450H/HAG-12.2)进行切割。

2.6.1 机具选择

充分利用换拱台车长度,采用逐榀置换法对钢架初支面进行凿除,由于此隧道尚未贯通,要求换拱工期短,现场污染小、噪音小,不能影响周围结构。为此切割采用金刚石锯片,结合混凝土钻孔机和人工破除的方式进行混凝土与钢架拆除,锯片切割系统具有轻便、高效、无粉尘、噪音低的特点,能适应各种不同环境的切割施工,灵活性大,从而减少对围岩的扰动。

2.6.2 切割流程

采用盘锯切割方式,在初支上采用手持冲击钻钻孔,然后打入M12膨胀锚栓长度200mm用以固定轨座,盘踞悬挂在轨座上行走作业切割。具体操作如下:

(1)在需切割的钢架之间的混凝土上划分分块切割钱。

(2)切割端部截止位置用钻石钻孔机在切割线交界处钻直径不小于65mm排孔,深度根据要求切割深度,用于切割截止位置。

(3)将切割机器放在合适位置并连接好电源,水源。

(4)在切割路线的一侧,间隔139mm处画上轨座对齐线。并在同一侧标识安卡锚栓固定点。

(5)用电钻钻孔,再放入M12内牙安卡,固定牢固。

(6)匀速、均匀的切割,观察切割设备的安装情况,并检查确定固定牢固。

(7)切割施工进行时,防止卡住。在安装切割机具时,保证切割面要有一定的倾斜度防止卡住的发生.刀片上安装防护罩,避免刀片飞处伤人。

(8)换拱顺序按照从大里程往小里程方向逐榀进行换拱,即换拱顺序为1号钢架→2号钢架→……→最后一榀钢架。

(9)以Vb型衬砌类型为例流程如下:1)每个钢架之间中心间隔60mm,钢架尺寸:高220*宽110mm,钢架之间混凝土结构净尺寸490mm;2)从1#钢架开始,钢架之间的混凝土结构分成三部分切割,共计切割4刀,切割深度:280mm,切割每条的宽度约160mm;3)从1#钢架开始拆除,需要切割7刀,从2#钢架开始拆除,需要切割4刀,从3#钢架至69#钢架拆除,依次需要切割4刀,每个纵向长度0.6米;4)钢架切割完成后,采用人工破除的方式将两个钢架支架以及两侧的混凝土凿除;凿除时,人工站在台车上程45°角采用风镐向斜上方凿除,避免掉块伤人。人工凿除尺寸为20cm* 20cm*20cm。单块重量为19kg;5)拆除原有的钢架,清理工作面部位交于下道工序施工;6)依次拆除下道钢架之间的混凝土、人工破碎混凝土、拆除钢架。

(10)现场施工过程中均留有至少20cm预留沉降量,故混凝土厚度至少大于35cm。切割过程中切割深度28cm,并未将混凝土切除下,采用人工风镐凿除的方法进行凿除。

2.7 钢架置换监控

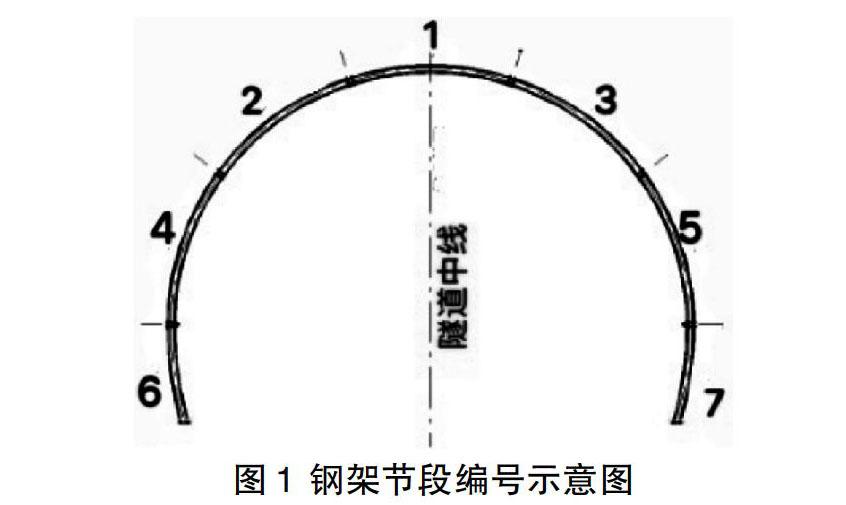

整环换拱时:

(1)凿出1号节—— 凿出1号节跟2号节连接钢板处喷射混凝土—— 1号节与2号节接头处对2号节打设锁脚锚管进行加固—— 凿出1号节跟3号节连接钢板处喷射混凝土——1号节跟3号节连接处对3号节打设锁脚锚管进行加固。

(2)凿出2号节—— 凿出2号节跟4号节连接钢板处喷射混凝土—— 2号节与4号节接头处对4号节打设锁脚锚管进行加固。

(3)凿出3号节——凿出3号节跟5号节连接钢板处喷射混凝土——3号节与5号节接头处对5号节打设锁脚锚管进行加固。

(4)凿出4号节——凿出4号节跟6号节连接钢板处喷射混凝土——4号节与6号节接头处对6号节打设锁脚锚管进行加固。

(5)凿出5号节——凿出5号节跟7号节连接钢板处喷射混凝土——5号节与7号节接头处对7号节打设锁脚锚管进行加固。

(6)第6、7节钢架初支面混凝土凿除时,凿至矮边墙顶部,并截断钢拱架,重新焊接连接钢板。

(7)割除既有钢筋网及连接钢筋,拆除拱架节段连接板处的连接螺栓,并扩挖至设计轮廓线(开挖半径758cm,含预留沉降变行量10cm),初喷封闭围岩后再进行初期支护施工。

钢架阶段编号见图1。

局部换拱时:按照全环换拱的步骤进行整单元换拱,当剩余换拱长度小于1个单元时,在侵限区域端头施工锁脚锚管(在无需换拱端头),截断钢拱架,重新焊接连接钢板。根据现场不足一单元实际长度下料进行工字钢置换,置换工字钢与截断钢拱架重新采用钢板螺栓连接。

2.8 二衬施工

换拱完成后,初期支护变形量为0.2~0.5mm/d(参见隧道设计稳定标准)时,要求立即组织二次衬砌施工。

采用全断面液压钢模板衬砌台车施工,一次衬砌长度为10m。设备洞室采用大块组合钢模,工字钢支撑和方木支撑。混凝土全部实现工厂化作业,在自动计量拌和站集中生产,二次衬砌混凝土采用砼输送车运输,输送泵泵送入模,插入式振动棒振捣。

隧道模筑衬砌混凝土采用C35砼浇筑。二衬台车就位前,首先对防排水及二衬钢筋依据设计及验标要求进行验收合格;二衬混凝土浇筑时要求对钢筋角隅处加强振捣。

为防止隧道拱部浇筑不密实造成空洞,在二衬砼浇筑前,在拱部防水板上预埋纵向注浆管及排气管各一根,以便处理二衬与防水板之间的空洞。

3 换拱施工要求注意事项

(1)換拱作业前,必须对拱墙进行注浆加固处理。

(2)换拱前应量测断面轮廓,并与设计断面轮廓对比,确定换拱范围,严禁因操作失误造成误换拱或二次换拱。

(3)换拱前应核实监控量测,当沉降及净空收敛稳定后方可进行换拱作业。

(4)换拱期间应加强监控量测,加强监测频率,当超过警戒值时,立即停止换拱作业,必要时二次注浆加固。

(5)拆除拱架时要随时注意围岩情况,如发现围岩破碎及掉块现象,应立即停止拆除,用喷射混凝土封闭拆除面后再次进行径向注浆加固,以稳固围岩。

(6)拆换拱架时,拆除完一个单元或一榀钢拱架后,应立即安装新的拱架,待全环初期支护完成后,才可进行下一榀钢拱架的拆除置换工作。

(7)换拱时严禁一次拆除两榀及两榀以上钢架,每次拆除一榀,待新钢架闭合,且喷射混凝土达到一定强度时后方可拆除下一榀钢架。

(8)严格按设计要求加工钢架,确保换拱后初期支护封闭成环。

(9)换拱时应设有专门人员负责观测围岩变化情况,如有异常应立即哨声通知施工人员撤离或采取加固措施。

(10)割除连接钢架、连接钢筋和钢筋网时,必须保证全部割断,不得有任何连接,防止对原有支护造成扰动。如发生没有及时切断造成扰动的情况,对原初期支护进行喷射混凝土及打设注浆小导管进行加固。

(11)拱架拆除后,及时清除危险因素,清理好接拱部位,立拱时保证足够的人员,严格按照测量组的交底安装,保证位置正确,保证接头平顺。

(12)换拱施工时经常观察作业面围岩、初支混凝土、初支钢支撑情况,观察交叉作业情况,人、机流动情况,材料、机械现场使用情况,发现不正常施工现象应及时制止,有危险预兆应及时停止作业,疏导作业人员撤离工作现场并及时向上级汇报现场情况。

(13)施工前应做好技术交底及应急救援预案,保证应急救援物资。

4 结语

隧道围岩加固、换拱施工监控,是对破碎围岩及各种原因造成的初期支护侵入二衬处理的监控方案,为限制围岩变形,确保施工及运营安全,加固、换拱施工实施中应加强监控量测,以便掌握围岩变形情况,做到信息化指引监理工作的方向及措施,将动态监理落到实处。

参考文献

[1] TB10753-2018 J1149-2018.高速铁路隧道工程施工质量验收标准[S].北京:中国铁道出版社,2019.

[2] Q/CR 9604-2015.高速铁路隧道工程施工技术规程[S].北京:中国铁道出版社,2015.

[3] Q/CR 9218-2015.铁路隧道监控量测技术规程[S].北京:中国铁道出版社,2015.