350MW超临界循环流化床机组SA-335P91热段异形三通焊口热处理工艺良好实践

马强 李玉超 许继和 周祥

摘 要:山阴二期350MW超临界循环流化床机组热段三通为异形结构件,材料为SA-335P91,焊接工艺要求焊前预热,焊后立即对焊口进行热处理。然而该三通体积较大,厂家预留焊接部位长度较短,为焊口的焊后热处理带来极大困难。本文对该型焊口焊后热处理工艺进行了创新性研究,制定出了一套行之有效的热处理工艺,可作为一种良好工艺实践供今后同类型项目参考应用。

关键词:P91;异形三通;大径厚壁;热处理

中图分类号:TK226.2 文献标识码:A 文章编号:1671-2064(2019)18-0171-02

0 引言

在火电机组施工中,主蒸汽、再热热段管道系统中的异形大三通接口焊缝一直是传统热处理施工的难点,若采用传统电阻加热设备,不但要根据三通管件的形状和尺寸定制复杂的陶瓷加热器片,而且焊口绑扎固定困难,加热过程中升温困难及加热器片短路等现象普遍,极少数焊缝能够一次性顺利完成热处理,且热处理后焊缝硬度检验常常不能满足规程要求,还要进行二次热处理,严重的甚至出现硬度始终不合格或者母材过烧,直接导致管件报废。山阴二期项目为350MW超临界循环流化床机组,其热段蒸汽管道中同样采用了Y形异形三通,该三通尺寸较大,其中一端预留的焊接长度过小,给焊前预热及焊后热处理均造成了极大困难。在对该情况进行了深入研究后,为确保焊口处金属顺利达到热处理温度并稳定恒温,我们最终制定了在三通内外同时布置加热片进行热处理的工艺方案,事实证明该方案切实可行,热处理过程十分顺利,最终硬度检测全部合格且数值十分理想。下面就对该工艺方案进行详细介绍。

1 项目背景

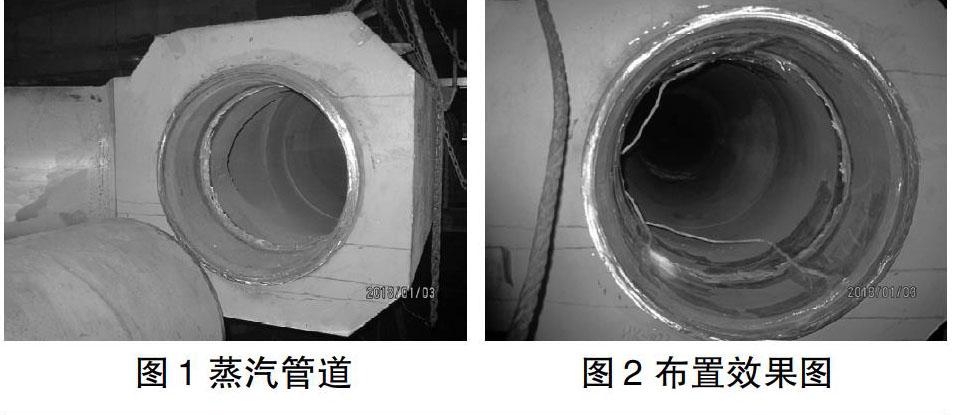

山阴二期2×350MW低热值煤发电供热工程为超临界循环流化床机组,其高温再热蒸汽管道(热段)异形三通焊口,位于汽机房6米层,材质为SA-335P91,接口规格为φ561×20,三通长1.20米,厚度四面为180mm,四角为220mm,焊接位置预留管段长度仅为3cm左右,如图1所示。

2 热处理施工难点分析

该三通为异形件,体积较大,材质为SA-335P91,焊口焊接完成后需进行750℃~770℃恒温2小时的高温回火处理。焊接位置预留管段长度仅为3cm左右,按照DL/T819《火力发电厂焊接热处理技术规程》要求,该焊口焊后热处理加热宽度以焊缝为中心每侧不低于140mm,保温宽度每侧不低于180mm。很明显三通侧预留部分长度完全不满足要求。这将造成焊缝加热宽度不足,升温时温度将向三通一侧大量散失,导致焊缝区域无法达到设定温度,造成热处理失败,焊缝硬度及金相组织不合格,焊缝机械性能无法满足使用要求。同类型机组该位置焊口即发生过反复热处理硬度仍不合格的质量问题,需要引起我们足够重视。

3 热处理工艺分析

通过以上分析可以得知,若要使得焊口热处理成功,就需要热处理区域达到设定温度并能够稳定恒温。为弥补三通伸出长度的不足,需要在三通一侧进行辅助加热,将三通整体升温,最大限度的阻止焊缝处热量散失,直至焊缝位置达到750~770℃的热处理温度要求。传统方法是在三通外侧包裹足够功率的加热片,用保温岩棉整体包裹进行加热,然而该三通内壁与外壁间厚度接近200mm,角部最厚处达到220mm,如果仅采用外壁加热,温度极难渗透至三通内部,焊缝温度将向三通侧散失导致无法到达设定温度。在对三通构造进行研究后发现,另一开口端长度适宜,在焊接开始前将三通内侧布置加热片,内外同时加热升温具备可操作性,方案可行。

4 焊后热处理方案

4.1 三通侧加热片及热电偶布置

4.1.1 三通内侧加热器布置

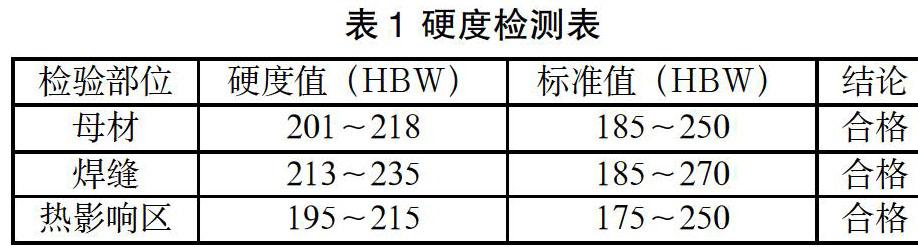

按照拟定的热处理工艺,需要焊前在三通内侧布置加热片对三通进行整体加热。根据三通内径,选用3片规格为560×435mm的10KW加热片,即可满足要求。首先固定热电偶,为方便热电偶取出及保证冷端温度,需将热电偶延长至三通出口外侧。将连接好的热电偶热端使用点焊机分别点焊在三通内侧外缘4点钟、8点钟、12点钟方向,之后使用透明胶带进行固定。透明胶带首先对热电偶起到固定作用,其次由于其比较光滑,摩擦力较小,在向三通内侧塞入加热片及保温岩棉时能防止热电偶被蹭掉。布置效果见图2。

热电偶布置好后,即着手放置加热片。因加热片需放置在三通内侧,为确保加热器能够紧贴内壁且固定牢固,同时做好岩棉保温,我们采取了如下方法:首先测量三通内径,实测为520mm;然后将保温岩棉(宽度620mm)卷成圆筒状,保证卷压密实,直径为530mm;将三片10KW加热片使用铁丝均匀固定于岩棉表面,效果如图3。

制作完成后,将加热装置塞入三通内(加热片辫绳由三通开口侧引出),确保热电偶位于加热片中心位置,效果如图4。

4.1.2 三通外侧加热片及热电偶布置

三通外侧使用6片规格为600×405mm的加热片将三通上、下以及侧面全部覆盖,使用铁丝绑扎固定牢固,热电偶则点焊于每片加热片中心。固定好后使用岩棉(宽度820mm)将三通整体包裹,保温宽度100mm。

4.2 焊缝侧加热片及热电偶布置

焊缝侧采取分区控温,设置上下左右四个加热区,每个区域采用5KW陶瓷加热片进行加热,加热片尺寸为450×250mm,热电偶布置于焊缝外缘,为确保控温精准,热电偶采用点焊方式固定。由于焊缝位置位于加热片邊缘,偏离加热中心,为防止加热中心超温引起母材过烧,在加热片中心点焊一支热电偶用于监测温度。为防止可能发生的升温困难,在加热片旁边再缠绕10KW加热绳用于减少加热区域热量散失,确保焊缝位置顺利到达设定温度。

4.3 热处理工艺参数设置

焊口焊接完成后,首先待焊口冷却至80~100℃时进行恒温两小时的马氏体低温转变,之后开始升温热处理。由于采用了热电偶点焊,测温更为精准,为防止超温,焊口侧热处理恒温温度设定为下限750℃,恒温时间为2h。为保证三通侧热量充分渗透从而使得焊口侧平稳升温,将升降温速度设定为90℃/h。三通侧辅助加热片设定恒温温度为735℃,升降温速度同样为90℃/h,两侧同时开机进行热处理。热处理工艺曲线如图5。

5 焊缝检测

热处理完成后按要求对焊缝进行硬度及超声检测。硬度检测结果如表1。

硬度值非常理想,标志着焊后热处理一次成功。

6 热处理后管道清理

由于采用了内外侧同时加热的热处理方案,且机组对管道内部清洁度有极高的要求,所以热处理完毕后重点对内部的热处理材料予以彻底清理。待三通温度降至室温后,首先对外侧保温材料及加热器予以拆除,随后由热处理工穿戴严密的防护服,由三通开口侧进入,将内部的岩棉扯松后陆续取出,并拆除内部加热器及热电偶。最后将内部全面打扫清理干净,确保无任何遗留物,至此整个热处理过程结束。

7 结语

本项目热段异形三通焊口由于其自身外形尺寸特点给焊后热处理带来了极大困难,稍有不慎即会造成焊缝硬度不合格乃至母材过烧,对质量及施工进度带来极其重大的损失。异形三通焊口在以往火电机组中较为多见,对其进行的焊后热处理工作对热处理技术人员来说都是一次严峻挑战。近年来由于施工方的不断反馈,要求厂家在制造该类型三通时要充分考虑现场施工的可操作性,尽量将焊接部位长度在工厂预制时予以加长,满足现场热处理加热宽度要求,以降低操作难度及施工风险,使得该类型三通已经较少出现。在现场施工中遇到该类型焊口时,相关人员一定要高度重视,超前策划,积极收集相关资料,拟定合理的热处理方案,并严格过程监督与落实,以保障焊后热处理一次成功。本案作为一种创新型的热处理方案,具备可操作性与可行性,可作为一种良好实践供今后同类项目参考、借鉴。