高强度钢板梁类零件冷冲压成形技术分析

杜海鹏 夏冰 王红

摘 要:本文简要分析了梁类部件的结构与冷冲压模具的特征,对比了高強度钢板与一般低碳钢板特性,详细介绍了高强度钢板梁类部件典型冲压大小精度问题的类型以及影响要素,制定了管理角度回弹、侧面翘曲、纵向扭曲的各种处理计划,简化了成形方法。

关键词:高强度钢材;梁类部件;冷冲压;成形方法

中图分类号:TG386 文献标识码:A 文章编号:1671-2064(2019)18-0086-02

1 高强度钢板与一般低碳钢板特性对比

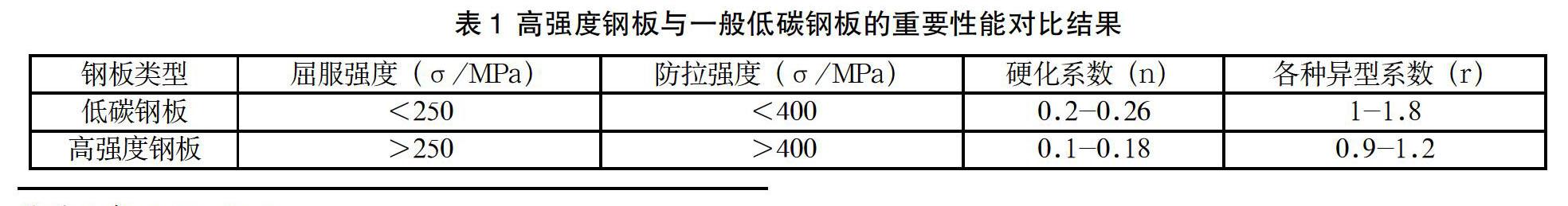

高强度钢板与一般低碳钢板的重要性能对比结果如表1所示。

通过表1得知,高强度钢材的бs与бb比低碳钢材高很多、而n值与r值却很低。所以高强度钢材制成性能相对于低碳钢板差、其极限相较于低碳钢板低。高强度钢板尽管与低碳钢板那样有破裂与起皱情况,但高强度钢板部件的几何尺寸与型面轮廓精度问题更加明显,特别是回弹与翘曲的情况在同样的条件下相较于一般钢板更加严重,已变成影响高强度钢板件生产的重要问题。很多专家就回弹问题进行了诸多理论探究与生产测试,主要涉及回弹预计、回弹管理与回弹补偿等反面。尽管获得了显著成果,但和实际调试过程的回弹数值相差较大;此外,高强度钢材CAE数值模拟研究趋势和具体调试结构比较吻合,可是回弹量的预计量有较大差别。

2 高强度钢材梁类零件冲压尺寸精度的影响要素

2.1 高强度钢材回弹CAE研究影响要素

金属板材出现塑性变形时,因为其晶体架构与轧制工艺的区别,板材在各个方向上体现出的力学性能存在区别。对板材做单轴拉伸变化时,宽度角度的真实应变和厚度方位的实际应变之比是厚向异性指标,板材顺纤维纵向出现的弯曲方位与轧制方位夹角分别是0°、45°和直角的异性指标记作R0°、R45°和R90°。在板材“V”弯曲有限元制成模拟阶段,为了和实际的板材冲压方法相统一,设置弯曲棱线盒轧制方位垂直,指拉、压变形均在0°方向出现。所以,在冲压深度与板宽比h0/b0=4.5,具体弯曲径厚度比为10的状态下,R0°愈大,回弹越明显。指板材的厚度异性指标愈大,变化时板宽角度变化越明显、板厚方位变化愈小,切向变化越不全面,所以回弹加大。

2.2 制件参数的干扰

板材在实施“U”形弯曲变化时,凹凸模圆角半径Rp、Rd,压弯深度(h),凹凸模空隙(б)与凹模口跨越(w)等技术参数均会影响板材卸下后的回弹。

(1)凸模圆角半径(Rp)的干扰。Rp越小,部件的回弹角度改变越小。当Rp半径是0时,部件的回弹角度改变是0;Rp越大,部件的回弹角度改变会越大。变化机理为:若弯曲半径较小,圆角位置的塑性变化量大,弹性变化量所占比重很小,所以回弹角很小;若弯曲半径较大,塑性变化量小,弹性变化量所占比重很大,所以回弹角很大。在冲压工艺与板材性能参数均一样的状态下,Rp不一样时板材回弹后的外型;通过研究得知,伴随Rp加大,凹模下部变化程度减小、变化区增大,侧直边的回弹角不断扩大,但是法兰角的回弹变形很小。(2)凹模圆角半径(Rd)的干扰。于“U”形件弯曲阶段,当Rd增大时,凹模口离凸模支点之间的弯曲间距大,板材在早期成形阶段出现的弯曲范围加大;这一被弯曲的区域伴随成形的进展出现弯曲恢复情况(即回弹),所以Rd愈大,零件的回弹角度改变愈大。还能够发现,伴随Rd加大,法兰边回弹角也明显减小。(3)凹凸模空隙的干扰。伴随模具空隙的加大,侧壁回弹角产生明显加大的趋势。这是因为空隙加大就像侧直边的折弯角度加大,所以板材变化程度降低,变化区扩大,回弹变化;且空隙的增大缩小了入料阻力,板材塑性变化量缩小,回弹也将由此加大。相对比下,法兰回弹角对制件空隙的敏感度没有侧壁回弹角显著。(4)凹模口跨越w的干扰。凹模口跨度为20mm、30mm、40mm、与50mm时板材回弹后的形状比较能够发现,凹模口跨度加大时,回弹最终的侧直边、法兰边都类似平行,指回弹角大致固定[1]。在板材“U”形弯曲时,“U”形下部直边范围的大多数是变化死区、变化量较小,扩大凹模口跨度仅仅是加大了变化死区的跨度,几乎不会干扰塑性变化,所以回弹角基本未改变。(5)压弯深度h的干扰。压弯深度在20mm、30mm、40mm、与50mm时板材回弹后的形状比较能够发现,伴随压弯深度加大,侧直边长度会加大,塑性变化范围随之变大,弹性变化成分总量也会增多,所以侧直边回弹角伴随压弯深度加大产生了较大的加大趋势。收弯曲深度干扰,法兰角的回弹将产生明显加大。(6)模具形状的干扰。通过分析发现,在“U”形件弯曲阶段,弯曲角度愈大、成形高度H愈高,那么回弹角变形愈大[2]。这是因为在其它条件固定的基础上,弯曲角度愈大和成形高度愈高,弹性变化累计愈多,造成回弹角愈大。

2.3 板材对回弹角度的干扰

(1)板材强度的干扰。比较刚强度钢板与一般钢材的应力-应变曲线能够发现,在同样的变化程度状态下,高强度钢材塑性变化占总应变的比重明显低于一般钢板,因此高强度钢材的回弹角度超过一般钢板。(2)材料厚度的干扰。板材厚度愈厚,回弹角度变形愈小。这是因为加大了板厚,进而提升了部件的刚度。

2.4 壁翘曲与内凹出现的机理

板材下部圆角范围中性层内壁受压应力而出现压缩变化,圆角外边板材受拉应力影响出现拉伸变化[3]。部件脱模后,整体应变中弹性应变引起的残余应力排放令侧壁朝外出现角度变形;同理,脱模后法兰朝下出现角度变化及翘曲。下面讲述凹凸模外形与产品零件外形对壁翘曲的干扰。

(1)凹模口圆角半径的干扰。经过缩减凹模圆角半径,令壁翘曲出现由外翘朝内翘的改变,最后确定能够令壁翘曲大概是0的凹模圆角尺寸。内凹情况是板材通过凹模圆角过程,侧面在凹模口圆角位置出现弯曲变化形成的内凹情况。此外,板材强度愈大,外翘倾向愈强。为了令壁翘曲是0的凹模口圆角半径最优值减小,需要结合板材强度及板厚选取合适的凹模圆角半径愈凹凸模空隙。通过多次测试,当Rd/t小于4时,伴随Rd/t的降低,壁翘曲慢慢减小。这是因为当Rd减小时,板材在弯曲、拉延成形阶段出现的塑性变形加大,板厚内外的应力差减小的原因[4]。(2)凹凸模空隙б对壁翘曲的干扰。当凹凸模的空隙脚下(指c/t<1时),因为板材出现变薄拉伸,降低了造成壁翘曲的板厚内外应力差;伴随c/t的降低,壁翘曲也降低;此外,当c/t大于1时,因为板材在凹凸模的空隙中出现反向弯曲,进而导致壁翘曲值出现改变;当c/t处于1.2-1.4范围时,壁翘曲是最小;当c/t大于1.4时,因为较大的空隙导致反向弯曲比较迟缓,所以再次提高了外翘的趋势。(3)纵壁倾斜方向的干扰。梁类部件在压弯成形阶段,倾斜壁与垂直壁的壁翘曲大小不一样,倾斜壁的翘曲相较于垂直比偏小[5]。这是因为除倾斜壁翘曲的出现范围变小以外,在成形最终,倾斜壁位置凹凸模空隙是零,也降低了该范围的回弹。(4)纵向变化的梁类部件弯曲曲率半径R干扰壁翘曲。R愈小,壁翘曲量会愈小。这是因为曲率半径缩小时,外形的约束力增大的原因。(5)板材强度干扰壁翘曲。伴随板材强度的提高,弹性应变占整体应变比例不断加大,造成纵壁翘曲加大。

3 回弹角度改变、壁翘曲愈扭曲的防范方法

(1)压边力的干扰。在压边力高的位置,板材塑性变化比例增加、残留弹性变化削减。纵壁部出现弯曲、反弯曲的单一拉应力加大,令侧边的残留弹性变形大幅度削减,而且令纵向曲面中含有的变形应力明显降低,因此可以令部件的壁翘曲、回弹以及扭曲变小。由此,为降低壁翘曲、扭曲与回弹,提升压边力属于有效的方法之一。但是,若压边力较大,那么零件有出现裂痕的风险,采取可变压边力方法就可以控制裂痕与降低壁翘曲。(2)梁类部件拉延侧边阶梯式补充办法。梁类部件选择拉延侧面阶梯式补充办法,也是降低壁翘曲的重要计划之一。其原理和管理压边力机理一样,是能够通过制件结构规划实现的重要技术计划。阶梯式拉深指在金属模台肩位置设置阶梯形状,经过在成形末期成形这一阶梯状对纵面施加附属张力,以降低壁翘曲的成形办法,但板材使用率大幅度下降了[6]。(3)滑块锁定架构成形方式。滑块锁定架构成形方式是通过在拉延制件上安装滑动凸轮结构,旨在成形后半程把压料筋慢慢锁紧,进而提升尺寸精度的办法。(4)在侧壁加入增强筋去除壁翘曲的办法。(5)凸、凹模口圆角半径管理。实验表明,凸模圆角半径愈大,模具壁翘曲愈大,反而愈小;凹模圆角半径愈小,壁翘曲愈小。(6)后序整形与翻边模空隙的把控。后序整形模、凹凸翻边模的空隙不得根据1个料厚空隙取值,由于板材通过拉伸变化后变薄。反复调试测试表明,当整形与翻边凹凸模空隙c/t-0.9时,调整壁翘曲的成效最好。

4 结语

总之,为提高汽车安全性、得到车体轻量化,高强度钢板于车体零件上的使用比例不断增加。因为高强度钢板成型效果没有一般钢板好,且成型后有明显的回弹与扭曲情况。所以,有关高强度钢板部件的冲压新方法与回弹补偿管理等方面的问题探究深受学术界与工程界的重视,而且上文對此进行了详细介绍。

参考文献

[1] 赵运运.汽车B柱加强板热成形工艺研究[D].合肥工业大学,2017.

[2] 张永亮,李雪刚,张鑫.高强度钢板热冲压成形研究与进展[J].汽车工艺与材料,2015(02):41-46+49.

[3] 吴国峰,张云山.高强度钢板梁类零件冷冲压成形技术研究[J].汽车工艺与材料,2014(8):37-42.

[4] 景盛,胡雪梅.高强度钢零件小直径超深孔精密加工关键技术[J].江苏航空,2012(04):22-25.

[5] 蒋峥嵘.高强度钢板热冲压工艺研究及有限元分析[D].重庆大学,2011.

[6] 夏成宝,杨苹,李洪青.飞机高强度钢零件超音速电弧喷涂铝基防护层工艺[J].材料保护,2003(7):32-33.