抓渣天车智能管理系统

刘明超

摘 要:介绍了自动抓渣天车需要满足的条件,抓渣天车智能管理系统的组成和系统架构,同时详细阐述了天车自动抓渣的过程,以及出现故障时使用遥控抓渣模式。该系统满足了生产要求的同时,也一并解决了现有抓渣天车存在的问题。

关键词:自动抓渣天车;系统架构;遥控抓渣模式

中图分类号:TG425 文献标识码:A 文章编号:1671-2064(2019)18-0033-02

1 抓渣天车的现状

高炉渣是炼铁生产过程中必不可少的副产物,出渣温度在1450°左右,含有丰富的显热资源,抓渣行车作为高炉渣水淬处理以后搬运的设备,在整个生产过程中占据着重要的作用,然而由于高炉渣水淬处理的特点,造就了抓渣行车特殊的工作环境,抓渣天车智能管理系统,实现自动作业、解决了目前抓渣车存在的问题,同时保留原系统遥控操作模式可切换,供自动系统故障时应急。

2 抓渣天车存在的问题

工作环境恶劣,雾气中含有SO2等有害气体。天气恶劣及雾气较大时,司机在无法看清抓斗的位置和状态,易造成抓斗碰撞冲渣池、损坏设备。冲渣池中水位较高时,司机无法判断废渣的高度、易抓空,影响工作效率。抓渣工作单调,司机重复作业,容易疲劳造成安全事故。在抓冲渣池底部的时易将冲渣池底部的钢板抓起,损坏滤水装置。

3 智能抓渣天车的要求

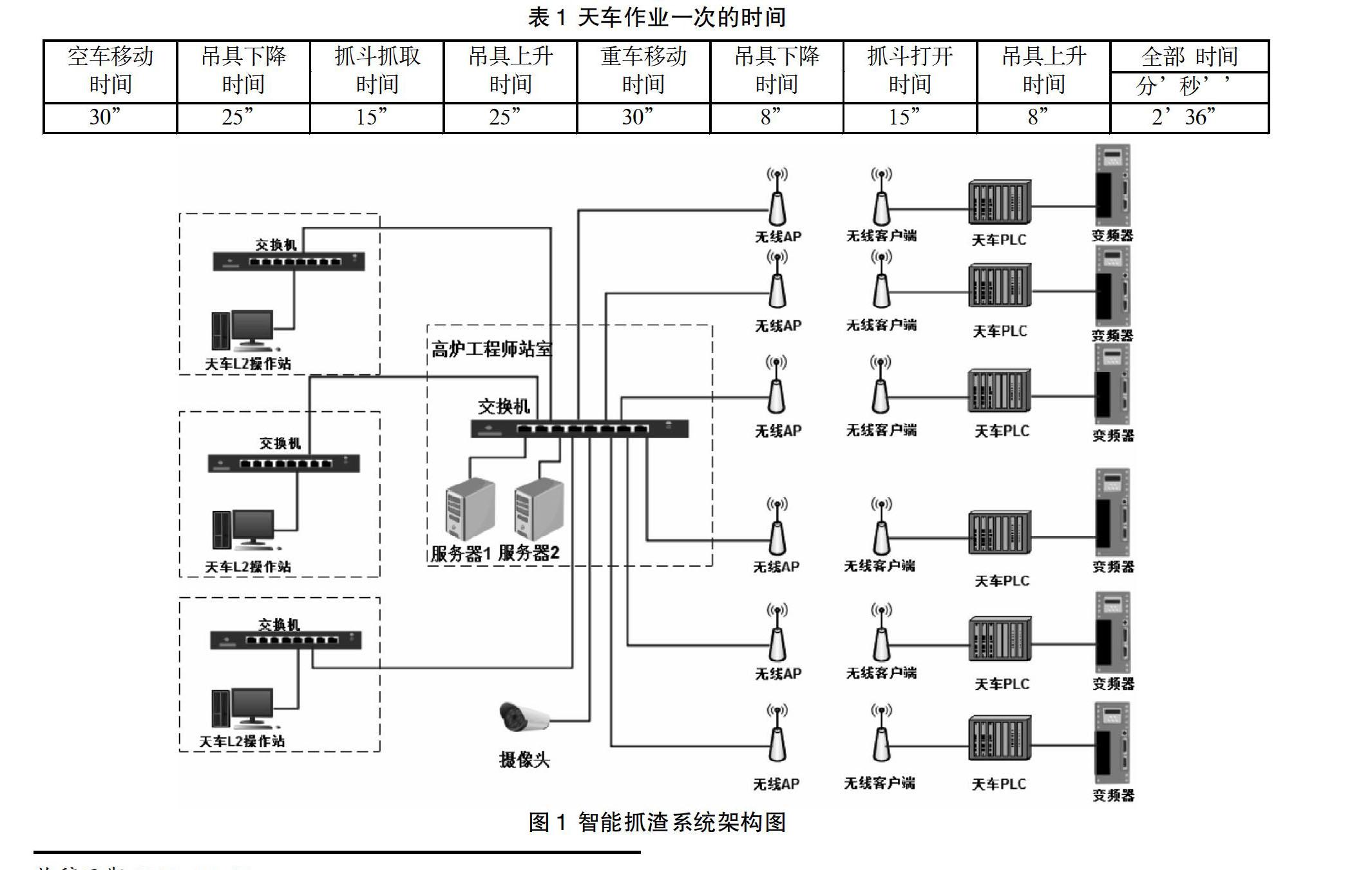

拟建设3座3000m3级的高炉,每座高炉2个出渣场, 4个过滤池,2个渣斗。每个出渣场每天出渣约1575t,折合体积约1500m3。每个出渣场配置1部抓斗天车。每座高炉每次出渣量约250m3,每次实际抓渣时间按照3小时计算,抓斗天车抓斗容积6m3,平均抓取水渣按照4m3计算,需要62.5次完成一个渣池的抓渣任务,平均每小时作业20.8次。每次作业时间需要2分53秒左右。天车工作小车最大行走距离15.6米,大车最大行走距离10米,主钩升降最大高度13.5米。自动天车作业一次需要最多时间,如表1所示。

采用無人天车需满足生产作业效率要求。

本项目拟将3座高炉的6部抓斗天车设计成无人天车。

4 智能抓渣系统组成

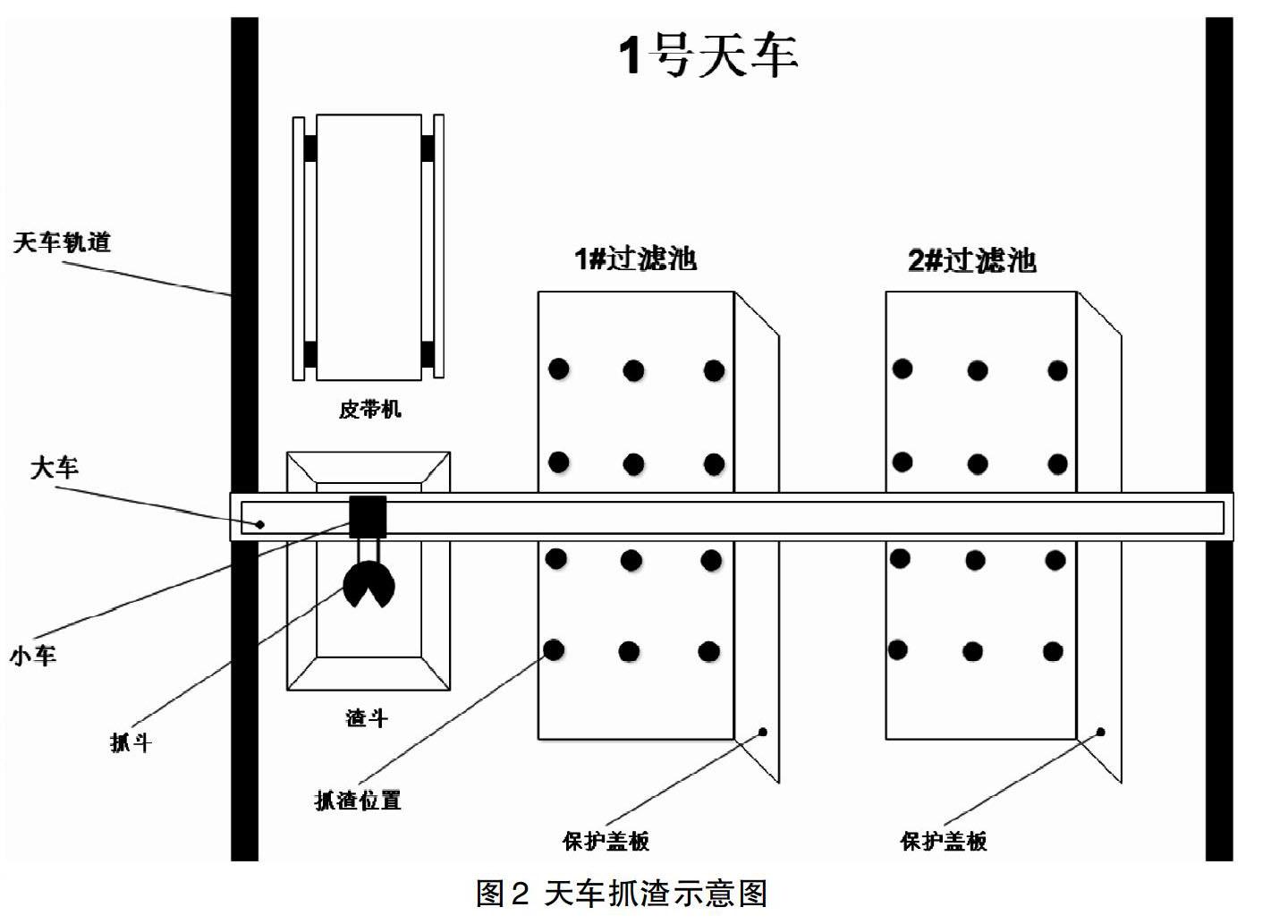

4.1 智能抓渣系统架构(如图1所示)

4.1.1 机上系统

机上系统主要包含变频控制系统、PLC控制系统、定位系统、抓斗系统、称重系统以及视频监控系统。

高炉水渣抓斗天车采用自动运行、遥控运行2种运行模式。

自动模式:天车的运行方式选择为自动方式,天车执行无人作业,自动从过滤池抓取水渣运行到渣仓位置,打开抓斗,释放水渣到渣斗。

遥控模式:打开遥控操作开关时,天车切换成遥控运行模式,遥控按钮操作有效,遥控操作为优先权最高的操作模式。

4.1.2 通讯系统

(1)水渣池区域内无线网全覆盖,保证天车PLC与L2级之间通讯畅通。(2)天车PLC与L2级之间通讯采用5G无线网络通讯。(3)交换机设置在高炉中控室,交换机到现场无线AP采用光纤介质。(4)室外安装的无线AP模块箱防护等级为IP67。(5)天车PLC与天车变频器之间采用采用Profinet通讯,通讯介质采用双绞电缆。(6)天车PLC与L2级采用无线以太网通讯。

4.2 智能抓渣方法

水渣抓斗无人天车系统,分为任务层和执行层。

任务层依据操作工作业指令,系统自动给执行层下达天车动作的目标值,包括大车行走、小车行走、抓斗升降、抓斗开闭等单体动作及动作协调,并解决障碍物避让、防撞规划。

执行层具体执行天车的单个动作,实现大车、小车位置精确控制;抓斗高度控制、抓斗开闭控制,实现无人驾驶。

4.2.1 自动抓渣

以一部天车为例,简述自动抓渣方法,如图2所示。图2可以看出一部天车需要抓两个过滤池中的水渣,每个过滤池都有一个保护盖板,当高炉往其中一个过滤池冲渣时,保护盖板会盖上,这时不允许天车抓这个过滤池中的水渣。只有不冲渣的过滤池才允许抓渣作业,允许抓渣的保护盖板是开启的,这就避免了天车的误操作。两个渣池设定了多个抓渣点,天车通过X轴位置编码器,用于检测大车行走位置;Y轴位置编码器,由于检测小车行走位置;Z轴位置编码器,用于检测抓斗升降位置,能够准确无误的找到需要抓渣的位置。

自动抓渣的过程就是系统中的L2通过计算,给出天车抓斗需要抓渣的位置,逐一在渣池中抓取水渣,并将抓斗的水渣自动放到渣斗中,这就完成了一个循环,这是完全自动模式下的过程。还有一种形式为半自动模式,就是给天车抓斗输入一个位置坐标,让它直接去给定的位置抓渣,然后放渣。在这个过程中,天车移动命令分为:无、向初始位、纯移动、1个循环、取渣、放渣等。

4.2.2 遥控抓渣

如自动抓渣系统故障时,就要启用遥控模式抓渣,防止水渣不能及时清理造成溢池事故。遥控模式具有最高优先权。

4.3 L2级管理控制系统

4.3.1 L2级管理控制系统概述

L2管理控制系统实现抓斗高度减速位置计算,地址转换,抓渣作业规划等功能。

4.3.2 L2级管理控制系统详解

L2级管理控制系统运行平台服务器采用windows操作系统。

L2系统设计采用服务器客户端的模式,服务器置于高炉工程师站室,采用两台服务器互为冷备的模式。每座高炉主控室放置1台客户端,用于本座高炉天车控制的人机交互。为保证数据安全性,服务器磁盘设计成RAID1模式,防止数据丢失和便于数据的备份。

L2系统数据库使用Oracle,具有易用性、适合分布式组织的可伸缩性、用于决策支持的数据仓库功能、与许多其他服务器软件紧密关联的集成性等优点,保证了数据管理与分析的灵活性,允许单位在快速变化的环境中从容响应。

L2系统基于NET平台开发,开发语言使用C#,开发开发工具Visual Studio2013。主要的功能分为:

(1)与PLC的通讯。负责下发二级的设定信息到PLC,然后在PLC执行过程中接收PLC的动作信息。

(2)生产跟踪与数据采集。负责行车路径记录与信号采集,管理每次抓渣过程的每一个过程,记录每次抓渣数据,方便统计计算。所有的事件的执行都是靠跟踪进程进行触发管理。

(3)模型控制。模型控制主要有:1)抓斗高度减速位置计算:根据建模计算出天车下斗位置渣池内渣体高度,计算出抓斗接近位置,将数据下发给PLC;2)地址转换:通过对渣场建模,计算场内渣体分布情况,在开始作业前规划出抓渣方案,将模型计算数据转换成现场实际作业位置;3)抓渣作业规划:根据抓斗容量,天车称和抓斗位置数据,综合高炉出渣经验数据,规划抓渣次数和抓渣路径。生产过程中,模型进行动态的预计算,并在正确适当的时刻将计算数据下发给PLC。

5 结语

综上所述,智能抓渣有系统能够高效的完成过滤池中水渣的清理,不但节省了人工,还能解决传统抓渣天车存在的各种问题。