油冷却器冷却效率试验分析

(哈尔滨大电机研究所,黑龙江哈尔滨 150040)

0 引言

循环冷却系统是水轮发电机重要组成部分,循环冷却方式包括内循环和外循环冷却方式两种[1、2]。内循环冷却方式是指油冷却器和推力轴承安装在同一油槽内,依靠油槽内部旋转部件如镜板、推力头等的粘滞作用和油的对流换热形成循环油路[3、4]。

随着机组轴承损耗的不断增大,对轴承油冷却器提出越来越高的要求,因此进行内循环轴承油冷却器冷却效率试验研究很有必要。若采用φ19/φ17的铜管,按每千瓦轴承损耗选取的管长为3~5米[5]~[6];根据,油冷却器的一般冷却能力值为2~3 kW/m2[7]~[8]。目前,设计油冷却器根据的是以往的经验,对油冷却器热交换效率研究较少。为了研究轴承油冷却器的换热效率,设计冷却器冷却效率试验装置,同时设计了6个冷却器,包含三种材料(铜、不锈钢、铜镍合金)、两种结构(光管式和翅片式)[9]~[16]。经过试验和计算,得到了各冷却器的热交换系数,本文的研究结果可以为内循环轴承油冷却器设计提供依据。

1 油冷却器试验装置设计

推力轴承或导轴承摩擦损耗和搅拌损耗产生的热量,使周围和转动件附近的油被加热,冷却器必须要有足够的换热容量和效率,使轴承损耗通过冷却水带走,保证轴承瓦温和油温在允许的安全范围内。采用内循环,油冷却器装设在油槽内,不需要循环油泵及控制系统[17]。

冷却器试验装置如图1所示,包含冷却器、油槽、油泵、电加热器、压力表、流量计和管路等,可以采集油和水压力、温度、流量等数据。试验前,将46号润滑油注入油槽和管路中,要求润滑油面超过冷却器冷却水管最高处。电加热器装置加热油,通过油泵循环,热油流进油槽,经过冷却器冷却,冷油流出油槽,再流入油泵,形成完整的循环。热量经对流放热传至冷却管外壁并在热传导下传到内壁,最后通过冷却水的对流散热带出。

图1 油冷却器试验装置

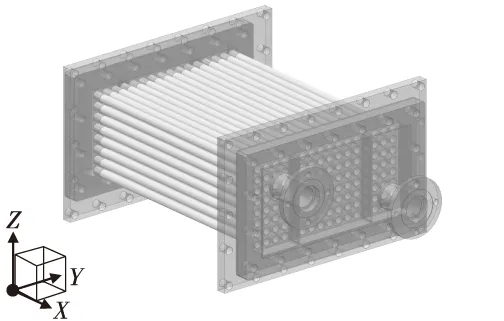

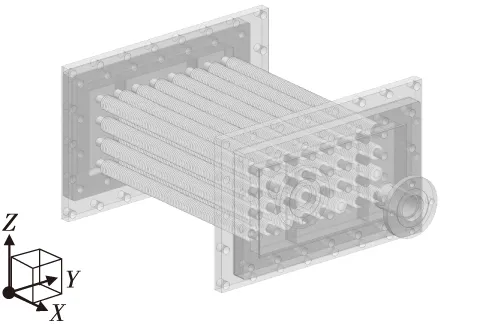

为了分析油冷却器的换热效率,对不同材料和结构的冷却器进行研究,设计了三种材料(铜、不锈钢和铜镍合金),两种结构(光管式和翅片式)的油冷却器。光管式和翅片式油冷却器模型如图2、图3所示。

图2 光管式油冷却器

图3 翅片式油冷却器

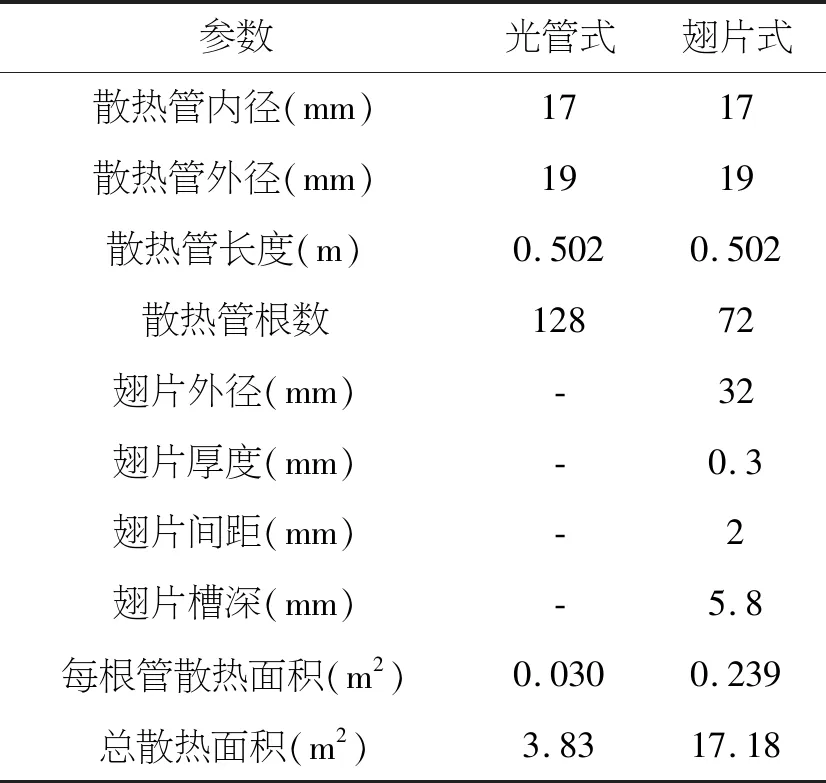

为了对比同体积下光管式和翅片式油冷却器的冷却能力,两种结构的油冷却器所占体积一致,冷却器结构参数见表1。

表1 油冷却器结构参数

2 冷却器试验

试验工况水流量、油流量见表2所示。

表2 试验工况

轴承稳定运行过程中,油水温差与轴承损耗、冷却器散热面积、冷却器散热系数有关[18]。根据文献[18]中热力学基本原理,热传递的基本方程如下

P=kAΔtmW

(1)

式中,P—传热量 (W);k—传热系数(W/m2·K);A—换热面积(m2);Δtm—平均温差(K)。

热平衡方程如下

P=Q1CP1(t1′-t1″)=Q2CP2(t2″-t2′)W

(2)

式中,Q1、Q2—热流体和冷流体流量(m3/s);CP1、CP2—热、冷流体定压比热容(Ws/m3K)(本研究中水取4200,油取2000);t1′、t1″—热流体的进、出口温度(K);t2′、t2″—热流体的进、出口温度(K)。

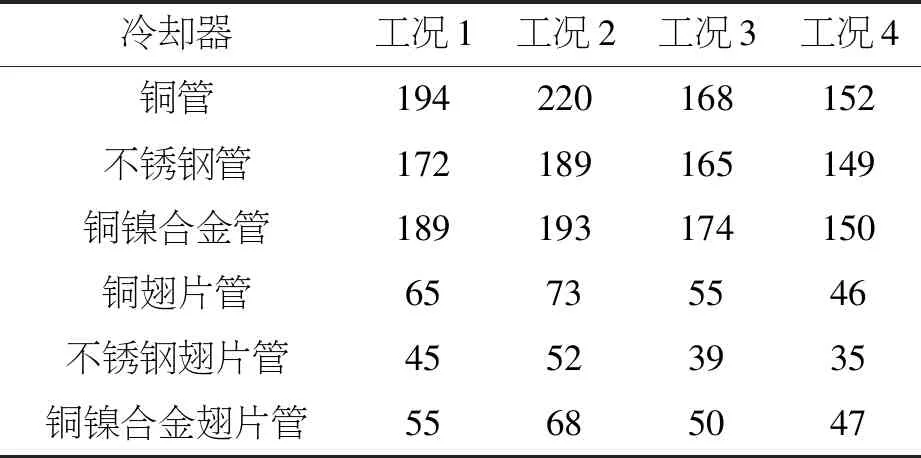

通过试验获得的水、油温度,通过式(2)热平衡方程,计算出损耗P,在通过式(1)热传递方程,计算得到各冷却器的换热系数k,各冷却器不同油水工况条件下的换热系数计算结果见表3所示。

表3 各冷却器换热系数(W/m2·K)

从表3可以看出,从材料角度看,热交换系数关系为铜>铜镍合金>不锈钢。换热系数随水流量和油流量增大而增大,油槽流速影响比水侧大。增加水流量和油流量可以提高冷却器冷却能力。

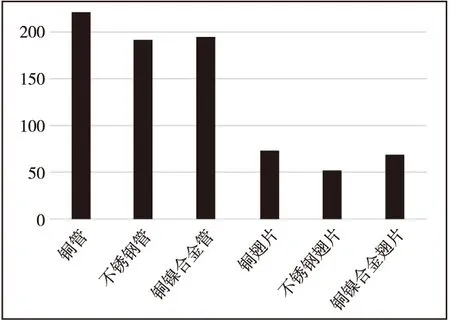

图4为水流量9.0m3/h、油流量10.0m3/h时各冷却器的换热系数对比图。可以看出,相同材料的铜管比翅片管换热系数大。

图4 各冷却器换热系数对比图(W/m2·K)

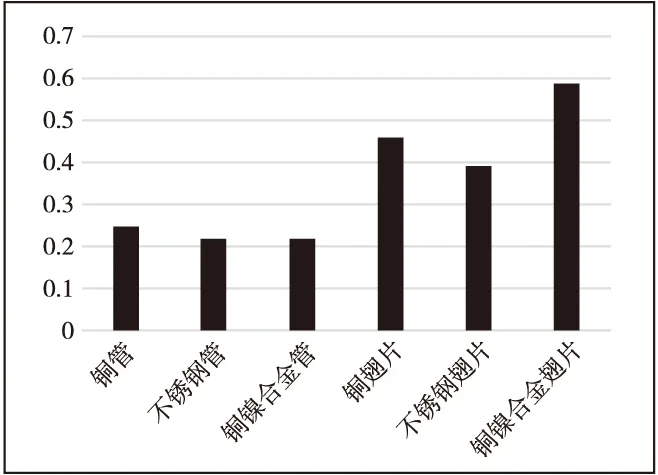

根据文献[20]中增大冷却器冷却能力的另一种方法就是增大换热面积,将光管式冷却器换成翅片式。图5为每米不同材料的管冷却能力对比图,可以看出翅片式冷却器每米冷却效率明显高于光管式,虽然换热系数上翅片式冷却器不如光管式,但由于翅片大大增加了热交换面积,换热效率显著提高。

图5 每米冷却管的冷却能力对比图(kW)

3 结语

本文设计了油冷却器冷却效率试验装置和6种油冷却器,进行了试验,形成了以下结论。

(1)光管式冷却器换热系数比翅片式大,其中铜材料换热系数最大;

(2)翅片式管每米换热量大于光管式;

(3)冷却器的换热效率随水流速和油流速的增大而增大,油流速影响大;

(4)空间一定的前提下,使用翅片式冷却器冷却效果优于光管式。