AP1000汽轮机主阀门LVDT不线性问题分析和修正

郑 健

(三门核电有限公司,浙江 台州 317112)

0 引言

线性可变差动变送器LVDT(Linear Variable Differential Transformer)属于直线位移变送器。LVDT具有无摩擦测量、无限机械寿命、无限的分辨率和环境适应性强等众多优势和特点,应用较为广泛。

在汽轮机控制系统中,一般使用LVDT测量汽轮机进汽阀门的阀位开度,作为阀门伺服控制中的反馈信号,直接影响系统的控制性能。为保证系统可靠地完成闭环控制,LVDT必须能准确测量阀门的真实开度。

三门核电一期汽轮机主阀门使用的LVDT在现场测试中,发现LVDT的反馈电压与阀位开度之间的关系并非线性,控制系统无法准确检测汽轮机主阀门的开度,该故障会导致汽轮机转速和功率无法准确控制或阀门波动。针对该问题进行研究分析,并深入探讨三门核电采取的解决方案。

1 LVDT驱动原理

LVDT的工作原理如图1所示。其中,P为LVDT初级激励线圈,S1、S2分别为LVDT的两个次级反馈线圈。

LVDT初级线圈P提供一定频率及幅值的激励信号(E0),通过可移动的磁芯,激励信号耦合到两个次级线圈,产生两个同频率的正弦波(E1、E2)。当磁芯发生位移时,2个次级线圈耦合到的正弦波的幅值(Ua、Ub)将会发生变化,且(Ua-Ub)值正比于磁芯位移即外部的机械位移。为提高传感器灵敏度,改善传感器线性度,增大传感器线性范围,设计时将两个次级线圈绕组反串相接(电压极性相反),LVDT输出电压为其电压之差,通过测量(Ua-Ub)的值,可转换测得此时的机械位置。

图1 LVDT工作原理Fig.1 Working principle of LVDT

图2 阀门控制框图Fig.2 Valve control block diagram

图3 功率运行控制算法Fig.3 Power operation control algorithm

当磁芯处在次级线圈S1、S2的中间时,Ua=Ub;当磁芯向S1方向移动时,Ua>Ub;当磁芯向S2方向移动时,Ua<Ub。根据电压差和磁芯位移的线性关系,对两个次级线圈反馈电压进行采集和换算从而可得到磁芯的位移量[1]。

2 三门核电汽轮机LVDT配置及算法

三门核电汽轮机控制系统为西屋设计的Ovation控制系统,其通过阀位卡(Valve Positioner)对安装有伺服阀、LVDT的油动机进行控制。阀位卡为主汽门(MSV)、主调门(GV)和再热调门(ICV)提供了闭环的阀位伺服控制回路——阀位卡输出阀位指令给伺服阀,伺服阀控制油动机进油和排油,维持阀门开度,安装在阀杆上的LVDT反馈阀位信号至阀位卡。其控制原理如图2所示。

三门核电项目中,汽轮机每个调节型汽门(MSV&GV&ICV)配置两个冗余的LVDT,对应控制系统中配置两块冗余的阀位卡接收阀位反馈信号。伺服阀带有两个相互隔离的伺服线圈,每个伺服线圈动作,都可以控制油动机进油和排油。主卡与备用卡分别驱动一个伺服线圈。两块阀位卡通过硬接线进行通讯、同步信息。正常运行时,备用卡计算的结果不输出到伺服指令信号,但会跟踪主卡的伺服输出信号,一旦主卡故障,备用卡会立即切换为主卡,实现阀门控制无扰切换[2]。

正常功率运行时,MSV、ICV全开,汽轮机控制系统通过改变GV的开度,控制汽轮机功率,控制算法如图3所示。

升功率时,在LL(Load Limiter)运行模式下投运ALR,通过控制系统自动功率调节以较低的速率使汽轮机功率达到目标值。MSV/GV在阀门测试时投运IMP及MW回路,用以补偿由于阀门测试引起蒸汽流量变化的负荷波动。

3 LVDT阀位反馈不线性问题

汽轮机控制系统在三门核电现场调试时,发现阀位实际提升高度与阀门开度指令不对应,出现此问题的阀门包括汽轮机主汽阀、主调阀和再热调阀。经过进一步测试发现此问题的原因为汽轮机主阀门使用的LVDT反馈不线性。图4是三门核电一号机组汽轮机主汽阀A的线性度测试曲线。

通过图4的曲线可以看出,在0%、50%和100%开度时,阀门的开度指令与阀位反馈基本一致。设计上要求阀门全行程的实际开度均要与阀位指令基本保持一致,但是阀位指令按每10%阶跃从0%~100%开度过程中,阀位实际反馈曲线类似“S”型,并且阀位实际反馈已经超出了设计方要求的误差范围。

图4 汽轮机主汽阀A的线性度测试曲线Fig.4 Linearity test curve of steam turbine main valve A

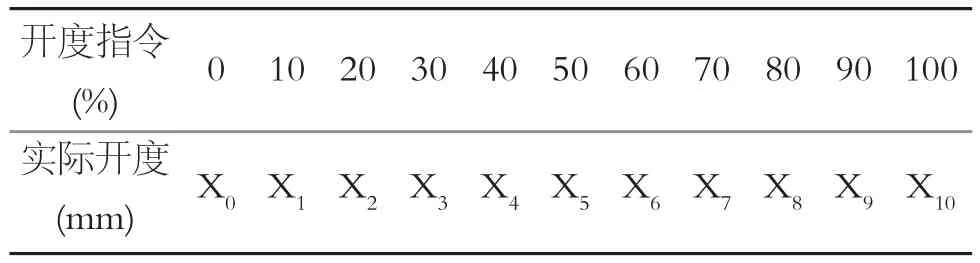

表1 LVDT上行程实测数据Table 1 Measurement data on stroke LVDT

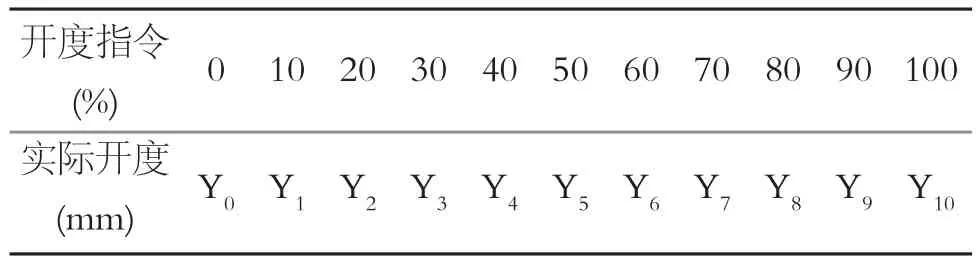

表2 阀门开度的设计要求Table 2 Design requirements for valve opening

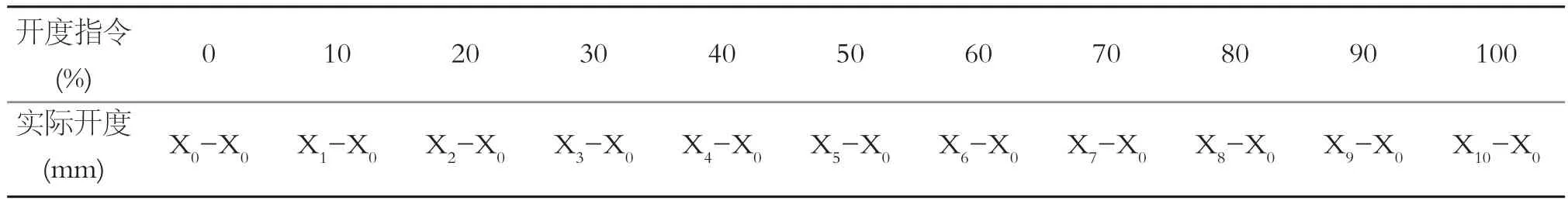

表3 LVDT上行程实测数据修正Table 3 Correction of the measured data on the stroke on LVDT

汽轮机阀门的LVDT阀位反馈不线性,会造成汽轮机冲转、升功率和功率运行阶段的控制不稳定。因为控制系统要求的开度与实际不一致,会导致汽轮机控制逻辑中的转速和阀位开度转化关系、功率和阀位开度转化关系都不准确,必然会造成实际控制过程中的阀位波动和系统扰动[3]。

4 LVDT阀位反馈不线性解决方案分析

4.1 增加硬件解调电路修正LVDT反馈电压

三门核电一期工程,汽轮机主阀门使用的LVDT有两种型号:GM12008(用于主汽阀、主调阀)和GM7869-002(用于再热调阀),其由日本三菱供货,六线制设计。在三菱的初始设计上,可以通过一套硬件解调电路,将LVDT反馈电压修正为线性,但是其硬件解调电路入口为六线制设计,解调后信号为两线制电压信号。OVATION阀位卡与LVDT的接口信号为六线制,所以即使采用硬件解调电路对LVDT反馈电压进行修正,其仍无法直接应用于三门核电现场,因为硬件解调电路与OVATION阀位卡接口无法直接匹配,所以此方案未被选用为最终解决方案。

4.2 控制逻辑修正开度指令和阀位反馈

在不修改现场硬件配置的前提下,使用控制逻辑软件修正是最简便的方案。软件修正方法如下:

4.2.1 测量LVDT的原始数据

阀位指令按每10%阶跃从0%~100%开度,记录每个开度指令下的阀门实际提升高度,并且分为阀位指令上行程和下行程两组数据。例如表1为LVDT的上行程实测数据记录。

4.2.2 设计方要求的阀门开度

汽轮机设计方会明确要求在特定阀位指令开度下,阀门实际提升的高度值,以此来满足汽轮机控制的要求。例如表2为阀门开度的设计要求。

4.2.3 实际阀位指令和反馈修正

因为阀门实际开度是通过阀门本体的刻度尺来读取的,所以X0不一定恰好在刻度尺的0mm,所以需要首先对阀门实际提升开度数据进行处理,处理方法和结果如表3所示。

对阀门控制指令的修正,最终目的是让阀门实际开度与设计中要求的开度保持一致。

对于0%和100%开度,因为在阀门全关和全开位,所以无需修正。

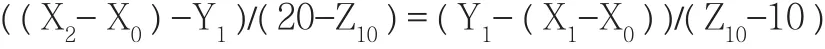

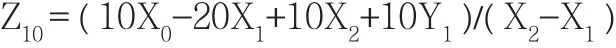

对于10%和90%之间的阀位指令,结合LVDT的实测数据与设计方要求的阀门开度要求,通过插值的方法来计算新的阀位指令。在每个点的测试数据,如果实测设值低于设计值,则使用当前的实测值和向上阶跃10%的实测值进行线性修正。如果实测值高于设计值,则使用当前的实测值和向下阶跃10%的实测值来进行线性修正。下面的计算方法是基于10%开度指令下(假设为Z10%)来分析的:

即

对于阀门下行程数据,也采用上面的方法计算出修正后的10%开度指令(假设为Z1%),最终10%开度指令(假设为Z1%)修正结果为阀门上行程和下行程修正结果的均值,即Z1=(Z10+Z11)/2。

对于其他开度的阀位指令修正均采用上述的线性插值方法来实现,最终得出阀门全行程的阀位指令修正结果。除了阀位指令需要修正以外,对于LVDT阀位反馈也需要进行修正,其修正过程中直接使用修正计算的开度指令来实现,例如,修正前阀门10%开度阀位反馈为10%;修正后阀门10%开度阀位反馈为Z1%。

实测阀门LVDT数据时(表1),选取的点数量越多,则最终修正出来的结果越接近线性,但是修正的工作量和逻辑也会相应增加,所以实际使用过程中需要平衡考虑,选取合适的数量点来进行实测和计算。

通过上述方法对阀位指令和反馈修正后,阀门实际开度和转速与功率要求的阀位之间保持了一致,解决了LVDT反馈电压不线性的问题。此方法对现场所有的硬件无任何改动,且软件逻辑修正后可以实现要求的阀位控制,所以三门现场最终采用了此方案。

4.3 更换线性的LVDT

三门核电一期工程LVDT的设计和供货方,基于其设计经验不建议更换LVDT。

5 结论

三门核电一期工程中LVDT反馈电压不线性问题,主要是常规岛和核岛设计方的接口不一致导致的。综上3种方案的具体分析,理论上3种方案都可以解决LVDT反馈电压不线性问题。虽然三门核电一期工程中最终选择了控制逻辑修正方案,但是后续经过启动试验以及功率运行后,控制逻辑修正的参数是否需要大修期间再重新计算和修正等问题都有待验证。

随着核电的发展,核电厂的设计也日趋成熟。在这个发展过程中,特别是引进国外设备和技术时,对其设计理念和原理要理解和掌握,以便于后续的设备国产化和自主检修,以及在后续机组运行的过程中进行自主改进和完善。