薄膜晶体管平坦化层干法刻蚀工艺的研究

孙明剑,董承远,林锡勳

(1.上海交通大学 电子信息与电气工程学院,上海 200240; 2.昆山龙腾光电有限公司,江苏 昆山 215301)

1 引 言

因为薄膜晶体管液晶显示器(TFT-LCD)具有制造技术成熟、良品率高、轻便以及价格相对低廉等优点,所以目前大部分的智能移动设备都使用其作为显示媒介。TFT-LCD作为移动设备各元件中的耗电大户,如何降低其功耗以延长移动设备续航时间一直是制造商们的研究热点[1]。其中一种常见的解决方法是在TFT架构中制作具有过孔(Via Hole)图案的平坦化层[2],通过降低介质层的寄生电容来降低功耗。由于电容值正比于介电常数且反比于薄膜厚度,因此要求介质材料具有较低的介电常数[3],同时尽可能增加其厚度。

国内外普遍使用的平坦化材料为感光型,其制程通常为:首先将材料涂覆在基板上,之后通过曝光和显影工艺制作出过孔图案,最后再进行高温烘烤固化[4]。虽然上述制程简单、快速,但由于平坦化层厚度很大,而曝光显影工艺制作出的过孔断面倾斜角(Taper)较小,二者相加导致了过孔上方孔径成倍变大,降低了面板穿透率,减弱功耗改善效果。

与此不同,新型平坦化材料—PTS(Planarizing Thermally Stable Material,霍尼韦尔公司生产),是一种非感光的有机硅氧烷化合物,其在涂覆制程后直接进行高温烘烤固化,之后在其表面涂覆光阻,通过光刻和干刻工艺制作过孔。在干刻工艺中,通过调节等离子体(Plasma)状态,增加对材料的纵向刻蚀速率,可以将过孔倾斜角控制的更为理想,因此相较感光型材料,能够制作出孔径更小的过孔。

本文详细研究了PTS材料的干法刻蚀工艺,发现采用常规刻蚀方法无法制作出理想的过孔图形;为此,我们提出并验证了一种改进的干法刻蚀工艺,最终获得了良好的过孔刻蚀效果。

2 实 验

2.1 样品结构

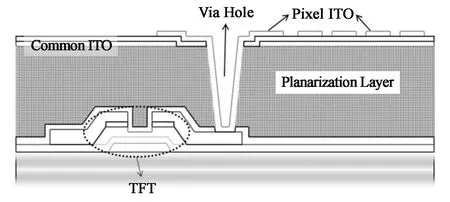

图1为本研究所采用的非晶硅(a-Si)TFT器件的截面示意图,其像素电极结构适用于边缘场开关技术[5](Fringe Field Switching,FFS)。在工作状态下,像素电极(Pixel)接收数据线上的电信号,与共电极(Common)之间形成电场,控制上方液晶分子发生转向。由于形成电场及构成储存电容的结构为像素电极和共电极,因此加入平坦化层,将像素电极和共电极与TFT、数据线(Data Line)以及开关线(Gate Line)之间隔开,能够减小像素的寄生电容值[6]。

图1 本研究采用的非晶硅TFT器件结构示意图Fig.1 Schematic cross section of the a-Si TFTs used in this study

2.2 样品制备和测试

实验选用旭硝子公司生产的5代线玻璃基板,厚度0.4 mm,尺寸1 100 mm×1 300 mm。

(1)使用AKT-15K PECVD设备,在玻璃表面沉积氮化硅(SiNx)薄膜,膜厚300 nm;

(2)使用DNS SK-1100G设备,以狭缝刮涂(Slit Coating)方式在玻璃基板上涂覆PTS溶液,涂覆速度40 mm/s,涂覆膜厚2 μm;之后进行预烘烤,条件为110 ℃/2min;

(3)使用ESPEC HSC-VI Oven设备进行固化,条件为250 ℃/60min;

(4)使用DNS SK-1100G & Canon MPA7800设备于PTS层上方制作出光阻图形;

(5)使用TEL Dry Etcher设备进行PTS层干法刻蚀。

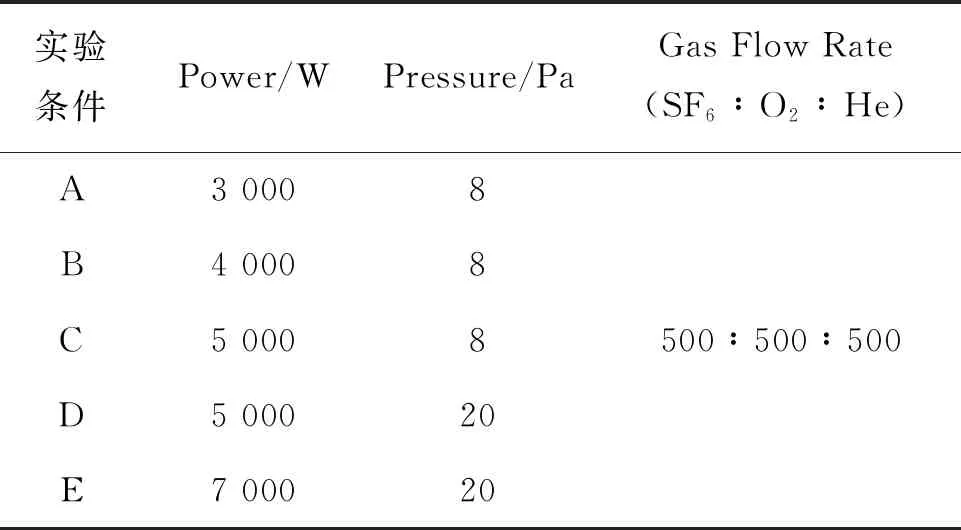

实验分别研究了反应离子刻蚀(Reactive Ion Etching,RIE)[7-8]和增强电容耦合等离子刻蚀(Enhanced Capacitive Couple Plasma,ECCP)[9-10]模式对材料的刻蚀效果。RIE模式刻蚀实验条件如表1所示,ECCP模式刻蚀实验条件如表2所示。

表1 RIE模式实验条件Tab.1 Processing conditions for RIE mode

表2 ECCP模式实验条件Tab.2 Processing conditions for ECCP mode

(6)刻蚀速率测试。实验以单片玻璃基板为单位,刻蚀时间30 s,刻蚀后每片玻璃基板均匀选取9个位置切片,通过扫描电子显微镜(SEM)测量被刻蚀掉的PTS层厚度,计算出各个条件对PTS层的纵向平均刻蚀速率,单位nm/min。

(7)过孔形貌及孔径检测。通过断面SEM研究倾斜角和表面平滑度,采用线宽量测机测量孔径大小。

3 结果与讨论

3.1 刻蚀速率测试结果

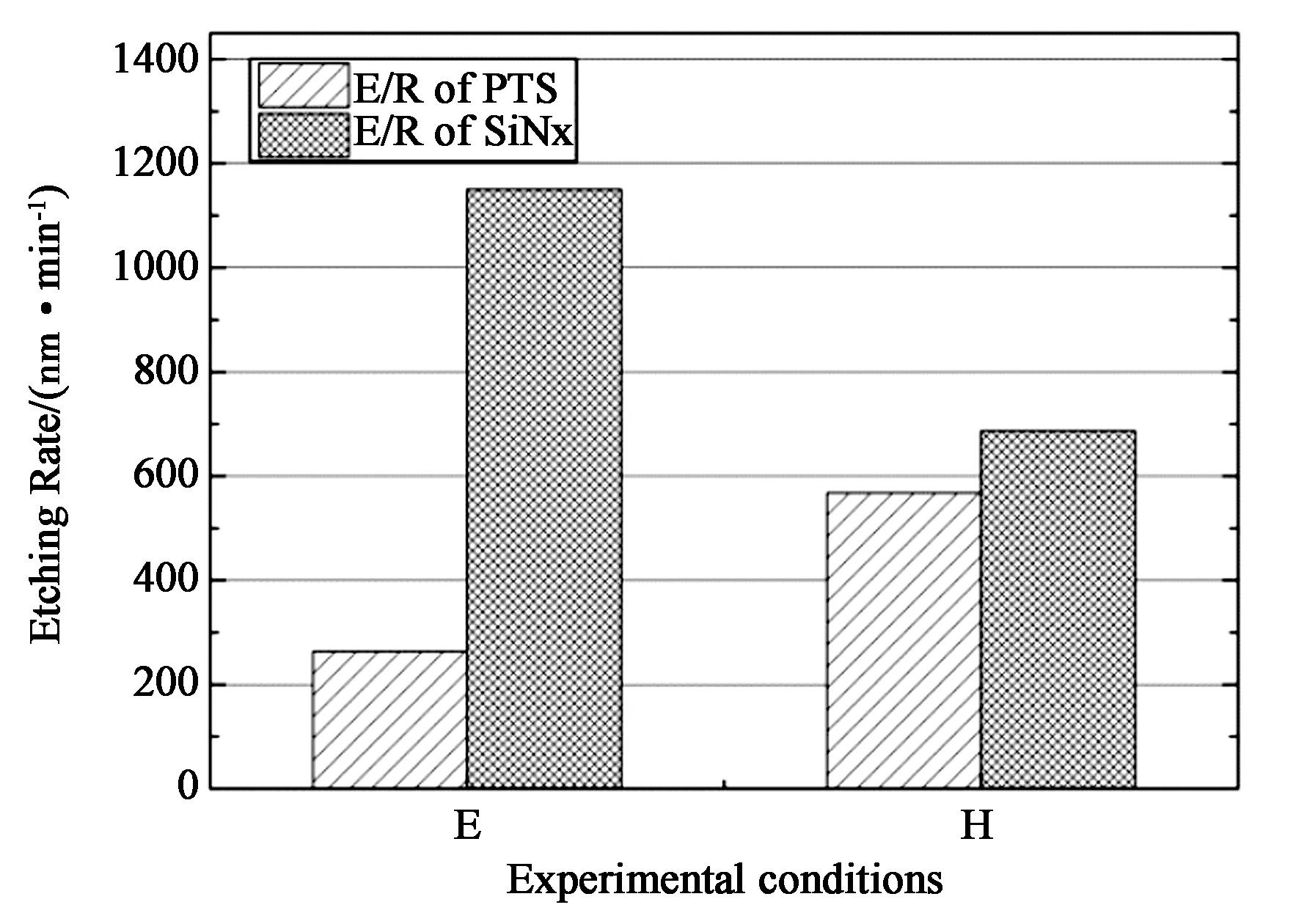

图2 不同实验条件下的PTS刻蚀速率Fig.2 Etching rates of PTS at different experimental conditions

图2为刻蚀速率的测试结果,其中RIE模式刻蚀速率最低94.9 nm/min,最高263.5 nm/min;ECCP模式刻蚀速率最低459.7 nm/min,最高567.7 nm/min。

可以看出,在其他刻蚀工艺参数相同的情况下,功率越大,对PTS材料的刻蚀速率越大。进一步对比发现,ECCP模式由于增加了低频偏置射频电源,能够调节等离子体状态,加强离子轰击,其对PTS材料的纵向刻蚀速率显著高于RIE模式。

3.2 过孔形貌观察

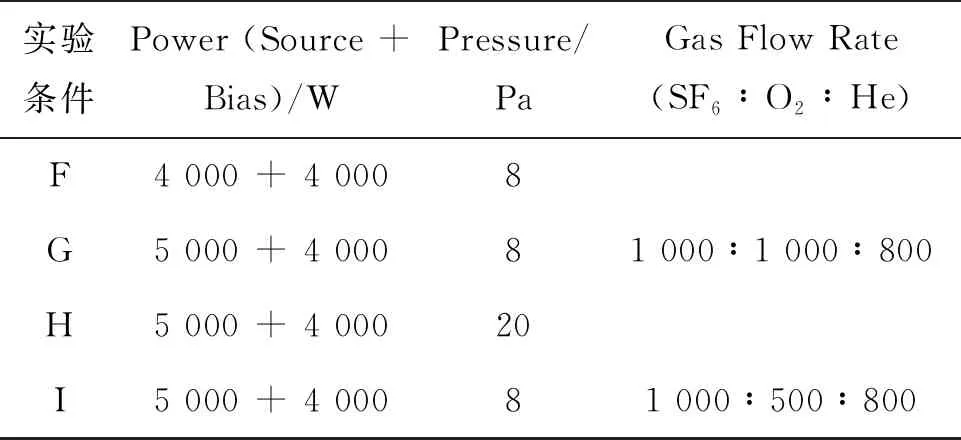

接下来我们选取了RIE和ECCP模式最大刻蚀速率条件,即条件E和H,分别确认了对应过孔的表面形貌。

图3(a)为RIE模式条件E的过孔SEM断面像,可以看出其过孔表面平滑,但是PTS层下方的SiNx被过刻蚀,有严重的底切(Undercut)现象,后续会导致像素电极无法与漏电极形成导通。实测该条件下PTS和SiNx层刻蚀速率差异过大(相差约4.5倍),如图4所示,这造成了上述现象。

图3 过孔SEM断面像。 (a) 条件E; (b) 条件H。Fig.3 Cross sectional SEM photograph of via hole. (a)Condition E; (b) Condition H.

图4 不同刻蚀模式下PTS和SiNx刻蚀速率Fig.4 Etching rates of PTS and SiNx for different etch modes

图3(b)为ECCP模式条件H的过孔SEM断面像,发现过孔出现严重表面沟壑现象,这是由于该ECCP模式O2/SF6比例较高,导致等离子体对光阻的刻蚀速率提升,加上PTS层较厚,所需刻蚀时间较长,光阻于过孔形成前被提前消耗光,过孔在失去光阻保护的情况下直接曝露在等离子体中,受到强离子轰击而出现沟壑。另外,实测该条件对PTS和SiNx纵向刻蚀速率差异较小,如图4所示,加上干法刻蚀的横向刻蚀速率小于纵向刻蚀速率,因此SiNx层没有出现底切。

图5 条件I过孔SEM断面像Fig.5 Cross sectional SEM photograph at condition “I”

我们确认了条件I过孔SEM断面,条件I 的O2流量为条件H的一半;可以看出,在降低O2流量后,得益于光阻消耗速度减慢,过孔表面沟壑现象得到一定改善,如图5所示,但其平滑程度依然无法保证后续像素电极能够良好覆盖。

3.3 刻蚀方式改进

分析上述实验结果我们发现,在对PTS刻蚀时RIE和ECCP刻蚀模式各有优点及不足,RIE模式的优点:刻蚀出的过孔表面平滑;其缺点:对PTS和SiNx刻蚀速率相差过大,有底切问题,不利于后续膜层覆盖。ECCP模式的优点:对PTS和SiNx刻蚀速率接近,无底切问题;其缺点:离子轰击过强,提前消耗掉光阻,过孔表面出现严重沟壑现象,不利于后续膜层覆盖。

出于优势互补的考虑,我们提出并尝试了一种RIE和ECCP相组合的刻蚀模式,同样使用TEL Dry Etcher设备。具体实施方法如下:

(1)采用RIE刻蚀模式,进行过孔的预开孔。选用条件E刻蚀PTS层,刻蚀深度1.5 μm;

(2)开启偏置电源,切换为ECCP刻蚀模式,选用条件I刻蚀剩余PTS层及SiNx层。

图6 RIE和ECCP组合模式过孔SEM断面像Fig.6 Cross sectional SEM photograph of RIE&ECCP combined mode

我们确认了此条件的过孔SEM断面,如图6所示。可以看到,由于首先采用了RIE刻蚀模式,过孔表面较平滑,之后因为在临近PTS层和SiNx界面时切换成了ECCP模式,其对PTS和SiNx刻蚀速率接近,且剩余膜层薄,刻蚀时间短,因此没有出现底切问题,同时也未造成过孔表面沟壑。

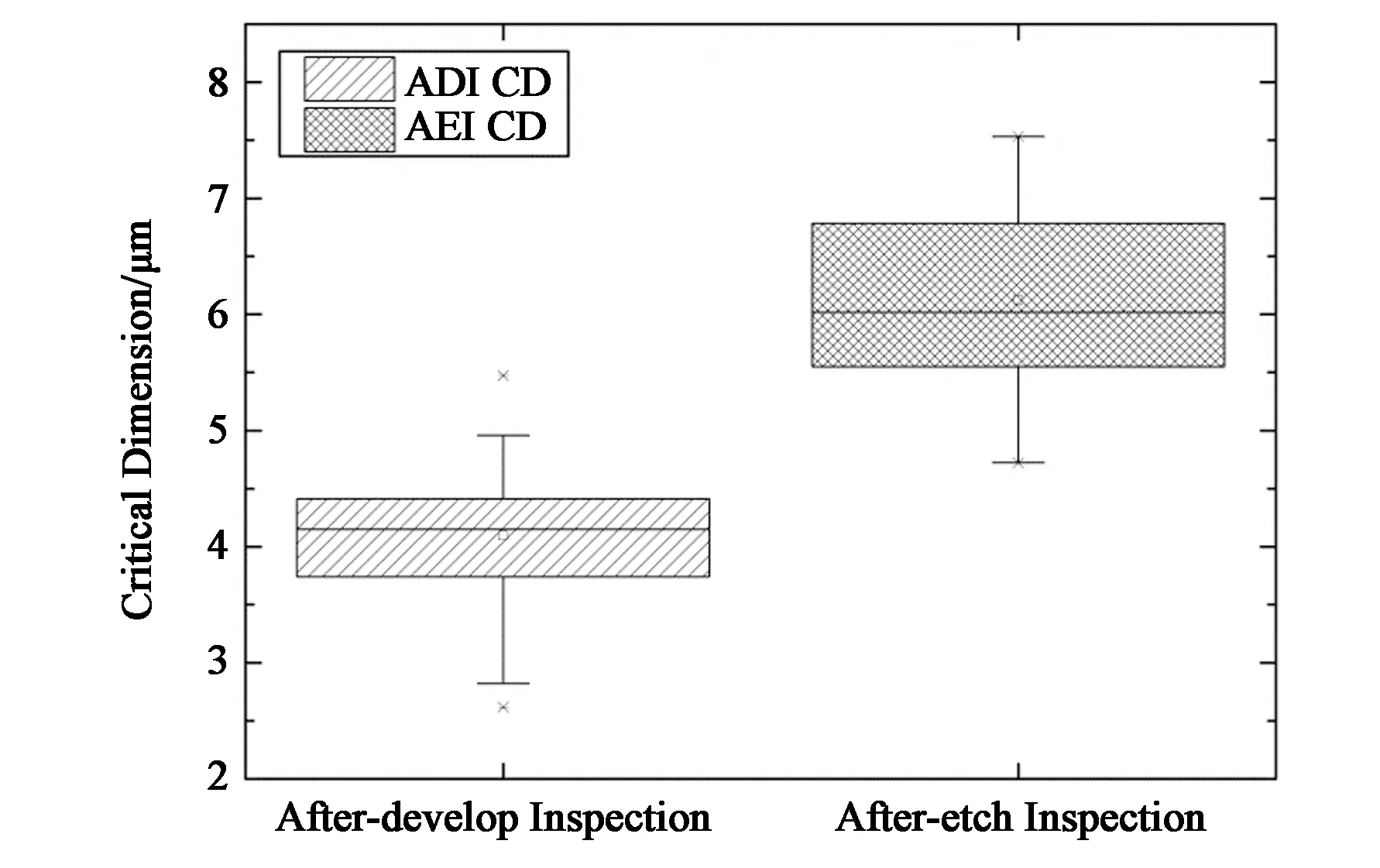

图7 ADI和AEI过孔直径的测试结果Fig.7 Diameters of the via holes measured by ADI and AEI

我们确认了此刻蚀方法所获得的圆形过孔孔径。分别测量了刻蚀前的光阻图形孔径(ADI CD)和刻蚀后的PTS层图形孔径(AEI CD),使用设备为Hitachi线宽测量机,于玻璃基板上均匀选取54个点位进行测量。测量结果如图7所示,ADI CD平均值为4.09 μm,AEI CD平均值为6.12 μm,线宽变化量(CD Loss)为2.03 μm。

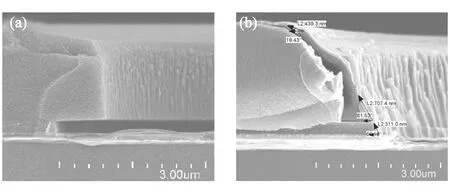

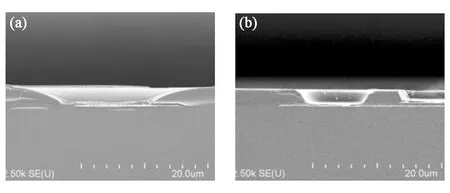

图8 过孔SEM断面像。 (a) 采用感光型平坦化材料; (b) 采用PTS材料。Fig.8 Cross sectional SEM photograph of via hole. (a)Planarization layer using photosensitive material; (b)Planarization layer using PTS.

最后针对新旧两种平坦化材料的开孔效果进行了比对研究。首先,受材料本身性质及制程工艺特性影响,感光型平坦化材料的过孔倾斜角较小,约为23°,如图8(a)所示。而得益于干刻工艺对材料的纵向蚀刻速率更大,PTS材料的过孔倾斜角相对陡峭,约为50°,如图8(b)所示。又因为斜面电极与水平电极上方的液晶分子转向不能保持一致,所以斜坡部分不能用作液晶显示。这样,在相同膜厚和底部孔径下,应用感光型平坦化材料的面板,其穿透率要小于应用PTS材料的面板。以本公司35.6 cm(14 in)4K分辨率(3 840×2 160像素)面板为例,经模拟计算,如应用感光型平坦化材料,过孔尺寸做到目前最优值,穿透率为3.11%;如应用PTS材料,过孔底部孔径6 μm,穿透率可提升至3.63%。

4 结 论

研究了一种新型平坦化层材料的干法刻蚀工艺。实验证明,采用传统刻蚀方式会出现过孔表面沟壑和底切问题。为此,提出了一种新的刻蚀方式,即采用先RIE后ECCP的组合刻蚀模式,有效提升了工艺效果,刻蚀出的孔径均值6.12 μm,能够有效提高面板穿透率,为后续采用该材料的高分辨率、低功耗TFT-LCD产品的设计和生产打下了坚实基础。