滇西碳质板岩隧道仰拱及二衬开裂的原因与处治措施

杨 强

(云南工程建设总承包股份有限公司,云南 昆明 650217)

1 碳质板岩隧道裂缝产生的原因分析

1.1 地质环境影响

仰拱及二衬裂缝段均处于Ⅴ级强风化板岩段富水区,在高地应力和重力作用下导致两侧矮边墙混凝土向隧轴线方向挤压,导致仰拱混凝土填充面沿隧轴线方向出现裂缝。

由于处在强风化板岩段富水区,隧底施工时仰拱底部出现大量渗水,碳质板岩在富水地段极易泥化,造成仰拱基底承载力大幅度削弱,所以隧道结构很容易产生不均匀沉降,导致二衬矮边墙至拱腰位置和仰拱出现裂缝。

1.2 施工工艺影响

为了确保碳质板岩隧道施工中安全步距达标,在围岩变形速率大于0.2 mm/d的情况下,围岩还在变形之中或未达到稳定状态,但二次衬砌已经跟进施工,故二衬混凝土还未达到强度要求就已过早承受围岩的应力释放,从而导致二衬混凝土出现裂缝或扩大二衬混凝土裂缝的发展趋势。由于仰拱填充混凝土还未达到设计强度要求,就已经开始二次衬砌施工,在二衬的竖向荷载作用下容易引起仰拱裂缝。

2 工程实例

2.1 工程概况

云南香丽高速公路排坝道为一座分离式隧道。隧道左右幅累计总长3 406.13 m。隧道进出口的洞门形式分别采用明洞式和端墙式两种,该隧道处于环喜马拉雅构造带滇西北小中甸-龙蟠-乔后断裂带,断裂带对其影响较大。该隧道所在位置的高程在2 645~2 940 m之间,地势相当陡峭,地形坡度变化也比较大,最大相对高差为295 m。

2.2 裂缝现状

排坝隧道左幅ZK59+189~ZK59+245段和右幅YK59+174~YK59+193段仰拱及二衬施工完成一周后,现场技术管理人员发现以上段落的仰拱和二衬均出现不同程度的裂缝,仰拱产生的裂缝主要分布在隧道轴线附近的位置,仰拱裂缝走向为纵向并且连续;二衬产生的裂缝主要分布在矮边墙至拱腰约3 m的位置,多数二衬裂缝的走向为斜向,沿着约45°角向大里程方向发展,少数二衬裂缝的走向为环向,向着隧道拱顶方向发展,二衬裂缝的宽度在0.1~0.5 mm之间,长度在2~5 m之间不等。仰拱及二衬开裂区域的地表山体坡率约为36°,仰拱及二衬开裂区域的隧道埋深约为78 m。

2.3 调查结果

(1)通过现场调查,在仰拱及二衬开裂段落的隧道洞顶是基本农田和部分林地,并且地表植被相当茂密,开裂位置的原地表也没有发现明显的裂缝。

(2)通过试验对仰拱及二衬开裂段落的混凝土进行钻芯取样分析验证,发现仰拱及二衬开裂段落的混凝土强度和厚度都能满足隧道工程设计要求。

(3)通过对现场施工过程中隧道隐蔽工程质量行为管理资料和隧道检测单位对仰拱及二衬进行的无损检测报告认真研究分析,在仰拱及二衬开裂的段落实际施工过程中未发现施工质量问题,检测结果都满足设计及规范要求。

(4)通过现场技术员连续两个月对开裂区域仰拱及二衬裂缝观测,其观测数据结果显示仰拱及二衬裂缝均存在不同程度的变化和发展趋势,表明仰拱及二衬裂缝尚未稳定。

2.4 处治方案

对调查结果认真分析总结后,发现开裂区域的仰拱及二衬裂缝在混凝土施工完成两个月后基本趋于稳定状态,由此表明,滇西碳质板岩隧道围岩应力释放周期较长,在隧道仰拱及二衬混凝土强度不足的情况下过早承受围岩的应力释放是诱发仰拱及二衬开裂的主要原因。

2.4.1 裂缝区域的加固处治措施

为保证隧道结构安全,对仰拱及二衬开裂段落进行仰拱基底注浆加固和二衬矮边墙拱脚部位注浆加固处治,具体处治措施如下。

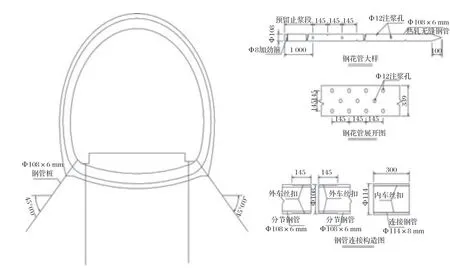

(1)二衬矮边墙拱脚处钢管桩注浆加固。①在隧道二衬开裂段落两侧矮边墙拱脚处施作2排Φ108×6 mm注浆钢管桩,纵向间距为1 m,长度为9 m。②注浆材料为水泥浆,一般情况下水灰比为1:1。③注浆顺序:隧道左右两侧交替进行,呈“S”形顺序向前。④注浆压力:初始压力宜控制在0.5~1.0 MPa之内,终止注浆压力2.0 MPa。⑤单孔注浆检查验收标准:相邻的注浆孔开始冒浓浆或注浆压力逐渐上升但注浆量逐渐下降直至无明显变化且注浆终止压力满足要求时,表明该孔注浆效果满足要求。

二衬矮边墙拱脚注浆加固图如图1所示。

图1 二衬矮边墙拱脚注浆加固图

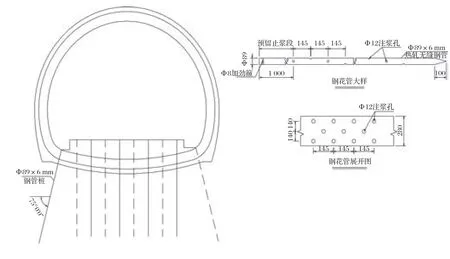

(2)仰拱基底钢管桩注浆加固。

①在隧道仰拱基底施作Φ89×6 mm注浆钢管桩,间距按1.0 m×1.0 m梅花形布置,长度为4.5 m。

②注浆材料为水泥浆,一般情况下水灰比为1:1。

③注浆顺序:横向由仰拱中心向两侧对称进行,纵向由隧道下坡端向上坡端进行。

④注浆压力:初始压力宜控制在0.5~1.0 MPa之内,终止注浆压力2.0 MPa。

⑤单孔注浆检查验收标准:相邻的注浆孔开始冒浓浆或注浆压力逐渐上升但注浆量逐渐下降直至无明显变化且注浆终孔压力满足要求时,表明该孔注浆效果满足要求。

仰拱基底注浆加固图如图2所示。

图2 仰拱基底注浆加固图

2.4.2 裂缝防治措施

(1)在碳质板岩隧道施工过程中,根据现场实际开挖过程中围岩情况,并结合超前地质预报资料,正确地判断出围岩的级别。若发现实际围岩情况与原设计地质描述不相符时,根据实际情况及时进行变更调整,选择合理的衬砌支护类型,防止因围岩支护参数不足引起的仰拱及二衬裂缝。

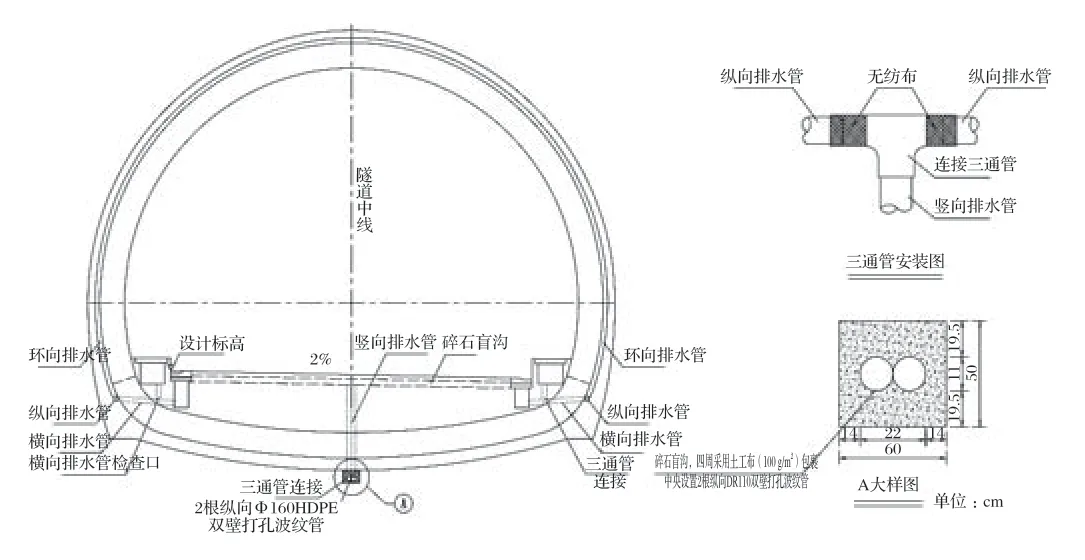

(2)在碳质板岩隧道富水地段,应做好隧底排水工作,若在设计图中未设置隧道中央排水管时,需在仰拱初支底部增设一道纵向碎石盲沟,盲沟中间安放两根纵向DN110双壁波纹管,在隧中线每间隔50 m位置采用DN110竖向波纹管将仰拱底部积水引至仰拱填充面盲沟内,再由填充面盲沟排至隧道两侧清水沟内。防止隧道仰拱基底碳质板岩长时间泡水泥化,造成隧道结构不均匀沉降而产生裂缝。

隧底排水管衔接图如图3所示。

图3 隧底排水管衔接图

(3)在碳质板岩隧道施工中应加强监控量测管理工作,通过现场监测获得的围岩变形数据,确定仰拱和二次衬砌施作时间。

(4)加强现场管控,提高施工质量。①现场应严格按照设计图纸施工。若存在围岩支护参数变更,在施工前应做好三级技术交底,加强一线作业人员的施工技术水平。②隧道施工的每道工序应严格执行“三检”制度,经监理工程师验收合格后方可进行下道工序施工。③试验人员应及时做好现场进场原材料的抽检取样工作,并加强对仰拱及二衬混凝土的养生管理工作,确保混凝土龄期强度。

2.4.3 裂缝处治效果

仰拱及二衬开裂段落经过上述方案加固处理后,施工单位连续两个月的对仰拱及二衬裂缝进行监测,监测数据显示裂缝趋于稳定,无发展趋势,表明该处治方案处治效果明显。

3 体会

在碳质板岩隧道仰拱及二衬裂缝处理过程中,必须对地质构造及碳质板岩有充分认识。在碳质板岩富水地段应做好防排水施工,围岩应力未完全释放前不能施作仰拱填充及二次衬砌,避免二衬过早受力产生开裂现象,降低隧道结构的耐久性。

4 结语

综上所述,形成滇西碳质板岩隧道仰拱及二衬裂的原因十分复杂,在施工过程中对碳质板岩认识不足,施工工艺的选择不当、施工质量管控不到位等多因素都有可能导致仰拱及二衬出现开裂现象。为控制和减少裂缝的发生,首先应明确裂缝产生的原因,然后结合实际情况确定处治方案并采取防治措施,保证隧道结构安全。