水热预处理对提高牛粪厌氧产甲烷性能的研究

宋晓聪, Akiber Chufo Wachemo,2, 李秀金, 左晓宇, 袁海荣

(1.北京化工大学 环境科学与工程系, 北京 100029; 2. Department of Water Supply and Environmental Engineering, Arba Minch University, Arba Minch POBox 21, Ethiopia)

我国作为畜禽养殖的大国,2016年的畜禽粪便排放量38亿t,其中有40%未有效利用[1],畜禽粪便引发的环境问题日益严重[2-3]。事实上,畜禽粪便是一种优质的厌氧消化原料[4-5],可以通过厌氧消化将其转化为可再生能源沼气,具有很高的回收利用价值。

但是,由于牛粪含有丰富的木质纤维素[4]、蛋白质、脂肪等不同组分,需要通过预处理提高它的利用率[6]。目前水热预处理因其处理时间短,环境友好被广泛的关注[7]。

Lin[8]在135℃下对葡萄糖和甘氨酸的混合物处理15 min,获得184.9 g·mL-1的甲烷产量。陈思思[9]等人在高温高压下对污泥进行热水解,发现在120℃条件下,热水解主要促进了污泥中蛋白质、多糖和脂质的降解,明显加快了有机物降解的速率;肖领平[10]用200℃的水对红柳处理3h,通过扫描电镜和原子力显微镜观察到红柳纤维致密的结构遭到显著破坏,同时促进了半纤维素的降解和部分木质素的溶解。王在钊[11]发现污泥水热后,厌氧消化效率提高,累积产气量增大,并且随着预处理时间的增长,污泥累积产气量及产气效率降低,而随着水热温度的升高,呈先升高后降低的趋势。Passos[12]在100℃,6%的NaOH浓度下预处理牛粪30 min,单位VS甲烷产率提高了15.9%。Wang[13]在180℃下预处理稻草产甲烷总量提高9.5%。

由于针对不同的原料,水热预处理的温度和时间有很大不同,目前还没有一致性结论,并且关于水热预处理对牛粪厌氧产甲烷性能影响的方面研究还比较少。所以,本文以牛粪为原料,对牛粪进行水热预处理和厌氧消化,通过分析水热预处理前后牛粪VS,还原糖浓度和挥发性脂肪酸(VFAs)的变化,以及厌氧消化期间的甲烷产量来考察水热预处理对牛粪厌氧产甲烷性能的影响。以期为禽畜固体废物燃气化利用提供技术支持。

1 材料与方法

1.1 实验材料

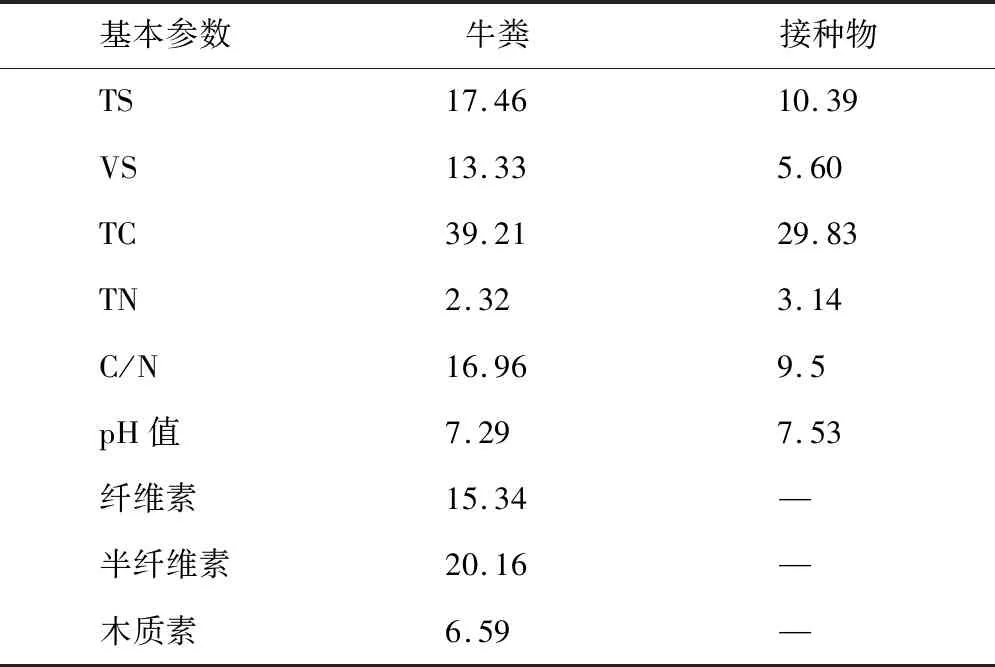

牛粪是取自顺义小店村牛场,除杂后保存在4℃冰箱备用。接种物取自北京顺义区东华山村沼气站,需要沉降一周以上,然后去除上层清液密封备用。牛粪和接种物的基本性质如表1所示。

表1 牛粪和接种物的基本性质 (%)

1.2 实验装置

本实验的预处理装置是WZC型高压反应釜,厌氧消化实验采用批式厌氧消化装置,它是由500 mL的蓝盖瓶和玻璃水槽组成,并且由玻璃泡和乳胶管连接。蓝盖瓶作为厌氧消化反应器,有效体积为0.4 L。35℃±1℃的恒温水浴反应器保证中温厌氧消化。

1.3 实验方法

100℃以下的预处理在500 mL的蓝盖瓶中完成,用恒温水浴反应器加热。100℃及以上的预处理在WZC型高压反应釜中进行。根据预处理温度越高,所需反应时间越短的规律[13-17],设定如下预处理条件:在50℃和70℃下分别处理1 d和3 d;90℃下处理2 h和4 h;100℃下处理5 min和30 min;150℃和200℃下分别处理5 min和10 min。进料负荷为50 g·L-1TS(根据预处理前的TS计算),添加接种物量为20 g·L-1TS,再加入自来水至反应器总体积的80%,摇匀封盖后在35℃±1℃的恒温水浴反应器中进行中温厌氧消化过程50 d。同时设置未预处理组和只添加接种物的对照组,每组3个平行。

1.4 分析方法

牛粪预处理前后及厌氧消化后的总固体(TS)和挥发性固体(VS)含量采用国标法[18]测定。用pH计(CHN868,Thermo Electron,USA)测量牛粪预处理前后及厌氧消化后每个消化器的pH值。通过元素分析仪(Vario EL/cube,Germany)分析接种物和牛粪预处理前的总碳(TC),总氮(TN)。牛粪预处理前的纤维素,半纤维素和木质素含量使用纤维分析仪(ANKOM,A2000i,USA)测定。利用GC-2014气相色谱仪分析牛粪预处理前后及厌氧消化后的挥发性脂肪酸(VFAs)。使用DNS方法测定牛粪预处理前后的还原糖含量[19]。牛粪厌氧消化后的氨氮浓度和碱度分别采用凯氏定氮仪(蒸馏-酸滴定法)和盐酸滴定法测定。通过SP-2100气相色谱仪每天检测气体成分(H2,CH4,CO2和N2)。进样器,检测器和柱箱的温度分别为150℃,150℃和140℃。通过排水法记录日产气量。

2 结果与讨论

2.1 预处理性质

2.1.1 VS变化

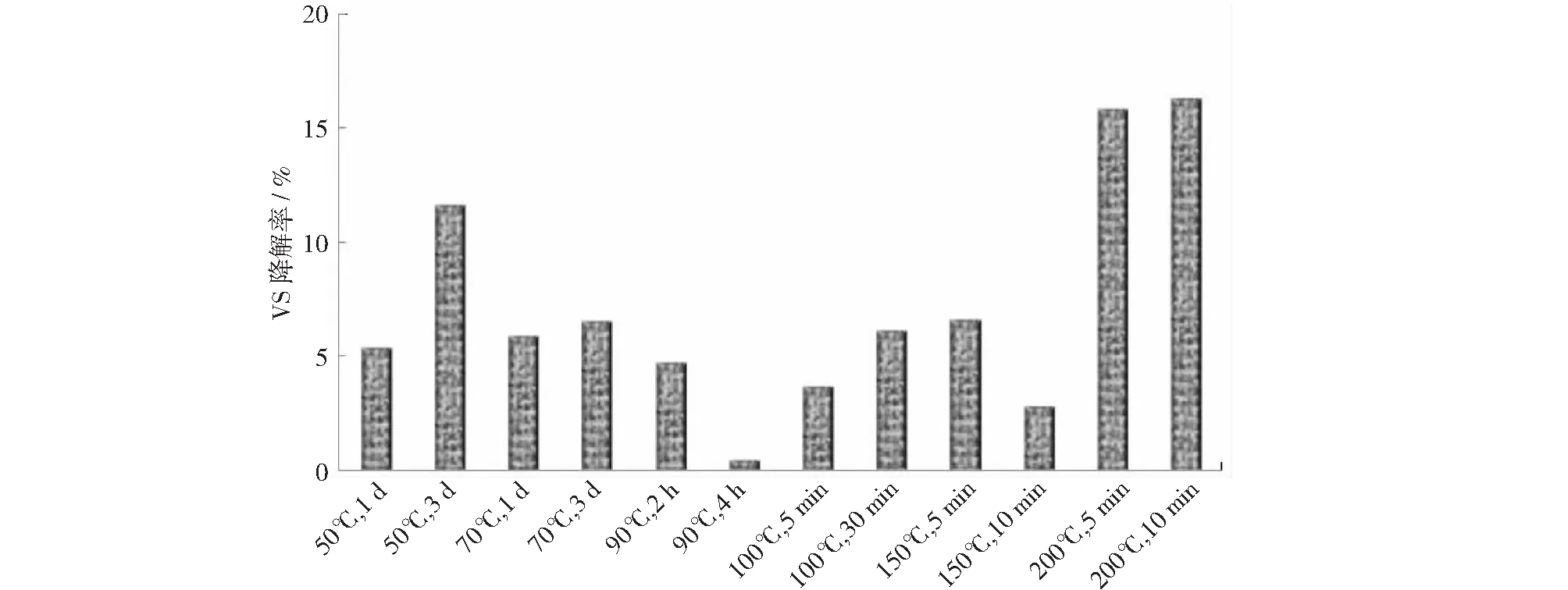

牛粪在不同条件预处理后的VS变化如图1所示,整体来看预处理后的VS水解率出现不同程度的变化,100℃以下的VS水解率在0.42%~11.60%之间,100℃及以上的VS水解率在2.78%~16.25%之间。100℃以下最好的条件是50℃预处理3 d,VS水解率为11.60%,100℃及以上的最好条件是200℃预处理10 min,VS水解率是16.25%,是其它预处理组的1.77~38.69倍。除90℃和150℃预处理外,其它预处理组在温度一定时,牛粪的VS水解率随着预处理时间的延长而增加。有研究表明蛋白质、脂类、多糖和木质纤维素类等有机物质的降解可表征为VS的降解[9],所以这说明水热预处理促进了牛粪中有机组分的降解。

图1 水热预处理后VS变化

2.1.2 VFAs,pH值和还原糖浓度的变化

VFAs是有机废物产生甲烷的主要中间体[20-21],因此较高的VFAs可能会造成pH值降低,从而影响产甲烷微生物的活性。从表2可看出水热预处理后VFAs在7639.97~12135.72 mg·L-1之间,其中乙酸占VFAs总量的76.34%~84.54%。预处理后的VFAs都高于未预处理的,比未预处理的提高了1.1%~59.29%。这说明水热预处理能增强有机物的降解,提高VFAs的量[22-23]。当预处理时间相同时,随着预处理温度的升高,VFAs的浓度在逐渐增大。其中当预处理时间为1 d和3 d时,70℃预处理后的VFAs略高于50℃预处理后的VFAs并且提高了3.16%~8.52%;预处理时间为5 min时,150℃和200℃预处理后的VFAs分别比100℃的提高了12.87%和29.96%;预处理时间为10 min时,200℃预处理后的VFAs比150℃的提高了11.50%。同时发现,70℃以下时,VFAs随预处理时间的延长而增大,50℃和70℃处理3 d比处理1 d的VFA浓度分别提高了46.56%和39.32%;70℃以上时,VFAs随预处理时间的延长而减小。所有预处理组中,70℃预处理3 d的VFAs浓度最高,最高达12135.72 mg·L-1,比未预处理的7618.43 mg·L-1提高了59.29%。水热预处理后的pH值在5.27~8.73间波动,150℃以下预处理体系是偏碱性的,150℃以上预处理体系是偏酸性的。有研究发现偏碱性的环境比偏酸性的环境更有利于有机物的降解以此为后续甲烷化提供营养物质[23],所以这也是200℃预处理的牛粪VS产甲烷率不高的原因。

还原糖含量是水解程度的表征[24]。150℃以下时还原糖浓度集中在58.08~82.43 mg·L-1间,除70℃和100℃外,还原糖浓度随预处理时间的延长而增大:其中50℃,3 d的还原糖浓度比50℃,1 d的提高了4.00%;90℃,4 h的还原糖浓度比2 h的提高了29.51%。70℃和100℃还原糖浓度随预处理时间的延长而减小。200℃时还原糖浓度出现显著变化,在106.78~118.51 mg·L-1之间,比未预处理的提高了73.10%~92.11%,比150℃预处理后的还原糖浓度提高了61.31%~100.92%,但是200℃的VS产甲烷率并不高(见2.2.2),产生这种现象的原因可能是因为水在高温状态下会解离出H+和OH-,利用解离出的H+和OH-催化半纤维素酯本身释放乙酸进一步催化粪便中半纤维素的水解,且在200℃以下,较短的预处理时间内不会产生大量的副产物[25],在200℃预处理时会生成许多抑制甲烷化的产物如:糠醛[13, 26]。

2.2 产甲烷性能

2.2.1 日甲烷产量

不同温度预处理条件下日甲烷产量高峰个数不同(见图2和图3)。从整体来看,除200℃预处理组只有1个日甲烷产量高峰外,其它实验组的牛粪在厌氧消化期间的日甲烷产量都有3个产甲烷量高峰:200℃预处理组的产甲烷高峰出现在18~19 d;150℃预处理组在第2天出现1个小的产甲烷高峰,在5~6 d出现第2个较大的产甲烷高峰,第16天出现最后1个产甲烷高峰;其它实验组的第1个产甲烷高峰较大,出现在4~6 d,随后在8~10 d出现1个小的产甲烷高峰,最后在13~15 d出现第3个较大的产甲烷高峰。

表2 预处理后VFAs,pH值和还原糖变化

除200℃预处理组外,其它实验组在4~6 d出现1个产甲烷高峰后,产甲烷量急速下降,这是因为VFAs的积累导致系统处于酸性状态不利于产甲烷菌的生存,导致甲烷产量的下降[27-28]。50℃和70℃,3 d以及90℃,2 h预处理组的第3个日甲烷产量高峰比未预处理的提高了1.81%~27.76%;70℃预处理1 d的两个较大的日甲烷产量最高峰分别为257.53 mL和164.99 mL,比未预处理的提高了3.75%和20.91%;90℃下预处理4 h的两个较大的日甲烷产量最高峰分别为269.75 mL和171.68 mL,比未预处理的提高了8.67%和25.81%。100℃处理5 min和30 min以及150℃处理5 min和10 min的第3个产甲烷高峰分别达到157.77 mL,151.76 mL和170.78 mL,186.76 mL比未预处理的提高了15.62%,11.21%和25.15%,26.86%。200℃预处理组在第12天才开始产沼气,系统pH值太低不适宜产甲烷菌的生存,需要一段时间的缓冲(见表2),在18~19 d出现一个日甲烷产量高峰为257.22 mL,244.35 mL比未预处理的第3个产甲烷高峰产量提高了79.06%~88.49%。

图2 50℃~70℃牛粪日产甲烷量

图3 100℃~200℃牛粪日产甲烷量

2.2.2 累积甲烷产量

根据牛粪累积产甲烷量的结果来看(见图4和图5),200℃以下时,牛粪累积甲烷产量的变化趋势是一致的,都是先增长后趋于平稳;200℃时,牛粪累积甲烷产量的变化趋势为S形。200℃以下时,在温度一定的条件下,累积甲烷产量随预处理时间的延长而增大,其中50℃和70℃预处理3 d的比1 d的分别提高了7.06%和8.09%,90℃预处理4 h的比2 h的提高了13.76%;150℃预处理10 min的比5 min的提高了4.17%。其中在70℃预处理3 d的条件下获得最高甲烷产量,VS甲烷产率为176.36 mL·g-1VS,比未预处理的145.76 mL·g-1VS提高了21.00%。其次是150℃预处理10 min的条件,VS甲烷产率为174.46 mL·g-1VS,比未预处理提高了19.69%。200℃预处理时,累积甲烷产量比未预处理组还低,说明过高的温度预处理对产甲烷化产生了抑制作用,许多研究都得出了类似的结论[8, 13, 29-31]

2.3 厌氧消化性能分析

2.3.1 VS去除率

VS去除率表示有机物的降解程度[9]。不同温度时间预处理的牛粪在厌氧消化后的VS去除率保持在35.79%~43.26%之间(见图6),整体变化差异不大。来说牛粪的VS去除率基本都在35.79%~43.26%之间波动,其中70℃预处理3 d和150℃预处理10 min的VS去除率较高分别为39.64%和43.26%,分别比未预处理提高了6.34%和16.50%,该值明显高于孙志岩等所报道的牛粪VS去除率19.68%[3],这说明水热预处理提高了牛粪厌氧消化的效率。

图4 50℃~70℃牛粪累积甲烷产量

图5 100℃~200℃牛粪累积甲烷产量

图6 VS去除率变化

2.3.2 系统稳定性分析

表3为牛粪厌氧消化结束后的氨氮,碱度,pH值和VFAs含量。氨氮,碱度,VFA是影响牛粪厌氧消化性能及系统稳定性的重要因素[27]。牛粪厌氧消化后的氨氮浓度在550~840 mg·L-1之间碱度在5450~7075 mg·L-1,有报道称氨氮浓度在1500~7000 mg·L-1之间时,会降低沼气的产量和厌氧消化过程的稳定性[32],碱度>4000 mg·L-1时能有效提高消化系统的缓冲能力,维持系统的稳定性[33]。当出料液VFAs含量高于5600 mg·L-1,pH值<6.8时,系统的产甲烷过程将会受到抑制[6]。本实验各组出料VFAs,pH值均在甲烷菌生长的适宜范围内。同时,pH值基本都在7.3左右,这是因为厌氧消化结束后,累积的脂肪酸和氨氮有机物被分解利用,这期间产生的氨对系统起到有效缓冲,使系统pH值维持在7.0~7.3,保证厌氧消化的稳定运行[34]。

3 结论

牛粪经不同的水热温度和时间预处理后,最优的预处理条件是70℃预处理3 d,牛粪的甲烷产量最高,达到176.36 mL·g-1VS,比未经处理的提高了21.00%;VS去除率为39.64%,比未经处理的提高了6.34%。此外,牛粪经不同水热预处理后的VS水解率达到2.78%~16.25%。部分预处理组的还原糖和VFAs浓度分别达到66.20~118.51 mg·L-1和8230.14~12135.72 mg·L-1,分别比对照组提高了7.31%~92.11%和8.03%~59.29%。所以水热温度和时间是预处理过程中的重要影响因素,并且在较低温度下预处理效果最好。

表3 厌氧消化后的性质