CFRP 制孔加工技术的研究进展与发展趋势

付鹏强, 蒋银红, 王义文, 许成阳, 周丽杰

(哈尔滨理工大学 机械动力工程学院 先进制造智能化技术教育部重点实验室,哈尔滨 150080)

碳纤维增强树脂基复合材料(carbon fiber reinforced polymer,CFRP)因具有比强度高、比模量大、刚性好、比重小、抗疲劳性好、耐高温、耐腐蚀、耐磨损等优点,在大型飞机的主承力结构中得到了大量的应用[1-3]。例如,欧洲的A380 空客,CFRP 的含量占机身重量的22%,尤其是中央翼盒和后机身的蒙皮壁板部位,CFRP 所占比例最大;中国的武直-9 直升机,CFRP 的比重约占60%;而美国的“旅行者”号轻型飞机,CFRP 的应用率高达90%,可见,CFRP 在航空、航天等领域的应用之广。为了满足大型飞机中CFRP 主承力构件之间的装配要求,需通过大量的铆接和螺栓连接,因而制孔工艺是CFRP 结构件制造中最常用的加工技术[4]。

由于CFRP 的各向异性,其切削加工机理不同于金属材料,在钻孔过程中,易发生一系列加工缺陷,如分层缺陷、出口毛刺、纤维撕裂和孔壁划痕等[5-6]。又因碳纤维增强相本身具有极高的硬度,故磨蚀性强,加工过程中以碳纤维为主的硬质点对刀具切削刃刃口及后刀面产生机械划擦作用,导致切削刃刃口发生钝化,后刀面出现大量划痕,刀具快速、剧烈磨损。因此,为了实现CFRP 高效精密制孔,长期以来CFRP 制孔技术的研究一直是飞机制造领域的热点。虽然学者们在钻削加工机理、孔壁质量、制孔工艺和刀具磨损等方面进行了大量的研究,但随着航空航天制造业对装配质量要求的不断提高,CFRP 制孔技术在实验和理论分析等方面还需要进一步更深入地研究。为了更加清楚地了解国内外CFRP 制孔加工技术的最新进展,本文归纳总结近年来CFRP 钻削过程中切屑形成机理、钻削力和钻削温度的研究现状;分析CFRP 钻削过程中典型加工缺陷的产生原因和影响因素;探讨现有CFRP 制孔刀具材料和几何结构以及CFRP 钻削加工模拟仿真技术的研究进展;对CFRP 制孔加工技术进行总结与展望。

1 CFRP 钻削加工机理

1.1 切屑形成机理

CFRP 是由碳纤维和树脂固化而成的一种具有新性能的材料,其切削机理不同于金属材料。CFRP 因具有非匀质性和各向异性,在切削加工时,切屑的形成机理不仅受纤维和基体属性以及纤维铺层方向的影响,还与刀具形状结构及工艺参数等因素有关,因此,不同于金属材料的切屑形成机理。CFRP 切屑形成机理的研究,有助于揭示加工缺陷的形成和刀具磨损过程。

研究人员早期对切屑的形状及形成过程进行了大量的研究,1983 年,Koplev 等[7]通过对CFRP切削过程的实验分析,率先提出脆性断裂是CFRP切屑形成的主要原因,且其切屑形状主要为小段的碳纤维。Wang 等[8-9]对CFRP 的切削机理进行了正交实验研究,通过对切屑形成、切削力和加工表面形貌的分析,发现切屑形成主要取决于纤维的取向。张厚江等[10]根据切削方向与纤维方向夹角的不同,将切屑形成概括为层间分离型、纤维切断型和弯曲切断型三种形式。Zhang[11]通过研究得出,切屑是由于纤维沿垂直于纤维方向的银齿形断裂和树脂间界面脱粘而形成的。2017 年,大连理工大学宿友亮[12]在研究CFRP 切屑形成机理的基础上研究了其裂纹扩展行为,并将CFRP 切屑形成形式划分为开裂-弯断型、切断-剪切滑移型、压曲型、弯折-剪切型及弯断主导型。目前,对于CFRP 切屑形成机理的研究,学者们一般都将CFRP 切屑的形成过程进行简化,分别对0°、45°、90°、135°的四种特殊纤维取向角分别进行研究,如图1 所示[10]展示了CFRP 在不同纤维方向角θ 下的切屑形成。对CFRP 切屑形成过程中各阶段的研究可揭示切屑形成机理,有助于对钻削力、钻削温度规律的研究以及对加工缺陷、刀具形状结构、制孔工艺的优化。

图 1 不同纤维方向角θ 下的切屑形成[10]Fig. 1 Chip formation at different fiber orientation angles θ[10]

1.2 钻削力

钻削是CFRP 制孔技术中最常用的加工方法,在CFRP 钻削过程中,轴向钻削力与钻削温度、刀具磨损、孔壁表面质量和出口毛刺缺陷直接相关,且其变化规律可直接反映出瞬时切削状态,有助于研究人员对钻削过程进行分析,因此,轴向钻削力是当前CFRP 钻削制孔加工研究的一个关键点。

轴向钻削力主要是由钻头横刃和主切削刃在钻削过程中与材料的相互作用所产生,受刀具几何形状、工件材料和加工工艺参数等多种因素的影响[13]。孙路华等[14]综合分析了刀具材料、钻头直径、材料厚度、钻孔数量和工艺参数对钻削轴向力的影响。钻头直径越大,被钻削材料越厚,钻孔数量越多,进给量越大,轴向钻削力越大;转速越高,轴向钻削力越小。Tsao 等[15]利用神经网络和田口实验方法,基于进给量、主轴转速和刀具直径等变量建立了CFRP 钻削轴向力与表面粗糙度的经验公式。任书楠等[16]研究了复合材料在钻削时的切除过程和切削力分布规律,建立了主切削刃的宏观轴向力与切削用量之间的关系。胡立湘[17]采用变钻削参数下啄式钻削加工工艺,以CFRP-Ti 合金叠层板构件为研究对象,并从切屑形态、钻削力、刀具磨损等方面进行了系统的理论分析和实验研究。其所建立的CFRP 材料钻削加工切削力分解示意图[17]如图2 所示。孟庆勋等[18]通过分析轴向力分布与孔壁损伤位置之间的关系,讨论了轴向力在多层形式下的叠加效应。轴向钻削力是引起CFRP 分层缺陷的主要因素,通过降低轴向钻削力,可以有效地抑制CFRP 分层缺陷产生的风险,改善制孔加工表面质量。

图 2 钻削力示意图[17]Fig. 2 Schematic diagram of drilling force[17]

1.3 钻削温度

在钻削CFRP 时,钻削温度对材料的性能、钻头的耐久性以及孔壁的质量有很大影响,但由于CFRP 特殊的材料性能及半封闭式的钻削加工特点,钻削温度的精准测量及影响因素的研究仍是CFRP 制孔加工技术研究的一个难点。

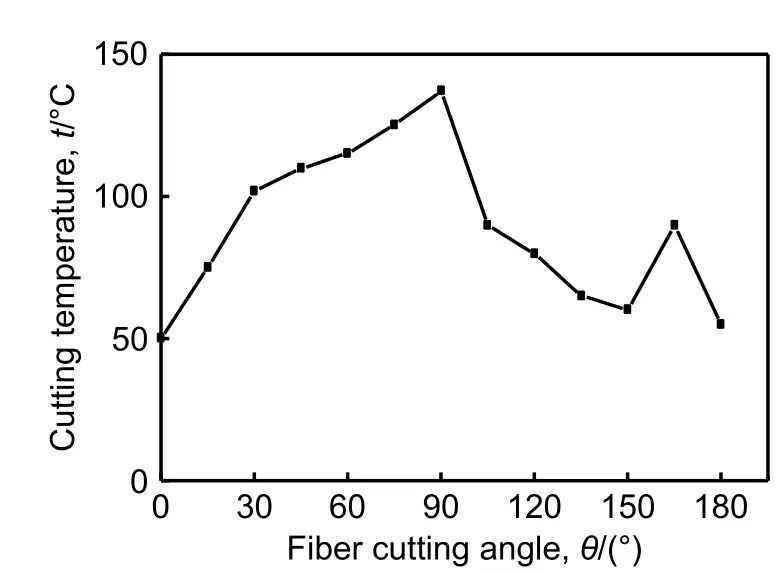

早在1997 年,Chen[19]经过研究发现,钻削温度受切削速度和进给速度的影响,当切削速度过高或进给速度太低时,钻削温度均会升高。赵建设[20]用红外热成像测试了碳/环氧复合材料的钻削温度和温度场分布,发现转速与钻削温度成正比例,并且进给量与钻削温度成反比。Koyanagi 等[21]通过对不同温度的单向CFRP 进行拉伸实验,发现温度对材料的破坏形式有一定的影响。鲍永杰等[22]采用有限差分法,建立了C/E 复合材料钻削温度场模型,分析钻削温度随纤维方向变化的分布规律,通过实验分析得出:采用麻花钻对C/E 复合材料钻孔时温升和温度场分布有明显的方向性,出口处温度场的分布呈椭圆形,在平行纤维方向上的温度要高于其他方向,垂直纤维方向上温度最低。蔡晓江等[23]通过研究纤维方向角对切削温度的影响,得出结论如图3 所示,当θ 为90°时,切削温度达到最高。蔡建国等[24]通过采用嵌入式人工热电偶的方法进行测温实验,研究结果表明:通过合理控制切削参数可以获得适当的钻削温度。目前,CFRP 钻削温度的研究主要集中在实验研究,对其理论研究较少、模型建立还不够精确,特别是在CFRP-金属叠层结构中,钻削温度的预测模型仍需进一步优化和大量实验验证。

2 CFRP 制孔加工缺陷

在CFRP 层合板钻削过程中,由于CFRP 自身的各向异性、层间结合强度低,在钻削力的作用下会产生各种缺陷,主要表现形式如图4 所示[13]。为了提高CFRP 制孔加工质量和效率,很多学者对分层缺陷、毛刺、撕裂和孔壁表面质量等主要缺陷进行了大量的研究。

2.1 分层缺陷

图 3 CFRP 单向层合板切削温度与纤维方向角关系[23]Fig. 3 Relationship between cutting temperature and fiber orientation angle of CFRP unidirectional laminates[23]

分层缺陷是复合材料在钻削过程中由于轴向力对未切削材料的推挤作用超过了复合材料层间的剪切强度,使得裂纹沿着层间扩展的一种失效形式。研究表明,CFRP 钻孔中的分层缺陷可分为两种类型的破坏,即入口剥离分层和出口顶出分层,如图5 所示[25]。在钻削过程中,制孔入口处材料受到刀具切削刃向上剥离的作用力,使得材料沿刀具的排屑槽上升,进而导致分层的产生;在轴向作用力下制孔出口处未切除材料易产生较大的变形,在轴向力超过材料的层间结合强度时即造成分层损伤产生。

CFRP 钻孔分层缺陷的检测方法,一般采用X 射线探伤检测法,但这种方法不能探明不同深度上的分层。张厚江等[26]采用声学显微镜,首次成功地检测出在CFRP 上钻孔后孔壁不同深度上的分层情况,进而建立了CFRP 立体分层模型。周正干等[27]采用基于穿透法和脉冲反射法的激光超声C 扫描检测法,进行复合材料紧固孔分层的量化表征实验,得到紧固孔区域分层缺陷的形状、尺寸和位置特征。研究结果表明,利用激光超声技术的非接触式激发、接收和高分辨力特点,可以准确测得紧固孔区域分层缺陷导致的波反射和衰减,有效表征飞机复合材料结构的紧固孔分层缺陷。由于CFRP 复合材料的非均质性,超声波出现较大的声衰减和散射,使得数据解释说明比较困难。因此,Tsao 等[28]介绍了一种利用医疗设备进行计算机断层扫描的特殊技术,并与超声C 扫描技术进行了比较,证明该方法是评价钻孔分层的一种可行的、有效的检测方法。

图 4 CFRP 加工孔的缺陷[13]Fig. 4 Defects in machining holes of CFRP[13]

图 5 钻削CFRP 时孔出入口的分层现象示意图[25] (a)入口剥离分层;(b)出口顶出分层Fig. 5 Schematic diagram of delamination phenomena at hole entrance and exit when drilling CFRP[25] (a)entrance stripping delamination;(b)exit ejection delamination

图 6 比直径法分层因子[19]Fig. 6 Ratio diameter stratification factor[19]

对于分层缺陷的评价方法,目前最常用比直径法分层因子 Fd,其表达式为:

式中: Dmax是 分层损伤区的最大直径; D0是孔的公称直径。

比直径法分层因子 Fd是一种一维的比较简单直接的评价指标,其测量示意图[19]如图6 所示。

Faraz 等[29]提出比面积法分层因子 Fa,也称二维分层因子,考虑了分层在孔周围的发生存在极不均匀的情况,比面积法分层因子的表达式为:

式中: Adel为分层损伤的面积; A0为孔的面积。

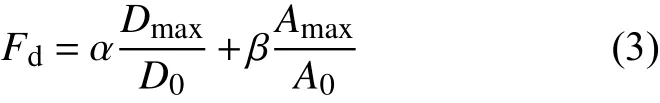

而Davim 等[30]基于分层损伤的两种极限形式,提出了修正的分层因子,其测量示意图如图7所示,表达式为:

式中: Dmax为 分层损伤区的最大直径; D0是孔的公称直径; Amax为 分层损伤区的最大面积; A0为孔的面积; α和 β 为权重参数。

图 7 修正的分层因子[30] (a) 细裂纹; (b) 均匀损伤区Fig. 7 Revised stratification factor[30] ( a) fine cracks;(b) uniform damage area

该方法结合了比直径法和比面积法两种分层损伤评价方法,获得了较好的评价效果。比直径法分层因子和比面积法分层因子都是基于单层缺陷进行评价,但是由于分层缺陷通常会形成多层分层缺陷。因此,魏莹莹等[31] 提出了一种基于三维分层体积的评价方法,可以更加准确地描述制孔加工中分层缺陷。三维体积分层因子的表达式为:

式中: Vd为 发生分层的实际总体积; Vn为孔的公称圆柱体积。

对于CFRP 分层缺陷的影响因素,国内外学者也进行了大量的研究。Gaitonde 等[32]用硬质合金钻头K20 对CFRP 进行钻削加工实验研究,结果表明分层随着切削速度的增加而减小。Marques等[33]采用4 种不同钻头研究了CFRP 在不同切削参数下的切削加工性能,结果表明,合理选择切削参数可以减小轴向力,进而减小分层缺陷。Zitoune 等[34]采用纳米涂层硬质合金钻头对CFRPAl 合金叠层材料进行钻削加工,研究发现,在钻削CFRP 过程中,采用纳米涂层硬质合金钻头可以显著降低加工的轴向力和表面粗糙度,轴向力的降低可以有效预防钻削过程中的分层缺陷。Wang等[35]对比研究了三种不同的刀具:未涂层硬质合金钻头、金刚石涂层硬质合金钻头和AlTiN 涂层硬质合金钻头,实验结果表明,金刚石涂层可以显著减少刀具的磨损,而AlTiN 涂层硬质合金钻头由于在钻削过程中出现氧化现象而未能有效降低刀具磨损速率。苏飞等[36]研究单向碳纤维增强复合材料( unidirectional carbon fiber reinforced polymer,UD-CFRP)孔出口分层发现:分层尺寸随主轴转速的增大而减小;而随着进给速度的增加,分层形状在主刚度方向有突变现象。对CFRP 钻孔分层缺陷的研究发现,钻削过程中的轴向力是产生分层缺陷最主要的因素,通过优化合理选择切削参数、采用不同几何形状和带有涂层的刀具是减少分层缺陷的有效途径。同时,CFRP 钻孔分层缺陷的研究为刀具结构优化和新制孔工艺开发提供了依据。

2.2 毛刺

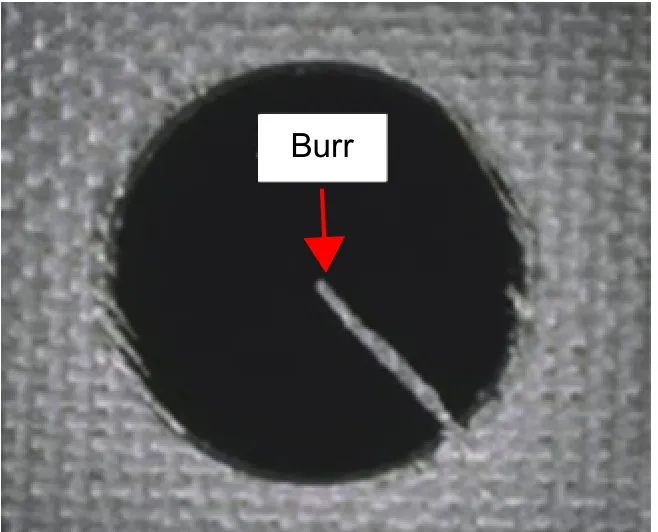

毛刺是CFRP 在制孔加工过程中一种常见的缺陷,是由于在钻削过程中刀具磨损,切削刃发生钝化,无法沿圆周方向切断纤维束而形成的。主要出现在钻孔的出口和入口处,如图8所示[37]。毛刺的出现会大大降低产品的质量,因此,毛刺的产生机理与抑制也是提高CFRP 钻削加工质量研究的一个重点。

图 8 毛刺[37]Fig. 8 Burr[37]

为了研究毛刺的产生机理和去除方法,学者们展开了一系列的探索和研究。李凤全[37]分析了CFRP 制孔毛刺的形成过程,发现纤维角θ 对CFRP 的切削产生重要的影响,钻头切削刃会与被切 断 的 纤 维 成 顺 剪 切(0°<θ<90°)和 逆 剪 切(90°<θ<180°)两种切削形式,而顺剪和逆剪会对材料强度产生影响,如图9 所示[37],当顺剪时,材料强度值大,纤维不容易被整齐切断而形成毛刺缺陷;当逆剪时,材料强度值小,材料容易被剪断而无毛刺产生。Heisel 等[38]采用优化工艺参数的方法降低了出口处毛刺的台阶高度。周井文等[39]研究得出,纤维的实际弯曲半径大于理论最小弯曲半径是产生毛刺的主要原因。Jia 等[40]通过在刃带处增加锯齿状切削刃来实现反向切削,有效去除了钻孔毛刺。Islam 等[41]提出一种电火花去除毛刺的方法,经若干次放电后去除毛刺。对毛刺的形成机理和去除方法已取得了一定的研究成果,但为了更好地抑制毛刺,提高制孔质量,对于毛刺与刀具材料参数、加工工艺参数等可变因素之间的关系还需要进一步地深入研究。

图 9 纯剪切条件下单向复合材料强度示意图[37] (a)顺剪切;(b)逆剪切Fig. 9 Shear strength of UD-CFRP[37] (a)forward shear;(b)reverse shear

2.3 撕裂

在CFRP 制孔加工时,撕裂现象在复合层压板上下表面的纤维铺层中较为常见,其不仅影响装配质量,对CFRP 部件的使用性能也会产生影响。撕裂产生的原因是由于钻削时材料的表层大面积分离,通常出口部位的撕裂缺陷远大于入口部位,常见撕裂缺陷如图10 所示[37]。

图 10 撕裂[37]Fig. 10 Tear[37]

张厚江[5]研究了孔出口撕裂缺陷的形成机理,将孔出口两侧的撕裂长度平均值l 用作撕裂评估参数,如图11 所示。李桂玉[42]根据钻头切削刃轴向力的分布规律,分析孔出口侧撕裂和毛刺的产生原因,并对出口侧撕裂长度进行测量分析,建立其与轴向力间的关系,获得撕裂长度的预测公式。温泉等[43]基于微米划痕实验研究了沿不同纤维方向切削加工时材料的破坏去除过程,结果表明,在制孔过程中撕裂缺陷较大可能发生在纤维方向垂直于刀具旋转方向的区域。研究表明,撕裂缺陷的大小与切削参数有关,采用普通高速钢麻花钻钻削时,进给量f 越大,撕裂越长;钻头转速n 越大,撕裂越短;其中f 的影响更为显著。钻孔时在加工对象下面垫上铝板或胶木板等,会明显减轻撕裂缺陷的产生。

图 11 孔出口撕裂评价参数[5]Fig. 11 Evaluation parameters of tearing at outlet of hole[5]

2.4 孔壁表面质量

CFRP 孔壁表面损伤不仅会影响零件的装配质量,也会对交变载荷下飞机结构件的连接强度和疲劳寿命有重要影响,而对于CFRP 已加工孔的孔壁表面的质量,一般通过测量孔壁表面的粗糙度来进行分析。为了能够获得更好的孔壁表面质量,相关学者对影响粗糙度的因素进行了大量的实验研究。

Ogawa 等[44]研究得出,进给速度增大引起钻削力增加,这将导致孔壁表面质量降低。张厚江[45]发现,孔壁表面的粗糙度与切削方向和纤维方向之间的夹角有关。Tsao[46]利用电镀金刚石套料钻加工CFRP,结果表明:进给量和转速是影响孔壁表面粗糙度的重要因素。Huang 等[47]采用田口实验方法和人工神经网络模型对CFRP 孔壁粗糙度进行实验和预测,结果表明,主轴转速和机床的进给速度对钻削的粗糙度值影响较大。林伟等[48]研究了CFRP 高速钻削过程中主轴转速、进给速度和钻头刀尖角对孔壁表面粗糙度的影响,采用BP(backpropagation)神经网络预测粗糙度值并将其与实验数据进行对比。大量的研究表明,工艺参数对孔壁表面质量有直接影响,在一定程度上,选取适当的工艺参数可以减少孔壁表面损伤、提高制孔质量。但是,由于CFRP 及其叠层材料的特殊性能,制孔刀具对分层等缺陷的产生有重要的影响。因此,研究和开发适用于CFRP 及其叠层材料制孔的专用刀具和新型制孔加工技术是当前研究人员重点关注的一个方向。

3 CFRP 制孔刀具

钻削加工是CFRP 复合材料制孔加工的主要加工方式,然而,CFRP 材料的高硬度、各向异性以及低层间应力等特点对制孔刀具的材料、结构等提出了更高的要求。优化刀具材料和几何结构,进而提高制孔质量和刀具寿命,是解决CFRP 高效精密制孔加工的重要举措。

3.1 刀具材料

刀具磨损而引起的制孔质量问题会严重影响装配后飞机的整体服役性能。现阶段航空构件中逐步开始使用的T800 级CFRP,其纤维增强相强度更大、硬度更高,纤维磨蚀性更强,在钻削加工过程中,刀具磨损剧烈,如何提高刀具硬度和耐磨性,延长刀具使用寿命,保证制孔质量,科研人员从刀具材料入手进行了大量的研究。

目前,常用于CFRP 制孔加工的刀具材料主要有硬质合金钻头、耐磨涂层钻头及金刚石磨料套料钻等。Chen[19]利用高速钢和硬质合金麻花钻研究不同切削参数下加工CFRP 的钻削性能,发现硬质合金能较好地保持刃口锋利性,有效降低出口分层等缺陷。Ferreira 等[49]分别采用陶瓷、立方氮化硼(CBN)和厚膜金刚石涂层刀具对CFRP 进行粗、精加工实验,发现金刚石涂层刀具更具优越性。Taso等[50]分别使用金刚石套料钻和普通麻花钻加工高纤维含量的CFRP 材料,研究结果表明,金刚石套料钻更有利于减小分层缺陷,并进一步优化其钻孔的工艺参数。徐九华等[51]采用有序排布的金刚石磨粒制作钎焊套料钻,并对套料钻制孔中已加工表面的形成过程进行分析,实验结果与分析表明:采用钎焊金刚石套料钻加工CFRP 不仅可提高钻头的耐磨性,加工质量也得到了改善。Gaugel 等[52]通过对比分析金刚石涂层麻花钻和非涂层麻花钻的磨损行为和加工质量,发现金刚石涂层具有良好的耐磨性且可以有效地防止刀具钝化和失效。通过大量研究表明,在刀具材料方面,可通过在钻头表面添加耐磨涂层或者选择适用于切削CFRP 的新型材料钻头,有效地减少刀具磨损、提高刀具使用寿命。

3.2 刀具结构

通过对CFRP 钻削机理的研究发现,不仅钻头材料会对CFRP 的钻削性能有影响,钻头几何结构也会对切屑形态、钻削轴向力、钻削温度等产生一定的影响。合理设计钻头结构,不仅可以减少刀具磨损、提高刀具寿命,还能提高制孔质量。鉴于CFRP 的各向异性和层间的低黏附性,研究人员通过优化钻头的几何形状开发了各种新型刀具,提高了制孔质量和刀具耐用度。

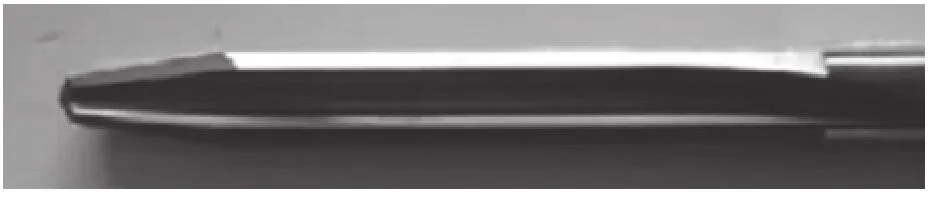

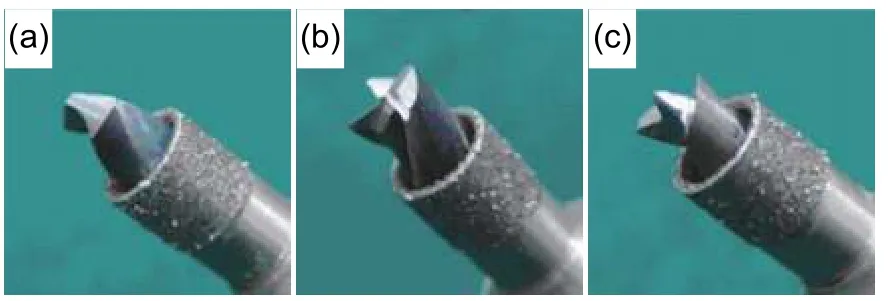

Hocheng 等[53]研究设计了锯齿钻、烛心钻、阶梯钻等多种新型钻头,如图12 所示。研究发现,通过对新型钻头几何参数的合理控制,均能获得更大的临界轴向力,减少分层发生的几率。Fernandes等[54]考虑了麻花钻加工CFRP 层合板的缺点,分别对横刃、钻尖角和螺旋升角进行优化改造,得到一种排屑快、钻尖角较小的直槽钻,如图13 所示,可以有效提高CFRP 孔的加工质量。Tsao[55]开发了钻-磨一体化阶梯钻,如图14 所示,实验分析发现,该新型钻头可提高制孔效率、减小加工缺陷。Jia 等[40]设计了一种拥有间歇锯齿状微观结构的新型钻头,通过改变钻孔出口的切削条件,有效地降低CFRP 钻孔时的损伤。王福吉等[56]选用内冷双顶角钻头,如图15 所示,在钻头第二主切削刃末端开设内冷孔,利用微量冷却润滑(MQL)工艺,实现了钻头第二主切削刃钝化磨损的有效抑制,显著提升了CFRP 的制孔质量。

图 12 三种新型钻头[53] (a)锯钻;(b)烛台钻;(c)阶梯钻Fig. 12 Three new types of bits (a)saw drill;(b)candle stick drill;(c)step drill[53]

图 13 直槽钻[54]Fig. 13 Straight trench drill[54]

综上,为了有效地减少CFRP 制孔加工缺陷和刀具磨损,进一步提高制孔质量和刀具寿命,学者们研究并开发出了多种新型材料和特殊结构的刀具,但随着新一代高性能CFRP 的研制和应用,CFRP 制孔技术的难度也增大,另外,CFRP-金属叠层结构对制孔技术提出了更高的要求。

图 14 钻磨一体阶梯钻[55] (a)阶梯芯麻花钻;(b)阶梯芯锯钻;(c)阶梯芯烛台钻Fig. 14 Drilling and grinding integrated step drill[55] (a)Stepcore-twist drill;(b)Step-core-saw drill;(c)Stepcore-candlestick drill

图 15 内冷双顶角钻头[56]Fig. 15 Internal-cooled double-top angle bit[56]

4 CFRP 钻削加工仿真

研究人员通过对CFRP 的制孔实验研究,初步揭示了CFRP 的切削机理和刀具磨损机理,建立了刀具几何形状和工艺参数等可变因素同制孔质量之间的内在联系;但是,在CFRP 制孔实验过程中,不仅需要耗费大量的工件材料和新型结构刀具,而且钻削是半封闭式加工,难以观测切削的整个过程。随着计算机与信息技术的快速发展,CFRP 切削过程的有限元模拟仿真得到很多研究者的青睐。有限元仿真不仅可以直观观测切削的整个过程,有效地获得应力、应变、温度等分布云图,而且还可以降低实验研究成本,为CFRP 高效精密制孔加工提供技术指导。

Arola 等[57]采用有限元法对单向复合材料的正交切削展开研究,结合最大应力准则和Tsai-Hill 准则模拟切屑的形成,重点讨论了纤维取向和刀具几何结构对复合材料断裂应力的影响。Mahdi 等[58]将复合材料视为等效均质材料,利用有限元方法建立了二维切削力模型,根据切削条件和材料的各向异性,对切削力的变化进行了详细的研究。Rao等[59]将CFRP 简化为各向异性的均质材料,基于Tsar-Hill 失效准则建立3D 有限元模型,研究发现模拟的切削力和切屑与实验结果较符合。Gao等[60]以材料变形弹塑性理论和热耦合理论为基础,采用Deform-3D 仿真软件对CFRP 进行钻削仿真,得出了切削力与扭矩在钻削过程中的变化规律。金晓波等[61]对CFRP/Ti 叠层板和CFRP 的钻削过程进行仿真模拟,得出大转速、小进给的切削加工参数可得到较小的轴向力,改善孔出口的质量。齐振超等[62]基于VUMAT 定义材料本构模型,建立了CFRP 三维直角切削细观几何模型,模拟了不同纤维方向角度下的切削。卢明等[63]基于CFRP 本构模型对振动辅助制孔进行有限元仿真建模,研究表明:采用振动辅助钻孔可以有效地改善孔的质量。安立宝等[64]通过模拟仿真CFRP 钻削过程,基于响应曲面法建立钻削轴向力的预测模型,研究和分析每个变量对轴向力的影响,CFRP 钻削仿真模型如图16 所示[64]。

图 16 CFRP 钻削仿真模型[64]Fig. 16 CFRP drilling simulation model[64]

相对于实验研究,CFRP 钻孔的模拟和仿真研究起步较晚,特别是CFRP 层合结构的钻孔模拟仿真研究。由于其特殊的内部结构和力学性能,建立CFRP 更为准确可靠的材料本构模型仍然是研究热点与难点。

5 CFRP 制孔加工新技术

为了实现CFRP 高效精密绿色加工,解决CFRP 制孔加工过程中的一些细节问题,变工艺参数钻削加工、机器人自动制孔加工及吸气式内排屑钻削加工等新型制孔技术逐步用于复合材料加工领域。

5.1 变工艺参数钻削技术

由于复合材料和金属材料具有截然不同的材料属性,在整个叠层材料制孔过程中,恒定的工艺参数难以实现高效精密制孔加工。由于刀具尺寸和加工效率的局限性,传统的加工方法不适用于叠层材料微小孔加工。

针对CFRP-金属叠层材料微小孔加工的这些难题和不足,王立江等[65]首次提出在每个孔加工的不同区段采用不同参数的变参数振动钻削的新思路,并建立了变参数振动钻削系统。李自军等[66]提出了阶跃式多元变参数振动钻削的新方法,在钻入、钻中、交互区和钻出的多区段钻削模型基础上,分析了交互区的分厚切削特性、自然分屑特性和多分离断屑特性,以入钻定位误差、孔扩量、出口毛刺高度作为钻削过程质量评价指标,进行了多元正交多项式回归优化实验,研究结果表明:阶跃式多元变参数振动技术可以提高孔的加工精度,是实现叠层复合材料微小孔加工的一种有效的优化加工方法。Neugebauer 等[67]研究了一种基于声发射信号的材料识别方法,研究发现,此方法不仅可以实时监控钻削过程的不同阶段,达到工艺参数的随动控制,而且还能实现CFRP-金属叠层材料制孔过程中不同钻削阶段参数可控的变工艺参数钻削加工。变工艺参数钻削技术,可以全面提高孔加工的各项质量指标,从一定程度上可以克服定参数钻削技术的缺点,为提高CFRP-金属叠层材料微小孔加工精度开辟了一条新途径。

5.2 机器人自动制孔加工技术

近年来机器人技术迅速发展,在飞机制造业中得到广泛应用,尤其是机器人制孔技术在飞机构件连接孔的制造过程中大量应用。孔的加工质量与效率对机械连接的强度和飞机装配质量与效率有着极其重要的影响。在西方发达国家中,CFRP 制孔技术在航空制造业的应用已经发展的比较成熟,形成了很多新的工艺和工具设备,尤其是机器人自动制孔工艺被广泛应用于飞机装配过程中。

国外对自动制孔设备的使用已有几十年的历史,美国Electroimpact 公司研制了用于A380 机翼装配的五轴制孔设备[68-69],该公司与波音公司联合设计的机器人自动制孔系统主要用于波音F/A-18E/F 超级大黄蜂后缘襟翼、波音737 副翼和机身表面的钻孔和锪窝[70-71]。国内在自动制孔技术方面起步较晚,姚艳斌等[72]设计了基于上位机和PLC 的机器人自动制孔控制系统,能够用于飞机铝合金、钛合金及其叠层部件的制孔。曲巍崴等[73]采用激光跟踪仪对制孔系统进行闭环反馈补偿,提高了机器人末端工具的位置精度和角度精度。随着中国制造2025 的提出,智能工业机器人的应用逐步深入,特别是在航空制造领域CFRP 等材料自动化加工中。在未来的CFRP 制孔技术研究中,机器人自动制孔技术在我国具有很大的发展前景。

5.3 吸气式内排屑钻削加工技术

CFRP 制孔加工中产生的粉末状切屑,对环境污染严重且危害人类健康。现阶段,粉尘污染的处理主要采用人工方式吸走,没有实现切屑自动回收处理,效率低、耗费大量资金,且影响工人的身体健康。

针对CFRP 制孔加工中切屑无法实时回收的问题,王义文等[74-75]提出一种新型钻削加工排屑工艺系统—吸气式内排屑系统,该系统由机床、CFRP 工件材料、内排屑钻头、外转内排屑刀柄、排屑管路、气泵、负压生成装置、切屑收集装置等部分组成,结构示意图[74]如图17 所示。其中内排屑钻头和外转内排屑刀柄内部带有排屑流道。当机床工作时主轴驱动外转内排屑刀柄进行钻削加工,同时由气泵提供压力经负压生成装置转换成负压为系统提供吸屑动力,将切屑经由钻头的吸屑流道吸出,并经过内排屑钻头中的排屑流道及具有内排屑通道的外转内排屑刀柄吸入到切屑收集装置中,从而实现CFRP 材料的绿色钻削加工。在常规条件下,CFRP 加工中产生的粉末状切屑与刀具及孔壁间产生研磨作用,对刀具磨损和孔壁质量产生一定的影响;而吸气式内排屑钻削加工可将切屑第一时间从切削区域带走,既减少了切屑对环境的污染,又降低了刀具-切屑-工件之间的磨粒磨损,同时还能降低切削温度,提高制孔质量,对实现CFRP的绿色高质量孔加工具有重要的实际意义,是一种具有广阔发展前景的CFRP 制孔加工新技术。

图 17 吸气式内排屑系统结构示意图[74]Fig. 17 Structural sketch of suction type internal chip removal drilling system[74]

6 结束语

目前,在CFRP 制孔加工技术的研究中,关于切削机理、加工缺陷、制孔刀具等方面都已展开了深入广泛的实验研究和仿真模拟,但随着飞机装配要求的提高及新一代高性能CFRP 的研制和使用,制孔技术的难度也在逐步增加。在今后的CFRP制孔加工技术研究中,还需要进一步建立准确的钻削力预测模型,研究钻削热和刀具磨损机理;研发高强度、耐磨损的刀具材料和涂层技术,优化刀具几何参数和切削工艺参数,并促进新型CFRP 制孔加工技术的大力发展,实现CFRP 高效精密绿色加工。