沿海吹填地区预制管道底板在排水管道基坑施工中的应用

王锦秀

(中铁十八局集团第四工程有限公司,天津 300350)

排水管道基坑施工是一项比较复杂且系统的工作,涉及到的施工内容包括:基坑支护结构形式的选择、基坑开挖、管道敷设、沉降监测、管道回填等。深基坑支护结构形式多样化,需要根据沿海吹填地区地质条件、排水管道管径、沟槽深度、施工条件等选择与之相适的开挖方式和支护结构。天津南港工业区地处沿海吹填地区,土层含水量比较大,压缩系数比较高,且结构分布不均匀,传统的排水管道基坑施工难以满足实际需求。因此,采用了预制管道底板施工技术,有效满足了施工对质量、标准、规范的要求。

1 工程概述

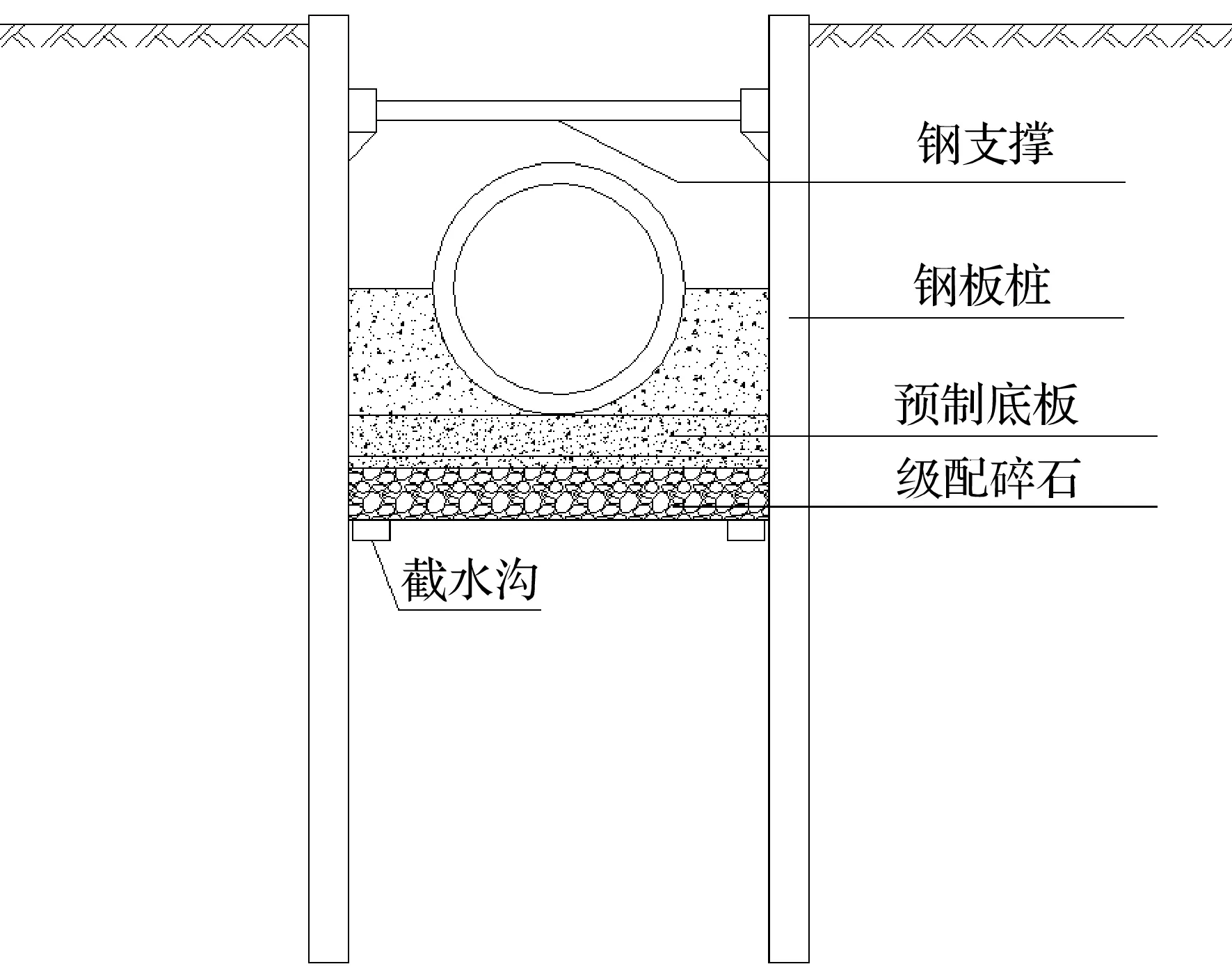

天津南港工业区南港四街(南堤路~创新路)道路排水工程一标段排水干管管径d为1 350~2 600 mm,管内底的高程在-2.495~-1.027 m之间,坑槽深度比较大在4.6~6.9 m之间,土质结构主要为冲填土和淤泥。在该工程排水管道试验段施工中发现,采用密插拉森钢板桩混合槽开挖支护形式,在钢板桩顶部和中下部各设一道钢管钢支撑,部分管段仍然出现基槽边坡失稳现象,难以确保基槽作业安全。如果采用预制管道底板施工方法则能有效满足工程特性需求,提升排水管道施工结构的稳定性,对管道四周的土层结构也可以起到支撑的作用,保证施工的安全性。预制管道底板安放、管道安装图(见图1)。

图1 预制管道底板安放、管道安装图

2 工程施工难点

天津南港工业区地处沿海吹填地区,该地区临近海域,场地土质含水量非常高,承载力比较差,无论是硬度、强度等指标,还是施工条件都无法满足正常施工工艺的要求,并且场地地下水在干湿交替作用下,对混凝土结构具有硫酸盐中腐蚀性,对钢筋具有硫酸盐强腐蚀性[1]。在该地区进行排水管道施工时,容易发生边坡失稳现象,受到土质结构的影响,支护体系的稳定性难以保证,围护结构在重力的作用下,会发生较大变形。特别是在含水量比较大的区域,难以及时完成支护操作,大大增加了施工的难度。

3 预制管道底板施工原理分析

雨水管道施工沟槽开挖拉森钢板桩支护示意图(见图2)。

沟槽护壁是预制管道底板施工核心所在,施工完成需要进行全面校验,确认达到设计要求之后,才能进行土方开挖,但在开挖过程中,沟槽两侧形成的水平侧压力,会通过腰梁传输到上部支撑体系中。下部水平侧压力,则通过护壁结构传输到预制管道底板上,再利用混凝土结构自身的抗压强度,保证排水管道的稳定性,避免发生不均匀沉降。

图2 沟槽开挖拉森钢板桩支护现场图

4 预制管道底板在排水管道基坑施工中的应用

4.1 腰梁及水平横支撑安装

土方开挖至第一道支撑下0.5 m处,立即停止下挖,先在工字钢桩上每隔3.0 mm焊接一个牛腿,在把钢桩切三角桩,再通过焊接的方法,焊接成桩型。

考虑软土地层工程地质情况,在桩顶下1 m处设置腰梁及横撑,腰梁采用双拼40#C型工字钢桩制作,双拼的工字钢桩腰梁每3 m设置一道连接钢板,以增加腰梁的整体性。腰梁焊接在基槽两侧工字钢桩上,腰梁与工字钢桩之间空隙用钢楔子打紧或用槽钢焊接严密。腰梁固定后,安装内支撑,水平横撑选用φ299×12国标钢管,每5 m一道并与腰梁结构架设焊接,且保证焊接质量。焊接前,腰梁和横撑的连接处设置翼板,确保水平支撑顶紧顶牢,增加横撑的稳定性,水平横支撑与腰梁共同受力,形成有效的支撑体系[2]。

4.2 沟槽降排水

雨水管道在路基开挖施工范围内时,路槽按设计要求同时开挖,即完成了基坑上部开挖,也完成了减载。路槽开挖面上口外侧2 m做截水沟,防止地表积水与雨水流入路基沟槽,并在路槽两侧用人工各挖一条宽0.3 m,深0.5 m的纵向截水沟,以防止积水浸泡路槽或流入管槽内,完善临时排水系统,减少水对施工的影响。在雨季施工时,现场应加设泥浆泵,以防止路槽积水。

4.3 沟槽开挖

沟槽开挖是排水管道施工的重点,开挖效果是否满足设计标准,直接决定了整个排水管道工程施工的总体质量,针对该区域土层含水量比较大,压缩系数比较高,且结构分布不均匀的特性和施工的难点。在沟槽开挖时,要先放出平面位置,并对排水管道布置的高程进行测量,以确定开挖的深度和宽度。就本工程而言沟槽开挖深度比较深,可分上下两部分开挖。在上部开挖时可采用大开挖的方法,通过机械设备进行开挖,并按照1 ∶1.5进行放坡处理,开挖深度控制在2 m左右,宽度控制在15 m左右[3]。下部分开挖时可采用钢板桩支护开挖法,直到设计深度。钢板桩的下端插入土中深度不小于7.2 m。挖机挖土时,现场测量人员要采用专业的全站仪对沟槽开挖的深度和宽度及时检验,发现偏差及时纠正,保证沟槽开挖质量。

4.4 槽底换填处理

管道沟槽由机械开挖至槽底设计标高以上30 cm左右后,改为人工挖土找平。挖至槽底设计标高找平后,通铺一层竹笆,再换填50 cm级配碎石[4]。施工中应注意工序衔接紧凑,防止槽底被积水浸泡。

4.5 管道底板预制

提前预制钢筋混凝土底板,可由C40混凝土预制而言,长度控制在1.5 m左右,宽度控制在4 m左右,厚度不能低于40 cm。并采用XYPEX(赛柏斯)进行管道底板防腐处理。XYPEX(赛柏斯)是水泥基渗透结晶型防水材料[5]。

4.6 预制管道底板安放、调平

预制底板间隔1 m安放,每安放一块立即量测,用挖掘机及时对底板高程进行调整并调平。根据土质情况和排水管理布置结构,合理调整预制板安放的间距和数量,避免基坑发生不均匀变形,确保管道施工的安全性。预制底板安放施工现场图(见图3)。

图3 预制底板安放图

4.7 管道安装及包管

管道安装及包管是整个排水工程施工的关键,若控制不当,都会对整个排水管道施工质量造成严重影响,因此,在具体施工中,应根据实际的需求,提前制作钢筋网片。以D2 000管道为例,钢筋网片长度1 m,宽度4 m。预制底板就位调平后,立即进行钢筋网片的安放和浇筑,采用与底板同标号混凝土。前方预制底板安放完毕,底板间连接混凝土强度到设计标准值的80%以上后,立即进行管道安装[6]。管道安装完一个施工段后,立即进行管道包管、回填及检查井等施工。

4.8 管道回填、拆除支撑

待管道安装、包管及检查井等施工完成后,回填碎石至管顶以上50 cm,进行拆除支撑工作,拆除支撑时应先拆除横支撑,再拆除腰梁。拆除支撑时,要对管道实际情况进行检验,确认达到设计标准后才能进行拆除[7],如有异常,立即停工,待采取有效措施之后再进行拆除施工,保证拆除支撑施工安全。

5 施工效果分析

本工程检查井采用普通混凝土砌块排水检查井,包括矩形直线检查井、矩形三通检查井、扇形检查井等。检查井所对应管道管径尺寸以及管内底标高尺寸均应当在所对应的管段设计示意图当中加以明确标识;其次,在设计布置与之相对应管道的过程当中,应当遵循管道与墙体保持垂直对应关系的基本原则[8]。本工程雨水管道A13~YA15段管径D1 800 mm,管底高程-1.624~-1.543 m,管道沟槽挖深5.519~5.555 m(以现状地面计算),管道开挖深度范围内主要为冲填土,淤泥质粘土层。通过加强基槽排降水能力、加强周围环境监测和控制支护结构变形,以及通过采用比奥特固结有限元法和基于费尔哈斯特(Verhulst)非线性模型,对管基稳定性动态分析进行研究,确保基坑周围建筑物、地下管线、道路等的安全。

采用比奥特固结有限元法和基于费尔哈斯特(Verhulst)的非线性模型,根据A13~YA15段回填土、实际铺设管道、包管及基础施作情况计算作用在地基土上的平均荷载,管道回填后对检查井YA13、YA14和YA15各取300 d内的沉降量进行计算[9],YA14的沉降量计算结果与实际观测结果进行对比分析(见图5)。

图5 YA14的沉降量计算结果与实际观测结果图

从图中可以看出检查井地基土体沉降量随时间变化特征与费尔哈斯特的S型曲线非常相似:在前50 d内土体处于弹性阶段,沉降主要由土体内气填充孔隙压缩引起,沉降量与时间基本呈线性变化;在第50~100 d期间,沉降发生的主要原因是土体发生了固结排水,但在预制管道底板施工中,形成的超静水压在空隙水压之上,从而减缓了沉降的速度。但在100~150 d时,地基土壤中的孔隙水几乎被全部排出,超静水压也随之降低,致使沉降速度又进一步提升,超过150 d后,无论是孔隙压力,还是超静水压力都基本消失不见,土体也基本上完成了固结,沉降量不太明显。

采用比奥特固结有限元法仿真模拟程序分析的软土地基沉降结果与实际观测值基本吻合,管道软土地基的沉降也可分为发生(线性增长)、发展(沉速大幅增加)、稳定(仅有少许固结沉降)和极限(沉速为0)4个阶段,其沉降量随时间变化曲线完全可以采用费尔哈斯特的S型曲线来模拟[10]。

6 结 语

综上所述,本文结合工程实例,分析了沿海吹填地区预制管道底板在排水管道基坑施工中的应用,分析结果表明,沿海吹填地区土质各项力学性能指标比较差,尤其是在土含水量和压缩性过高的管段经常会出现基槽边坡失稳、不能及时进行支护及钢板桩合槽等现象。为解决此类问题,本文采用了预制管道底板施工技术,取得良好成效,并解决了基槽内作业危险性大,管道安装施工困难等问题,值得大力推广应用。