基于膨胀管封堵的老井页岩油体积压裂技术研究

齐月魁,李东平,张宏峰,黄满良,赵 涛,齐 振

(1.大港油田公司 天津300280;2.渤海钻探工程公司 天津300280)

0 引 言

现代石油行业的不断进步,使得石油开采在工艺技术上实现了重大的突破,油井的压裂技术在多年的石油生产作业过程中起到了十分重要的作用,对油田开采效率的提升作用非常明显[1]。随着油气藏的持续开发,地层渗透率逐渐降低,导致油井初次压裂后的产油量不断降低,严重制约油田产量[2]。重复压裂是目前解决油田低产、低效和低渗三大问题比较有效的方法,也是低渗透油田增加单井产量、确保油田稳产、提高经济效益的关键手段[3-6]。除此之外,重复压裂工艺对于已压裂过的老井增产效果也十分明显[7]。目前对于已经射孔的老油井,需要开发老油井射孔段外的新油层,但在对新的低渗油层或致密油层压裂施工时,采用油管压裂施工因排量受限而不能实现目的储层体积压裂,储层改造效果不明显,影响老井产能。在重复压裂技术中,对已经射孔的井段实施封堵,暂堵剂的性能参数对重复压裂施工成功与否起着决定性作用。暂堵剂的效果在一定程度上决定了压裂效果,因此科研人员投入了大量的研究[8-13]。

目前,暂堵剂具有成本高、使用风险性大以及不具有普遍适用性的特点,因此急需研究其他的封堵方式。基于上述问题,本文提出基于重复压裂井的实体膨胀管封堵射孔井段体积压裂技术,将井筒中的管材通过液压机或机械拉拔机驱动膨胀锥进行径向膨胀,管柱内径被扩大到所需范围内,达到封堵射孔井眼尺寸的目的[14]。

国内油井压裂压力一般在 60MPa上下,抗外挤35MPa,这就要求实体膨胀管密封压力达到所需值。本文针对该参数对(139.7mm)套管井进行膨胀管封堵技术研究,通过研究膨胀锥倒角和残余应力、膨胀过程中最大应力和驱动力的影响,对膨胀锥进行优化分析,同时研究橡胶环压缩量对密封盒悬挂性能的影响并结合室内试验充分评价该技术的可行性。研究结果为重复压裂的封堵方式提供了新思路,提高了作业安全系数,降低了生产成本,对膨胀管封堵技术研究具有重要的指导意义。

1 膨胀管技术及实验

1.1 膨胀管技术及膨胀管选材

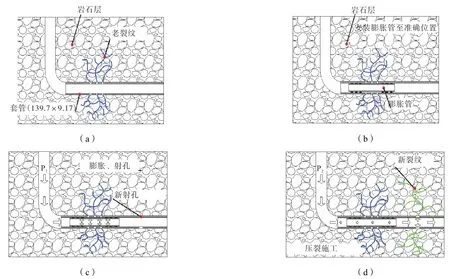

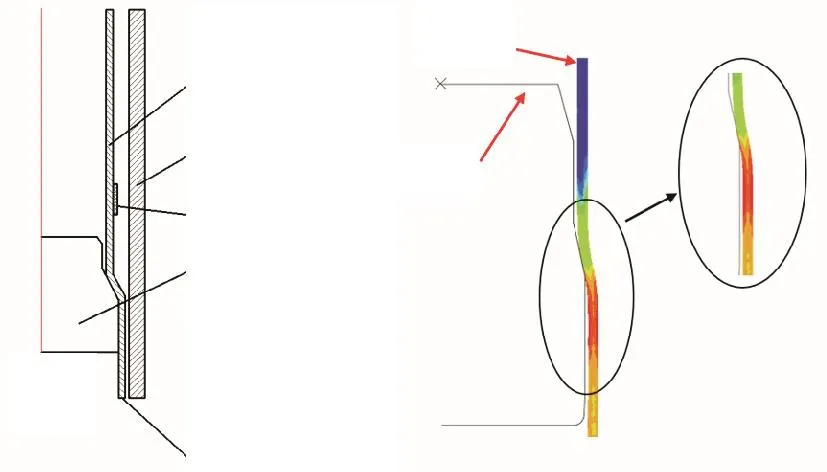

固体膨胀管封堵技术应用于压裂井中实现其密封功能,其主要流程是将管材下到预定位置后进行膨胀(P1压力),在新压裂位置进行射孔,然后进行压裂工艺(P2压力)。其原理见图1。

图1 实体膨胀管封堵技术Fig.1 SET plugging technology

固体膨胀管封堵技术成功实施的前提是,管材在经历大塑性变形后能够成功膨胀且不失效。这样苛刻的工况条件,对固体膨胀管材料的要求较高[18-21]。根据文献调研发现[22],20G钢有一定常温和中高温强度,含碳量较低,有较佳塑性和韧性,其冷热成型和焊接性能良好。结合调研选择规格为 108mm×7mm的20G钢管作为研究基材。

1.2 材料拉伸力学试验

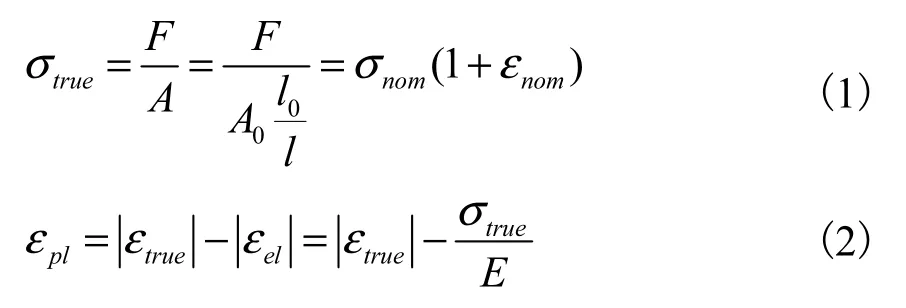

对20 G钢力学拉伸试验依据GB/T 228.1—2010进行,采用电子式万能试验机(图2)。试样实验前后结构见图3,试验数据见表1。

图2 电子式万能试验机Fig.2 Electronic universal testing machine

图3 试样实验前后结构Fig.3 Sample shape before and after experiment

表1 试验结果Tab.1 Experimental results

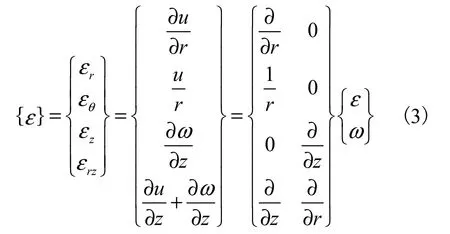

拉伸试验得到的数据是名义应力σnom和名义应变εnom,而 CAE软件使用的是真实应力σture和塑性应变εpl[23],将对数据进行处理,二者换算公式为:

式中:l0为试样初始长度,mm;l为拉伸试验后长度,mm。

结合表1和公式(1)计算得到真实应力,见表2。

表2 转换后的材料参数Tab.2 Converted data

2 有限元模型

2.1 有限元方程

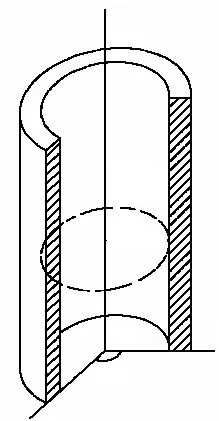

膨胀管、膨胀锥均为轴对称结构,在膨胀管的膨胀过程中,载荷都具有轴对称性,因此采用轴对称模型。图4为膨胀管轴对称模型结构示意图。

图4 膨胀管轴对称模型结构示意图Fig.4 Structure diagram of axisymmetric model of SET

当模型受到对称载荷产生轴对称变形时,应变ε与位移的关系以矩阵的形式可以表示成[24]:

式(3)中:在通过中心轴的平截面(子午面)内,u为沿径向r的位移;ω为沿轴向z的位移;θε为环向应变。它们的函数表达式为:

由式(3)可知,其位移、应变、应力都与角坐标θ无关,只是径向坐标 r与轴向坐标 z的函数。因此,结构虽处于三维应力状态,但可以研究其任一子午面的情况,求得一个截面的应变及应力,也就得到了整个三维结构体内任一点的应变及应力。同时,膨胀体也可以简化,将三维问题转化为二维问题来求解。

2.2 二维轴对称有限元模型

由前节理论已知,膨胀管可采用三维模型或者二维模型,但是考虑到三维模型计算量过大,对时间成本要求过高,故使用二维模型对其进行仿真分析。

结合上述分析,利用 CAE有限元软件分别对实体膨胀管-膨胀锥-套管-橡胶环建立二维有限元模型。膨胀锥定义为刚体,不发生形变;锥角α为 12°,最大外径为 106mm,。膨胀管材料按照拉伸试验参数(表2)定义,模型见图5。

3 优化结果

3.1 膨胀锥倒角尺寸仿真分析

3.1.1 优化问题的提出

在实际仿真过程中发现膨胀锥的定径区和膨胀区相交处未倒角时,膨胀锥出现尖角不利于膨胀,而且定径区并未与已膨胀段贴合(图5)。经过分析发现,是由尖角的存在导致的,该尖角将会导致应力集中,残余应力过大,故对膨胀锥倒角进行研究。通过实际尺寸发现,倒角 R的最大值为 225mm,故设计研究的尺寸从 25mm 变化到 225mm,尺寸增量为25mm。具体倒角的尺寸见表3。为避免其余部件影响倒角的优化,在倒角优化过程中采用的实体膨胀管没有硫化橡胶的光杆,实体膨胀管长度为 2000mm,外层也没有套管。

图5 有限元建模及膨胀过程中接触示意图Fig.5 Finite element modeling and contact diagram during expansion

表3 膨胀锥参数优化Tab.3 Expansion cone parameter optimization

3.1.2 优化结果

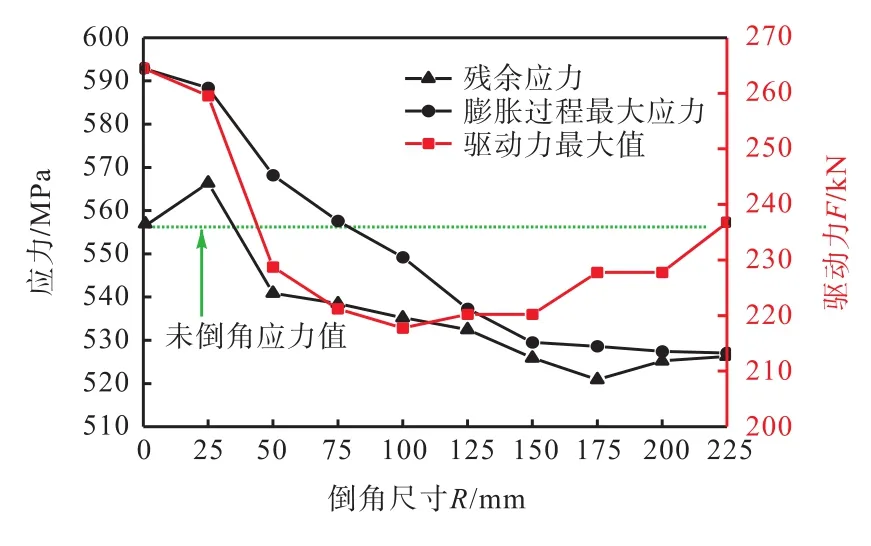

从图6可以看出,倒角尺寸对膨胀管驱动力影响最大并呈现先较小后增大的趋势,在倒角尺寸为100mm时驱动力降为最小值,约降低40kN。膨胀管在膨胀过程中的最大应力随着倒角尺寸的增加而不断减小,最大降幅约 60MPa。膨胀管残余应力除在倒角尺寸为 25mm略微增加外,其余尺寸均导致膨胀管残余应力减小,最大降幅约30MPa。

结合上述分析,膨胀锥倒角不仅可以降低膨胀管膨胀失效的风险,也可以降低膨胀施工压力。主要是因为倒角尺寸将会使得膨胀锥与膨胀管圆滑过渡,从而影响驱动力和膨胀管的残余应力、过程最大应力。综合图6所示曲线可以得到:当倒角尺寸在 75~175mm范围内时,驱动力以及胀后残余应力等参数较为适宜,可提高膨胀施工的成功率。

图6 倒角尺寸对膨胀管残余应力、驱动力的影响规律Fig.6 Effect of chamfer size on residual stress and driving force of SET

3.2 橡胶环压缩量仿真分析

橡胶环的密封性能对膨胀管封堵技术起着决定性作用,密封性能的好坏直接决定能否成功二次或重复压裂,本节针对橡胶环参数进行实体膨胀管性能研究。橡胶环宽度过大将造成堆积,反之将造成悬挂力不足,结合文献设计尺寸为 50mm,间距为 110mm较为适宜[25]。橡胶环的压缩量将直接决定接触压力的大小[26]。丁腈橡胶密封的压缩量一般为其厚度的30%,但是考虑到实体膨胀管在井下不仅要承受60MPa的高压,而且在井下膨胀管的悬挂是依靠外部橡胶环和井壁的贴合实现的,故对橡胶环的压缩量设计为厚度的 40%。在不考虑壁厚减薄的情况下,实体膨胀管膨胀后与套管内壁(套管内径为121.36mm)的间隙为 0.68mm,所以得到橡胶环的理论厚度为 1.13mm。为比较厚度对密封悬挂性能的影响,本文对橡胶环厚度取值参数(表4)进行了优化分析,膨胀锥倒角尺寸为100mm。

表4 橡胶环压缩量Tab.4 Rubber ring compression

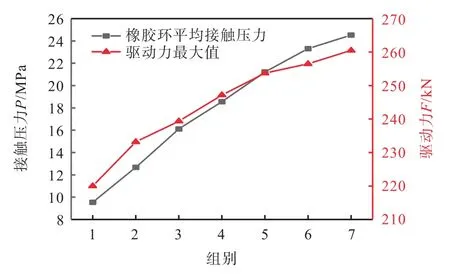

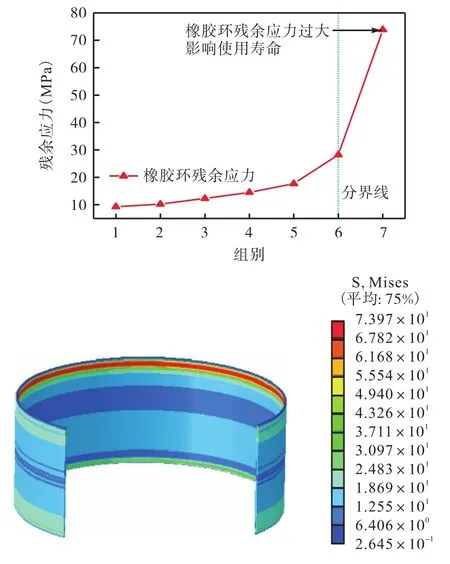

从图7可以看出,橡胶环的接触压力随着橡胶环压缩量(表4)的增加而增大,第1组和第7组差值为15MPa;驱动力最大增量为 40kN。虽然压缩量的增加将导致接触压力的上升,但是相较可知,残余应力也随之增加(图8),而橡胶环的残余应力增加后将严重影响橡胶环的使用寿命,增加成本。

图7 压缩量对橡胶环接触压力、驱动力的影响规律Fig.7 Effect of compression on contact pressure and driving force of rubber ring

图8 压缩量对橡胶环残余应力的影响规律Fig.8 Effect of compression on residual stress of rubber ring

4 室内试验

4.1 试验方案

膨胀实验利用试压泵从左侧打压,活塞与活塞套实现密封,高压流体推动活塞和膨胀锥向右行进,进而带动膨胀锥膨胀管材。试验方案如图9所示。外层套管采用标准规格的139.7mm×9.17mm管材,并在1000mm范围内钻有内径为13mm的16个小孔(模拟实际井下工况)。该试验分为膨胀试验、悬挂力试验和抗内压试验(套管、固体膨胀管及其他零件)。

图9 试验实物图示Fig.9 Experimental physical map

4.2 试验与仿真对比

试验过程中轴向收缩量为 1.2%,与仿真结果吻合。液压泵的压力表数值在 25~30MPa范围内波动,活塞直径是106mm,驱动力为220.5~264.6kN,试验结果与仿真结果吻合。打压 60MPa,稳压一段时间,发现压力表数值未发生改变。测量膨胀锥出口端参数,未发生尺寸变化,故悬挂力至少为590.82kN。使用液压泵打压 60MPa,稳压一段时间,发现压力表数值未发生变化,检查亦未发现泄露。故108mm×7mm规格膨胀管胀后满足压裂压力60MPa。该规格的实体膨胀管抗内压性能超过60MPa;实体膨胀管悬挂密封超过60MPa;实体膨胀管悬挂力在 600kN以上,适用于页岩气或老井压裂施工,可保证通径106mm。

5 现场试验

歧 24-13井是黄骅坳陷北大港潜山构造带周清庄油田周G1断块的一口注水井。为后期进行区块增能吞吐工程需求,地质设计要求对该井 4#层(2816.4~2819.6m)和 5#层(2822.0~2825.1m)2个小层利用膨胀管进行套管补贴封层,补后要求耐压 42MPa,为后续增能吞吐工艺的实施进行井眼准备。2019年5月19日~6月5日大港油田石油工程研究院利用高强度、高防腐、高耐压的膨胀管封堵技术完成了该井的补贴封层施工(图10)。

5.1 下膨胀管柱

膨胀管工具在现场组装,地面丈量 110mm×6.25mm 2根(联接后膨胀管长度 14.1m),油管及定位短节由双方核实深度并确定管柱组下顺序。组下补贴管(每 200m 灌清水一次),顺利下至待补贴位置。

5.2 打压膨胀

2019年5月19日,胀管时原悬重260kN,启动最高压力 45MPa,悬重减轻 50kN,施工过程最大压力35MPa,最小压力30MPa,行走压力30~32MPa,保持原悬重260kN。当油管上行14m左右时压力突降至0,胀头被顶出膨胀管,顺利完成胀管。

5.3 封堵后试压

井筒整体试压 42MPa,稳压 30min压力保持不降,补贴合格。

5.4 钻除底堵

图10 补贴后井身结构示意图Fig.10 Schematic diagram of well structure after patching

5.5 封层效果

补贴封层工艺完成后,下入注水管柱。最大注水压力高达 39MPa,歧 24-13井膨胀管封堵后实施增能吞吐,增能注水 1.3×104m3,对应油井累计增油475t,增油效果显著。

6 结 论

本文针对老井页岩油膨胀管封堵及压裂技术进行研究,通过仿真实验和实验对比分析得出以下结论:

①在膨胀率为12.7%,规格为108mm×7mm的20G钢管可用作实体膨胀管管材,膨胀后可以对少、距离短的重复压裂井进行封堵。膨胀后管材抗内压高于 60MPa,密封压力大于 60MPa,悬挂力大于600kN,各性能参数均满足压裂施工。

②膨胀锥优化有利于膨胀施工。膨胀锥倒角对膨胀管残余应力、过程最大应力有较大影响,在设计膨胀锥结构时,不仅要考虑圆滑过渡,还要考虑接触面积过大而导致驱动力过大,不便于施工。

③合理设计橡胶环的厚度有利于实体膨胀管技术的实施。橡胶环的压缩量按照厚度的 45%~55%设计较为合理,既可满足接触压力(即密封压力和悬挂力),又能使得橡胶环不被挤溃。

④歧24-13井的膨胀管封堵现场试验应用效果,进一步验证了老井页岩油膨胀管封堵及压裂技术的可行性和实用性。

本文研究结果为老井页岩气井重复压裂的封堵提供了新的思路和研究方向,为实体膨胀管封堵技术提供了技术指导,可提高生产效率和降低经济成本。可以预见,老井页岩油膨胀管封堵及压裂技术具有良好的应用前景,必将发展成为油田挖潜改造的利器。