万峰矿原煤干法预排矸工艺研究

孟瑞奇,于 涛

(山西冀中能源集团矿业有限责任公司,山西 太原 030000)

随着采煤设备的大型化和自动化程度的提高[1],对于一些可采煤层厚度较薄、夹矸量大的煤矿,出现割顶和割底,导致煤炭生产的回收率降低,煤质变差[2]。万峰矿煤种为主焦煤,原煤升井后经过筛分破碎到50 mm以下,再汽运到10 km外的重介质选煤厂进行洗选。由于原煤含矸量在50%以上,造成了巨大的运力浪费;增加了重介质选煤厂的洗煤成本;降低了选煤厂的处理能力,对重介质选煤厂设备磨损也相当严重,因此需要优化洗选工艺,考虑在煤矿进行排矸处理,把矸石在矿上处理,对原煤直接进行排矸,是目前切实可行的解决方法。

1 ZM矿物高效分离技术的工作原理及特点

ZM高效分离机是干法选煤行业的前端产品,其分选原理为:物料在分离床上进行阶梯式旋转运动,在阶梯区间进行重复分离,各阶梯区间根据物料的组成不同,形成具有密度差异的流态化自生分离介质层,流态化分离介质层的厚度及流化程度不同,导致被分离物料在各阶梯区间介质层中的埋没深度存在差异,从而在各阶梯区间不同密度物料实现最终分离。

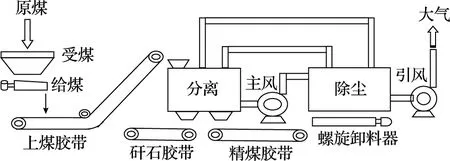

采用ZM矿物高效分离机生产工艺简单,原料的入料最大粒度控制在100 mm以下即可,其工艺流程如图1所示,井下毛煤先经过筛分破碎系统将物料破碎到100 mm以下,然后通过胶带输送机给入ZM矿物高效分离机进行分选,选后出两产品,即精煤和矸石,精煤经过胶带机转载后上仓或者就地堆存,矸石可直接外排。生产系统中采用落料点密封、喷雾降尘和引风除尘联合降尘,粉尘无外溢,除尘器回收的煤粉最终混入精矿产品中。

图1 ZM矿物高效分离机分选工艺流程

该技术的显著特点如下:① 在流化状态下经过阶梯式多级分选,提质效果好,特别是混煤干法分离,分选精度高;② 分选不用水,终端产品只有精煤和矸石;③ 适合高密度物质的分离,工艺简单,能耗低,加工成本低;④ 全封闭运行,环保高效、低噪声、无粉尘飞扬;⑤ 采用集成模块化设计,占地面积小,安装建设迅速,自动化程度高;⑥ 产品转载系统配有喷雾降尘装置,改善生产作业环境。

2 干法选煤提质的适应性

2.1 干法选煤应用范围

干法选煤工艺以其独特的分选原理和投资少、见效快、运行成本低、建设周期短,特别是不产生煤泥可获得高回收率和减少环境污染的优势被广泛认可,得到大范围推广应用。

其应用范围不仅适合褐煤、长烟煤、贫煤、贫瘦煤、不粘煤、气煤、肥煤、气肥煤、无烟煤等动力煤分选。也适用于焦煤预排矸、化工用煤分选及其它高密度矿物分选等。

2.2 干法选煤技术在焦煤预排矸分选领域优势

2.2.1 提高重介质选煤厂的处理能力

重介质选煤厂的处理能力与入选原煤的粒度上限、粒度组成、密度组成及旋流器结构参数有密切关系。原煤中矸石含量增多,直接影响粒度组成和密度组成,使大颗粒增多,密度增大,旋流器处理能力下降。同时矸石含量大易造成重介旋流器堵塞,为了解决堵塞问题也不得不降低其处理量。故原煤入洗前进行预排矸可大大提高重介质选煤厂的处理能力。

2.2.2 减少重介质选煤设备的磨损

重介质选煤系统要用许多管路连接,当煤浆流速较低时,坚硬的矸石颗粒主要是沿管路底部滑动,造成严重磨损,流速变化时,矸石颗粒与其它煤粒一起处于间歇的悬浮状态,作不连续的跳跃运动,矸石颗粒越多,产生的磨损越严重。煤浆在流动过程中,流动方向或过水断面有所改变时,会产生旋涡和冲击,流动的矿浆具有一定的能量,其能量越大,冲击力越大,磨损越严重。能量的大小与固体颗粒的密度有关,密度越大,能量越大。密度大的矸石越多,磨损越严重。原煤入洗前进行预排矸可减少对旋流器以及管路的磨损。

2.2.3 提高重介质选煤的选煤效果

入洗原煤矸石含量增多,会恶化旋流器的分选环境,影响分选效果。同时如果有部分矸石易泥化,首先会使煤泥水粘度增加,改变重介悬浮液性质,分选介质的密度得不到有效控制与调节,从而影响重介分选效果;第二,易泥化颗粒造成煤泥水粘度增大,高灰细泥粘附在精煤颗粒上,既影响脱介效果,也影响精煤产品灰分,从而降低分选效率;第三,易泥化的矸石颗粒越多地进入重介选煤系统,煤泥水处理越困难,严重影响煤泥的回收,还会造成洗水浓度拉高,形成恶性循环,分选效果越来越差。

2.2.4 降低选煤成本

大量的矸石进入重介质系统,排出时会带走介质,增加介耗;加大脱水筛和脱介筛喷水量,增加水耗;从而增加重介质选煤成本,同时在进入重介前,进行预排矸,可减少重介质系统入洗量,而重介质选煤成本大幅度高于预排矸成本,故预排矸可降低选煤成本。

3 万峰原煤干法预排矸效果分析

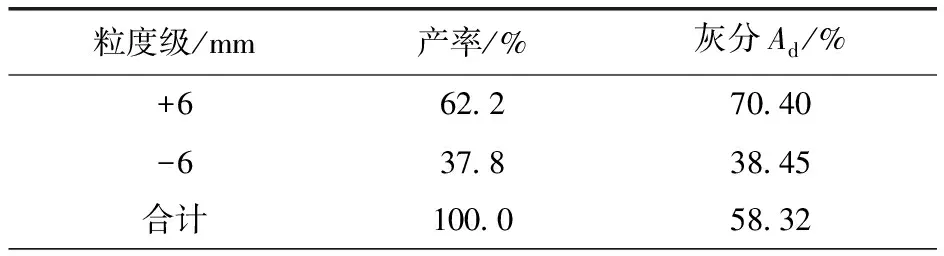

万峰原煤干法预排矸中,其原煤筛分分析及原煤0~50 mm浮沉试验数据分别见表1和表2。

表1 万峰原煤筛分分析

从表1和2中看出,原煤矸石含量58.54%,含量很高;如果洗精煤灰分控制在12.5%,属于极难选煤。

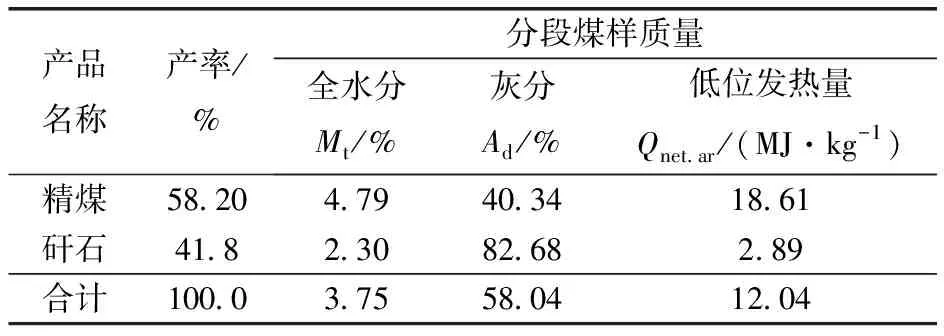

万峰原煤干法选煤排矸效果及排出矸石含煤率检测如表3和表4所示。

表3 万峰原煤干法选煤排矸效果

由表3可以看出,干选可以排出41.8%的矸石,矸石灰分高达82.68%,说明排出的是特别纯净的矸石。灰分由58.04%降到了40.34%,灰分降低17.6%。

由表4可以看出,矸石中小于1.8 kg/L密度级的产物比例为2.38%,达到了重介洗选矸石带煤率小于3%的国家标准。

4 干法选煤应用效益分析

4.1 工艺方案、设备选型和投资

4.1.1 工作制度和设备选型

工作制度:三班制,两班生产,一班检修,ZM300矿物高效分离机处理能力200~300 t/h。

4.1.2 工艺布置

工艺流程:将筒仓内原煤经仓下胶带机运至缓冲漏斗内,经缓冲漏斗给煤机均匀给料到上煤胶带机,再由上煤胶带机送入ZM300高效分离机进行排矸提质,选后出精煤、矸石二种产品。

4.1.3 设备型号及主要技术指标

设备型号:ZM300型高效矿物分离机。

处理能力:200~300 t/h。

入料粒度不大于100 mm。入料外在水分不大于9%,以原煤能在床面上松散分层为准。

外形尺寸:20.5m×15m×9m。

系统总功率:930 kW。

4.1.4 建设周期

设备制作、安装、调试总工期为55 d。

4.1.5 项目投资

系统总投资850万元,其中包括ZM300矿物高效分离机、控制系统、上煤系统及选后产品输送系统制作、安装调试。

用户负责提供电力(将电源线引至系统电控室)、场地、煤源、土建基础部分。

4.2 直接经济效益

以年产量100万t为计算依据,根据实验分析,干选投入使用后,可以排掉40%矸石,即原煤水洗和运输量就变为60万t,一次为基数测算完全成本。

业主购买设备,由神州托管运营,吨煤收取运行费用6元。(不含电费及铲装)。

干选投入运营前成本如下:

(1)运费11.7元/t,100万t×11.7元=1170万元。

(2)洗煤加工费17.5元/t,100万t×17.5元=1750万元。

(3)矸石排放费用20.5元/t,45万t×20.5元=922.5万元。

由此计算得总成本为3 843.5万元。

干选投入运营后成本如下:

(1)运费11.7元/t,60万t×11.7元/t=702万元。

(2)洗煤加工费17.5元/t,60万t×17.5元/t=1050万元。

(3)电费0.53元/(kW·h)、3.5 kW·h/t,100万t×0.53元/(kW·h)×3.5 kW·h/t=185.5万元。

(4)加工及运营费:6元/t,100万t×6元/t=600万元。

(5)矿内矸石排放费用:80万元。

(6)折旧费,按850万元,五年:每年折旧 170万元。

综上,可得出总成本2 787.5万元。

效益:即干选投入运营前后成本差1 056万元。10个月即可收回投资。

4.3 间接经济效益

(1)提高水洗分选精度。 原煤矸石含量减少后,矸石泥化现象减轻,水洗厂重介悬浮液粘度降低,有利于提高重介质分选精度,进一步提高水洗精煤产率,同时降低介耗。

(2)干选后矸石量减少,减少水洗设备磨损,降低水洗设备维修成本。

(3)干选不用水,减少环境污染。原煤通过干选后再水洗,减少了水洗厂的规模,节省水资源,减轻环境污染。

(4)利于环评。干选厂全系统密闭负压操作,符合国家环保标准,项目审批环评简单,尤其在目前这种环保高压态势下,意义就显得尤为突出。

(5)利于环保。筒仓满后,原煤滞销落地,大量积压,干选后,不仅提高煤质,且拓宽销售渠道,提高价格,避免环境污染及环保局的处罚,减少矿方损失。同时,选煤厂大量存放矸石,可能受到环保罚款,还可能要增加环保投入。

5 结 语

ZM矿物高效分离设备在万峰矿的应用表明,ZM矿物高效分离设备降低运输和生产成本等直接经济效益较大,每年运营成本降低1 056万元,10个月即可收回投资。同时间接经济效益大,设备磨损、浮选、节水、环保等方面均有较好的效果。由于万峰矿煤层预计可采时间30 a以上,因此,干法预排矸技术有着长远的应用前景。