从干选角度看动力煤水洗煤泥减量化的问题

夏云凯,李功民

(1.唐山神州机械有限公司;2. 河北省煤炭干法加工装备工程技术研究中心,河北 唐山 063001)

1 末煤水洗存在的问题

动力煤中大于13 mm粒级原煤一般矸石含量高,灰分高、发热量低,不洗选无法满足市场要求。传统动力煤重介质选煤厂大多采用部分入洗工艺,只使用块煤分选设备处理大于13 mm粒级原煤,小于13 mm粒级末煤旁路不洗。许多设计了原煤全粒级水洗工艺的重介质选煤厂也因为末煤水洗精煤热值提高有限等原因而采用末煤部分入洗工艺或全部末煤旁路不洗工艺,导致末煤分选系统闲置,造成很大的投资损失。末煤水洗带来的主要问题有[1-2]:末煤水洗后灰分下降,热值升高,但若灰分降低幅度小,末精煤水分高,精煤热值低;末煤全入选生产大量煤泥,降低了精煤产率;末煤水洗工艺需要配置庞大的煤泥水系统,投资大,运营成本高。

1.1 灰分和水分对末原煤发热量的影响

动力煤用户主要关注煤的应用基低位发热量,煤的灰分和水分均对动力煤热值有显著影响,灰分和水分增加均会降低精煤发热量。对无烟煤来说,原煤全水分较低,灰分对热值的影响超过水分[3]。但对低阶煤来说,每增减1%的水分比增减1%的灰分对热值的影响要大,这是因为水分的增减不仅影响有机质的增减,而且水分在燃烧时因汽化潜热而需要更多的热值。如神东长焰煤和不粘煤全水分较高,神东煤每降低1%的全水分时,其低位发热量Qnet,ar可提高0.573 MJ/kg[4],灰分每降低1%,发热量可提高0.326 MJ/kg。对低阶煤来说,煤的水分除了对其发热量有影响外,还会影响商品煤的计价数量。若精煤全水分过高,既降低产品煤质量,又可能造成冬季冻车皮、超水扣吨等问题。

1.2 脱水后精煤产品水分和入料粒度的关系

图1为分选烟煤和无烟煤时,采用不同末煤和粗煤泥离心脱水设备的脱水效果经验值,即在末原煤外水分为5%时,不同粒度精煤产品外水分经验值。随着粒度变细,精煤外水分急剧增加。末精煤水分一般比末原煤高5个百分点。按水分每增加1%,热值最低损失0.251 MJ/kg计算,末精煤水洗后热值因为水分的增加而下降约1.25 MJ/kg。

图1 不同类型末煤离心机中入料粒度和产品外水分的关系

1.3 矸石易泥化问题

煤炭开采过程中,顶、底板和矸石夹层易混入原煤中,随着采煤机械化程度的发展,煤炭粒度呈细化的趋势,原煤中小于13 mm粒级末原煤含量可达60%~70%,甚至更高。如矸石为泥质页岩,煤与矸石在洗选加工和输送过程中都会发生再粉碎。末煤水洗过程中矸石浸水后,某些物质溶于水,产生大量的高灰细泥,改变了煤泥水的酸碱度和颗粒的表面电性,形成溶胶,使微小颗粒长期悬浮于水中,产生泥化现象[5]。煤伴生矿物(即煤中矸石)在洗选条件下,泥化现象越严重,高灰细泥越多,煤泥水越难处理。大量高灰煤泥的存在势必影响末煤,特别是煤泥的脱水效果。图2显示筛网沉降离心脱水机脱水时小于0.4 mm粒级入料中小于0.045 mm粒级含量对精煤产品表面水分的影响,随着高灰细泥含量的增加,精煤产品水分急剧增加。

1.4 末煤实际水洗应用案例

1.4.1 原煤可选性

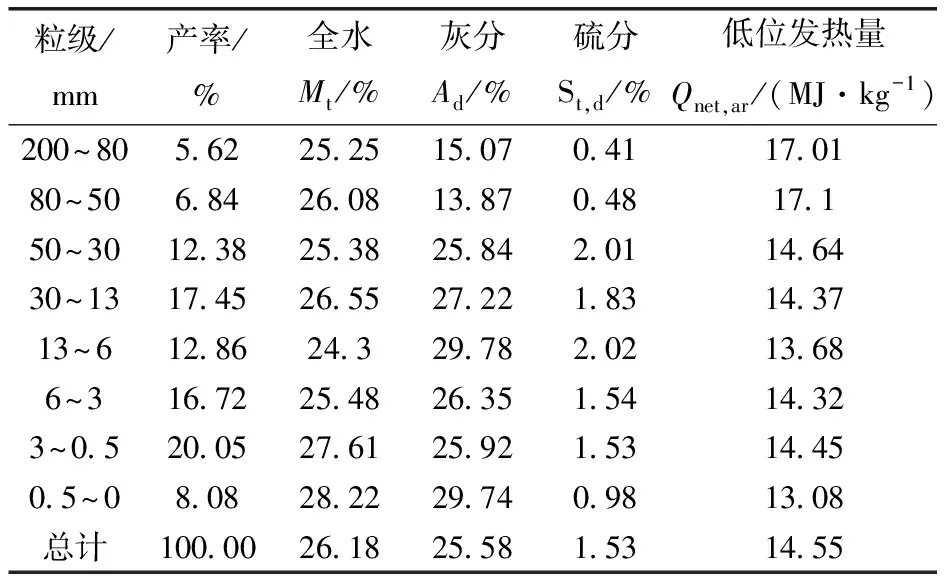

以蒙泰能源某矿为例,原煤中小于13 mm粒级末煤含量达到57.71%(见表1),煤质易碎。50~0.5 mm各粒级灰分相差不大,但小于0.5 mm粒级煤泥灰分显著增加,说明矸石易泥化。煤质变质程度低,各粒级水分大,小于13 mm粒级末原煤水分约为26.3%。13~1.5 mm粒级入洗原煤浮沉组成见表2。

图2 典型筛网沉降离心机中入料小于0.045 mm含量与离心机产品外水的关系

粒级/mm产率/%全水Mt/%灰分Ad/%硫分St,d/%低位发热量Qnet,ar/(MJ·kg-1)200~805.6225.2515.070.4117.0180~506.8426.0813.870.4817.150~3012.3825.3825.842.0114.6430~1317.4526.5527.221.8314.3713~612.8624.329.782.0213.686~316.7225.4826.351.5414.323~0.520.0527.6125.921.5314.450.5~08.0828.2229.740.9813.08总计100.0026.1825.581.5314.55

表2 13~1.5 mm粒级原煤浮沉组成

由表2可知,各粒级小于1.4 kg/L和大于2.0 kg/L密度级含量高,中间密度级含量较少,低密度分选(小于1.5 kg/L)时为极难选煤。但原煤高密度(大于1.8 kg/L)排矸时呈现易选性或中等可选性,矸石灰分80%左右,基本为纯矸石。

浮沉煤泥粒度分析结果见表3。从表中可以看出,各粒级浮沉煤泥量随着粒度减小而显著增加,且灰分高于本级原煤灰分,说明矸石泥化严重,水洗时应考虑次生煤泥和矸石二次泥化现象。

表3 浮沉煤泥粒度分析

1.4.2 全部入洗分选效果

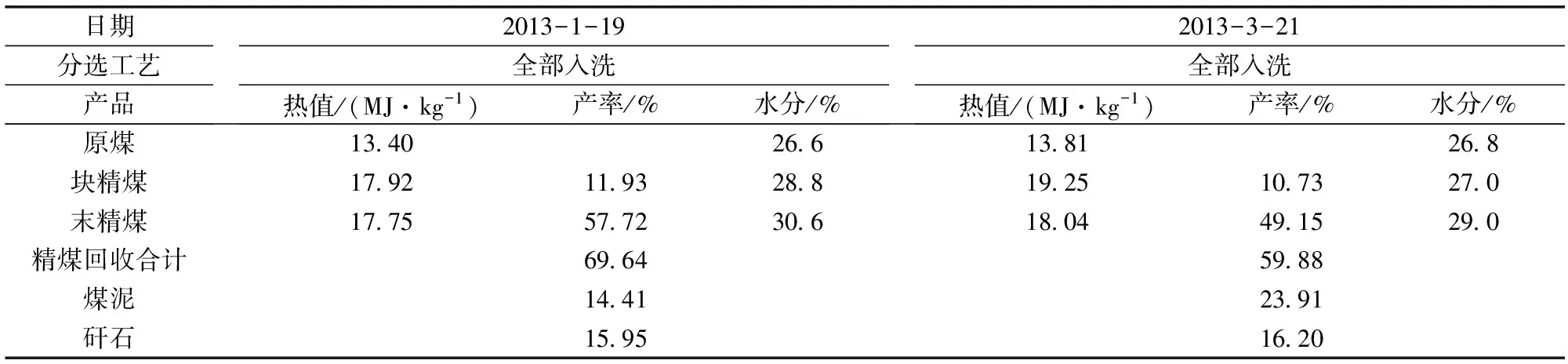

矿方提供了2013年度原煤全部入洗及2017年度部分入洗生产资料。实际分选流程为200~30 mm粒级块煤重介质浅槽分选,30~1.5 mm粒级经过脱泥后重介质旋流器分选,小于1.5 mm粒级采用螺旋分选机分选。

原煤全部入选时,大于30 mm粒级块精煤产率基本稳定在10%,热值约为18.81 MJ/kg,小于30 mm粒级末精煤产率随原煤热值提高而上升,但小于30 mm粒级末精煤热值变化波动较大,与原煤热值相关性不强,平均热值约17.77 MJ/kg。原煤全部水洗时产生大量高灰分煤泥,煤泥量基本稳定在20%左右,远超设计煤泥量。末原煤全级重介质洗选后小于30 mm粒级末精煤水分高达30%左右,比原煤水分增加约7~8个百分点(表4),大于30 mm粒级块煤水分和水洗前相比也增加2~6个百分点。

1.4.3 部分入洗

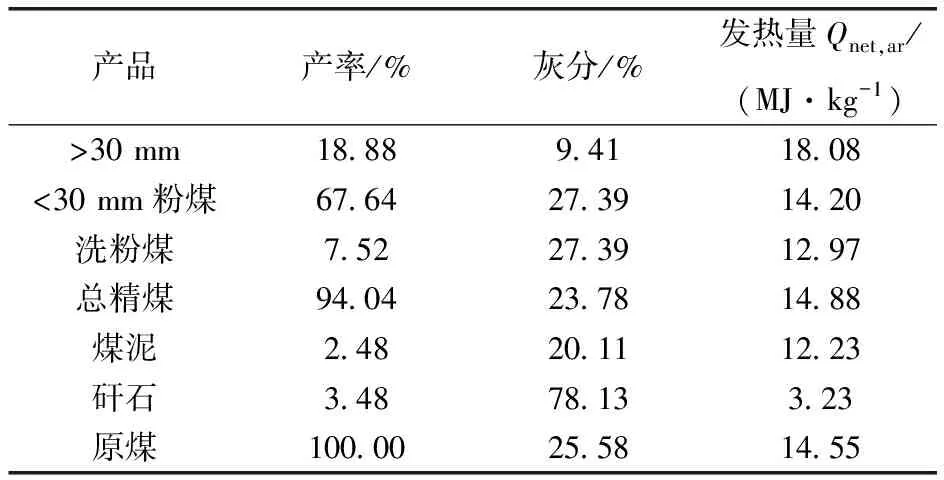

若只对大于30 mm粒级块煤进行洗选,小于30 mm粒级原煤旁路不洗,水洗煤泥和小于30 mm粒级原煤掺入末煤产品,分选效果见表5。

表4 全部入洗分选效果

表5 部分入洗分选效果

由表5可知,小于30 mm粒级旁路粉煤量随原煤热值增加略有增加,基本稳定在60%~68%范围内,粉煤量较大,粉煤不洗难以稳定粉煤产品质量。部分入选时总精煤产率85%~90%,洗粉煤3%~5%,煤泥量约2%,部分入洗适合原煤发热量较高的情况。通过分析全部入洗和部分入洗时的生产结果,可见水洗工艺存在如下的问题:

(1)原煤热值较低时,为提高热值必须全部入选,虽然采用低密度重介质分选,块精煤和水洗末精煤均达到较高热值,但水洗煤泥量约20%左右,降低了总精煤产率。原煤热值小于14.63 MJ/kg时,全部入洗精煤产率一般在50%~70%,平均为60%,精煤损失大,产率低。

(2)原煤浮沉资料显示,原生煤泥不足10%,水洗设计资料产品平衡计算考虑煤泥量也按照6%计算,但是实际生产数据表明,煤泥产率为20%左右,设计未能充分考虑原煤泥化现象。

(3)混煤水分设计取值和实际值偏差较大。水洗设计产品平衡表中小于30 mm粒级洗混煤水分按23.3%设计,实际生产数据表明,全部入洗时,洗粉煤水分达到30%左右。

(4)原煤部分入洗难以达到稳定末煤质量的目的。在原煤热值较好时,采用部分入洗工艺,只洗选大于30 mm粒级块煤,虽然块精煤得到分选,但旁路不选的小于30 mm粒级粉煤量在60%以上。

(5)水洗产生大量高水分煤泥,水分高,热值低,储运困难,难以销售。

2 末煤干选特点

ZM系列设备是传统FGX设备更新换代产品。ZM设备的核心分离技术采用阶梯式分离原理,主要根据不同矿物密度差异对一定粒级物料进行高效分离。应用于煤炭分选领域,在降硫、排矸的同时可去除一定表面水分,从而进一步提高煤炭发热量,提质效果显著。干选技术广泛适用于动力煤高密度排矸[6],炼焦煤水洗前预排矸,脏杂煤、工程煤和石子煤等矿物的分选提质。干选工艺技术特点如下。

(1)次生煤泥量少。ZM设备使用经验表明,末煤分选过程中,小于0.5 mm粒级次生煤泥量约占原生小于0.5 mm粒级煤泥量的5%~10%,远远小于水洗次生煤泥量。

(2)分选密度高。干选可以在1.7~2.3 kg/L密度范围分选排矸,一部分动力煤分选密度为2.1 kg/L时排矸精煤即可达到产品质量要求;而且重介质悬浮液使用密度很少能超过1.8 kg/L,对1.8~2.1 kg/L密度物不能回收,造成重介质精煤灰分远低于精煤灰分要求值,精煤产率降低。干选可以在高密度下分选,精煤总灰分可接近精煤灰分要求值,实现精煤产率最大化。

(3)块煤分选效果好。动力煤在高密度分选时一般呈现易选性,虽然干选分选精度低于水洗工艺,但由于原煤为易选,中间密度物含量少,干选精煤灰分和精煤产率与水洗工艺相差不大。对易选煤来说,可以使用干选工艺直接回收合格精煤。

(4)精煤产品水分和原煤水分相当,不会因精煤水分增加造成热值损失。

(5)投资和运营费用低。干选厂投资和运营成本均不到水洗厂的1/2。

3 湿法和干法分选工艺比较

从以上分析结果可知:该矿原煤高密度物含量高,灰分高,易泥化,宜对原煤进行排矸处理;高密度排矸时中间密度物含量少,对原煤的干法分选十分有利。

3.1 不同分选工艺流程比较

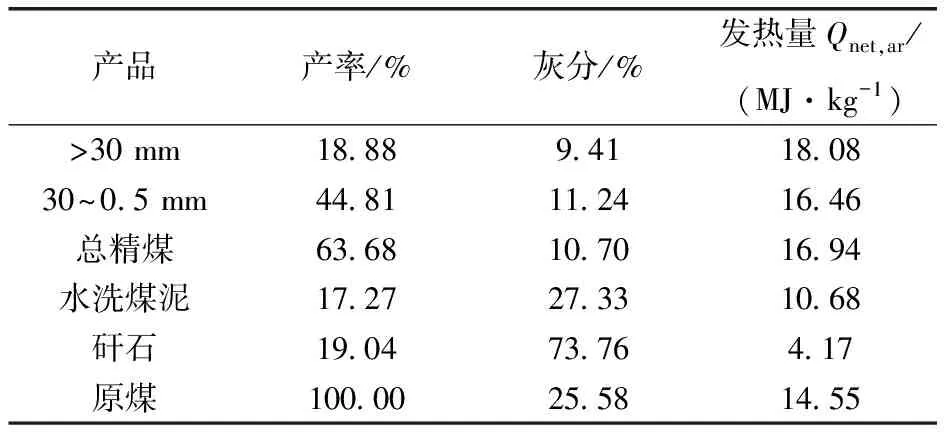

笔者比较了3种常用排矸工艺流程:A)大于30 mm重介质浅槽分选,30~1.5 mm重介质旋流器有效分选,1.5~0.15 mm螺旋溜槽分选,小于0.15 mm煤泥直接回收,重介旋流器产品和螺旋溜槽分选机产品合并作为粉精煤产品;B)大于30 mm重介质浅槽分选,小于30 mm旁路不选,重介浅槽分选系统回收的水洗末煤掺混到旁路末煤中作为粉煤产品;C)原煤破碎到80 mm以下,全粒级ZM分选机分选,煤粉掺混到小于30 mm精煤产品中作粉煤产品。各工艺流程条件下产品平衡表见表6~表8。

表6 全部入洗时产品平衡表(水洗工艺流程A)

表7 部分入洗时产品平衡表(水洗工艺流程B)

表8 全粒级干选时产品平衡表(干选工艺流程C)

模拟结果表明,在排矸密度为1.83 kg/L时,采用干选工艺精煤产率为81.4%,精煤灰分16.16%,精煤热值为17.16 MJ/kg。大于30 mm精煤产率为20.88%,灰分10.3%,精煤热值为18.43 MJ/kg,小于30 mm精煤产率为60.57%,灰分18.18%,精煤热值为16.73 MJ/kg。如对精煤进行13 mm分级,则大于13 mm精煤产率为33.74%,灰分10.90%,精煤热值为18.30 MJ/kg,小于13 mm精煤产率为47.74%,灰分19.88%,精煤热值为16.36 MJ/kg。采用干选工艺可以满足生产小于30 mm精煤热值为16.72 MJ/kg以上的精煤质量要求。

表6~表8表明,3种流程中,全部水洗时,虽然块精煤和粉精煤灰分最低,但由于水洗时水分的增加,块精煤和粉精煤热值不是最高。同时由于泥化的影响,水洗煤泥量大,总精煤产率最低。部分水洗时,虽然对大于30 mm块原煤进行了有效分选,水洗煤泥量也较低,但由于小于30 mm粉煤不入洗,不能提高粉煤热值,粉煤热值甚至低于原煤热值,质量难以控制。干选方案保持了较高的精煤产率,虽然块精煤和粉精煤灰分比全部水洗方案略高,但由于干选过程不用水,甚至水分略有下降,因此块精煤和粉精煤热值反而高于全级水洗时同粒级精煤的热值,大于30 mm块精煤和小于30 mm粉精煤热值分别达到18.43 MJ/kg和16.73 MJ/kg。考虑到投资成本和运营成本较高的问题,因此在高密度排矸时,重介质水洗方案和干选相比没有优势。

3.2 干选精煤筛分分析

大于3 mm粒级排矸密度为1.83 g/cm3时,干选模拟结果分别如表9所示。

值得注意的是,对大于13 mm干法分选来说,干选精度不如块煤重介浅槽,重介精煤灰分为9.41%,干选灰分为10.3%,干选精煤灰分比重介精煤高约1个百分点。由原煤浮沉资料分析可知,大于30 mm块煤在高密度分选时为易选,大于1.8 g/cm3高密度重介质排矸即可达到精煤产品质量要求,但受使用磁铁矿介质的性质限制,重介质浅槽分选密度上限低,生产时重介质悬浮液密度很少达到1.7 g/cm3以上,超过此分选密度则重介悬浮液不稳,易分层沉淀,影响分选精度,因此重介质浅槽对密度1.7~2.2 g/cm3之间的中煤产品不能回收,块精煤产率过低。相反干选可以在高密度实现分选,精煤产率高。重介质精煤产率为18.88%,干选精煤产率为20.88%,干选精煤产率高约2个百分点。同时由于干选不用水,干选块精煤水分低于重介质选块精煤水分,虽然重介质选块精煤灰分低于干选块精煤,但干选块精煤热值反而高于重介质选块精煤。对此矿块煤分选来说,相比重介质选,采用干选工艺可以获得更高热值和更高产率的块精煤产品。另外,由于块精煤得到很好的分选,对干选末精煤可进行筛分分级,销售块精煤,从而获得更高的经济效益。

表9 干选产品平衡表

4 末煤实际工程应用案例

案例1:兖矿集团转龙湾煤矿干选厂处理能力为300万t干选项目。该项目2015年12月投产,原煤为高灰低热值烟煤,入料粒度为小于80 mm混煤。该系统原有一套水洗跳汰系统,后增加干选系统,两套分选系统分选同样原煤。分选指标对比见表10,从表中可以看出,干选分选效果达到和超过跳汰分选指标。

表10 转龙湾矿300万t干选厂分选指标

案例2:沈煤集团鸡东矿120万t末煤干选项目。该项目2015年4月投产,原煤为1/3焦煤,入料粒度为小于13 mm高灰末煤。该厂原有一套水介螺旋滚筒块煤分选系统,末煤旁路不洗,后增加末煤干选系统,分选指标如表11所示。干选将末煤灰分由47.58%降低至33.76%,精煤产率73%,末煤热值提高4.53 MJ/kg,解决了易泥化末煤不能水洗的问题。

表11 鸡东矿120万t干选厂分选指标

案例3:沈煤集团盛隆公司碱场矿100万t末煤干选项目。该项目2015年8月投产,原煤为1/3焦煤,入料粒度为小于13 mm高灰末煤,末煤中含白色泥岩,易泥化。该厂原有一套水介螺旋滚筒块煤分选系统,末煤旁路不洗,后增加末煤干选系统,分选指标如表12所示。干选将末煤灰分由45.63%降低至33.53%,精煤产率80%,末煤热值提高3.01 MJ/kg,解决了含白色泥岩末煤不能水洗的问题。

表12 碱场矿100万t干选厂分选指标

5 推荐末煤干选工艺流程

图3 块煤水洗+末煤干选联合分选工艺流程

重介质浅槽分选机、普通块煤跳汰机和动筛跳汰机适合大于13 mm块煤分选,动力煤选煤厂大多采用部分入选工艺,小于13 mm末煤直接旁路不分选。为提高块煤入洗量,并减少块煤分选设备中末煤错配量,近年来动力煤选煤厂取消了效率较低的13 mm普通原煤分级筛,转而广泛采用弛张筛6 mm左右深度筛分脱粉工艺,采用重介质浅槽分选机对大于6 mm粒级块煤进行分选,将块煤重介质浅槽分选机入料粒度下限降至6 mm。但由于6 mm或3 mm筛分时分级效率低,即使采用筛分效率相对较高的弛张筛,仍然有部分小于6 mm原煤进入块煤水洗系统,因此深度脱粉部分入洗工艺不能从根本上解决煤泥产品问题,同时小于6 mm末煤还是未能得到分选。对已有块煤分选系统,末煤水洗效果不佳的选煤厂,可采用干法工艺对其进行改造。推荐流程如下:可以将原有的旁路未选末煤引入干选系统,流程见图3。由于干选对易选块煤分选效果较好,可以根据原煤可选性将原煤分级筛筛孔改为25 mm,30 mm或更高50 mm,实现块煤干选,提高块煤湿法分选入料粒度下限,改善现有块煤分选系统分选精度,降低煤泥水负荷。末煤干选时只降低末煤灰分,不增加末煤水分,干选后末煤产品热值得到大幅提升。对干法精煤可进行13 mm、6 mm末煤或3 mm分级,回收高价小块精煤。此联合分选工艺中湿法和干法分选系统相互独立,干法分选系统不增加原有煤泥水系统负荷,增添的干选系统既丰富了产品结构,又实现了动力煤全级入选。

6 结 论

末煤水洗实践表明,湿法分选易带来精煤产品水分增加、煤泥产率高、精煤产率低等问题。使用末煤干选技术可以避免水洗弊端,在高密度排矸时,原煤可选性为易选或中等可选的动力煤选煤厂可采用末煤干选工艺,其精煤产率和热值可能高于湿法分选。

末煤分选工艺的选择必须全面考虑分选后精煤产品灰分和水分变化对精煤热值的影响。干选工艺成功应用工程案例表明,干选技术特别适合末煤含量大,或末煤易泥化煤的分选,是动力煤分选工艺的一项重要补充,对提高动力煤特别是末煤分选的比例具有重要意义。

根据原煤性质和产品质量要求,灵活选用不同粒度上限原煤干选工艺方案。对老厂改造时可采用块煤湿法分选+末煤干选的流程,新厂可采用全粒级干选的流程,实施煤泥减量化生产,实现动力煤全粒级分选,可达到稳定煤质、提高产品灵活性、提高厂矿经济效益和环境效益的目的。