外墙薄壁清水混凝土施工技术在建筑工程中的应用

陈维昌

(福建亿联升集团有限公司,福建 福州 350001)

外墙薄壁清水混凝土又被称为装饰混凝土,属于一次浇筑成型施工技术,不需要进行二次装饰,直接采用现浇混凝土自然表面效果作为建筑外墙饰面,只需要在表面涂抹一层或两层透明保护剂即可,具有平整光滑、色泽均匀、棱角分明、无污染等特点,具有良好的应用与推广价值。本文以厦门市某建筑工程为例,深入分析外墙薄壁清水混凝土施工技术在建筑工程中的应用,以期促进薄壁清水混凝土施工技术应用与推广。

1 工程概况

本工程为福建省厦门市某建筑工程。项目总建筑总建筑面积为 21047m2,地上建筑为5层,局部为6层,建筑总高度为24.7m。根据工程设计要求,除局部采用玻璃幕墙结构外,,工程外立面均采用薄壁清水混凝土,建筑外墙为厚度200mm的加气混凝土砌块墙和120mm厚的饰面清水混凝土组成的复合墙。经测算,本工程外墙清水混凝土表面积为14000m2。

本工程中,由于建筑外墙为异形结构,包含大量窗台、U型柱等结构,给外墙薄壁清水混凝土施工造成一定的困难。同时,本建筑设计强度等级为 C30,对混凝土流动性和耐震性能提出了较高的要求。针对该问题,应通过混凝土配合比优化、钢筋工程施工控制和模板施工工艺改进加以解决。

2 工程准备

2.1 混凝土配合比试验

为避免清水混凝土饰面出现色差,并保证混凝土拌合物性能,混凝土材料除满足施工质量验收规范要求外,还应当符合以下要求。

(1)水泥。应选用P42.5及以上型号的硅酸盐水泥或普通硅酸盐水泥。水泥应选择同一厂家、同一批次、同一强度的熟料。

(2)粗骨料。应选用连续级配良好、强度高的碎石,其含泥量应控制在 1%以内,泥块含量应小于0.5%,片状颗粒含量应控制在15%以内。为避免出现色差、强度差异等问题,细骨料应选用同一产地、相同规格、颜色的细骨料。本工程中,采用5~25mm连续级配碎石,最大粒径小于20mm。

(3)细骨料。选用中粗砂作为细骨料,细度模数应控制在2.5以上,含泥量应控制在2%以内,泥块含量应控制在1%以内。本工程,选用细度模数为2.6~2.7,Ⅱ级级配河砂,0.315mm以下含量为15%以上。

(4)掺和料。为确保清水混凝土施工质量,提高混凝土浆体体积和流动性,本工程综合对比矿粉、粉煤灰两种掺和料不同试验结果,发现掺入矿粉则容易出现沁水问题,导致清水混凝土饰面外观受到影响,因此,本工程中混凝土主要以粉煤灰作为掺和料。

(5)外加剂。本工程中选用聚羧酸系减水剂作为外加剂,以此改善混凝土和易性、耐离析和沁水性能。

(6)增效剂。由于本工程为薄壁外墙结构,在C30强度等级下,清水混凝土存在较大的流动性。同时,为满足外墙抗震性能要求,经试验研究,在混凝土中加入0.4%的CTF增效剂。

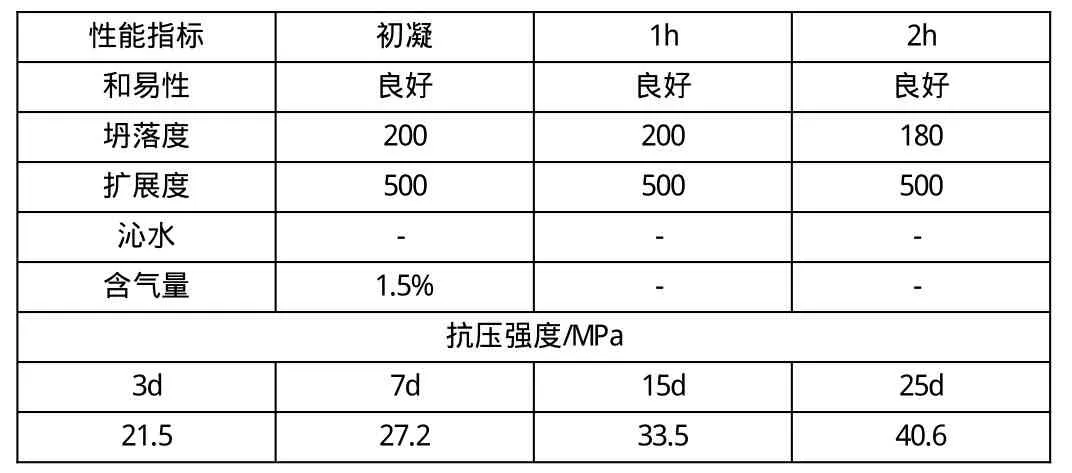

经试验研究,得出混凝土配合比方案如表1、表2所示。

试验研究表明,该配合比满足施工技术要求,混凝土具有良好的流动性、和易性和扩展性,坍落度和沁水问题基本得到控制,表明气孔问题得到有效解决。

表1:清水混凝土配合比参数

表2:清水混凝土试验结果

2.2 钢筋工程

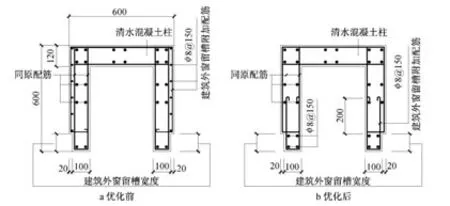

在薄壁外墙结构中,钢筋制作与安装质量直接影响清水混凝土饰面效果。在本工程中,根据工程设计要求对钢筋配筋设计进行优化。(1)配筋设计。混凝土结构配筋优化的主要目的是优化钢筋布置,在结构安全的前提下满足清水混凝土下料和振捣施工要求,避免清水混凝土饰面出现裂缝。本工程中,原设计柱内配筋为3排。由于钢筋间距较小,混凝土下料和振捣困难难,且无法保证保护层厚度,可能产生漏筋现象,经与设计单位沟通,将原3排配筋变更为2排,钢筋间距和箍筋间距保持不变,薄壁墙保护层厚度大于20mm(如图1所示),满足清水混凝土施工技术要求;(2)钢筋下料。由于薄壁墙厚度不足,需充分考虑接头形式、接头位置和搭接长度等因素,并加强对钢筋下料长度的控制,避免因钢筋长度过长而影响外墙保护层厚度。为精确控制钢筋下料精度,本工程将施工设计图纸按1:1比例放大样,确保钢筋下料精度;(3)钢筋绑扎。严格按施工设计图纸进行绑扎,避免出现错配或钢筋偏位的问题。针对梁柱等部位的钢筋绑扎,应理清钢筋穿插顺序和避让关系,确保保护层厚度与钢筋间距。钢筋绑扎所使用的钢丝应钢筋内侧弯曲,避免钢丝裸露,以免钢丝锈蚀影响外墙装饰效果。

图1:U型柱结构配筋优化设计

2.3 模板工程

在清水混凝土施工中,模板施工质量直接影响清水混凝土施工效果,尤其结构拼缝、螺栓孔和施工缝等位置处理有效性直接影响薄壁外墙结构观赏性。因此,应在确保模板满足强度、刚度要求的基础上,还应对模板拼缝、螺栓孔等位置施工质量进行控制。(1)模板拼缝处理。根据工程设计要求,模板拼缝宽度要求控制在1.5mm以内。为满足拼缝精度要求,本工程采用模板拼缝位置背面切85℃的倾角,并涂胶、密封处理,待模板拼接安装时,将密封条拆下压实,并使用钉子加固处理,确保模板接缝满足清水混凝土施工要求;(2)U型柱部位模板设计。本工程中,针对部分U型柱部位模板施工难点问题,采用预先定制木制模板构件的方式加以解决,选用的模板材料为墙体模板切割边角料。模板内部填充构件按图纸设计尺寸加工制作,并采用定型木模槽钢、钢钉加固,确保U型柱模板支撑牢固。为避免钢钉孔眼影响外墙饰面效果,预先在模板开孔,对钢钉钉头以塑料堵头方式进行处理,提高清水混凝土施工的整体性;

3 建筑外墙薄壁清水混凝土浇筑施工

3.1 准备工作

混凝土浇筑施工前,应加强对泵送下棒口位置的选择,尽可能避开模板对拉锚杆位置,防止混凝土浇筑时冲击对拉锚杆,进而造成模板漏浆问题。同时,在混凝土浇筑前,应对模板内杂物进行清理,完成模板、模板支撑、预埋管线等隐藏工程的验收。此外,由于清水混凝土薄,对混凝土泵送设备、管路系统清洁程度要求较高,因此,在施工前应对泵送设备和管路系统进行冲洗,防止杂物进入模板内。

3.2 混凝土浇筑施工

由于清水混凝土结构特性,为避免混凝土在模板上快速凝固,应预先在模板内注入一定高度的去石混凝土,并将混凝土搅拌均匀后注入模板。去石混凝土应在砂泵送浇筑前注入,不应过早,以免与泵送混凝土形成冷缝,影响清水混凝土饰面效果。同时,为避免混凝土浇筑对模板和墙体结构造成冲击,注浆管与地面基准高度应控制在3m以内。

在混凝土浇筑施工时,应遵循分层下料、分层振捣的原则,每层混凝土浇筑厚度不应超过400mm。自由下料高度应控制在2.5m以内。

3.3 混凝土振捣

本工程中,清水混凝土壁厚为120mm,在振捣时应遵循“快插慢拔”、“梅花形”布点的原则,使振捣棒均匀抽动,确保上下层混凝土均匀。薄壁墙体结构采用规格为50mm振捣棒,挂板、U形柱部位采用30mm的振捣棒。振捣点布设应均匀,间距以300mm为宜。振捣时间应控制在30~40s范围内。针对门、窗等部位浇筑施工,应沿门、窗洞口两侧模板均匀振捣,确保两侧混凝土同步施工、同步振捣,避免出现色差或冷缝。此外,振捣过程中,应避免碰撞各类预埋件,不得振捣模板、钢筋等,振捣点应避开对拉螺栓位置。

3.4 混凝土养护

在混凝土浇筑完成后,应加强施工现场养护管理,避免混凝土出现色差。(1)抹平处理。混凝土浇筑完成后,应分段抹平,确保清水混凝土结构表面、顶部平整;(2)覆盖养护。抹平处理后,应及时覆盖塑料薄膜。如薄膜内无凝结水汽出现,则表明混凝土出现干缩现象,应及时浇水养护,保持混凝土表面湿润;(3)模板拆除条件。模板拆除时间应根据施工现场试块强度确定,以同等条件下试块强度达到3MPa为标准;(4)拆模后养护。模板拆除后,应立即使用塑料薄膜覆盖混凝土表面,并喷水保湿处理,养护期不得少于7d。

4 结语

在建筑外墙施工中,清水混凝土技术具有显著的应用优势,不仅减少了施工工序,降低了施工成本,而且达到了良好的外墙饰面装饰效果。在具体施工中,由于薄壁外墙结构较为特殊,施工单位应加强混凝土配合比试验设计、钢筋绑扎工程质量控制和模板优化设计,确保清水混凝土施工质量达到预期效果。