海上超高温高压探井弃井水泥塞技术

李祝军,韩成,魏安超,刘贤玉,杨玉豪

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

莺琼盆地超高温高压探井的井底温度超过200 ℃,井底压力达到100 MPa,高压气层活跃,弃井作业过程中为封固井底高压气层,高密度弃井水泥塞面临着井底温度高,浆体稳定性要求高,高压气层易发生气窜,井底安全密度窗口窄,注水泥塞过程中极易发生漏失,封隔段较长,弃井水泥塞顶底温差大,顶部水泥强度发展缓慢等诸多难题[1-5],针对现场存在的难题,经过一系列优化措施,形成了莺琼盆地超高温高压弃井水泥塞技术,该技术在莺琼盆地多口超高温高压探井中得到成功应用,其中应用最高井底静置温度达213 ℃,循环温度达183 ℃,水泥浆最高密度达2.50 g/cm3,注水泥作业过程中无井漏及气窜发生,均成功封固住高压气层,为类似超高温高压弃井作业注水泥塞提供技术参考。

1 弃井水泥塞难题

1)地层压力复杂,安全密度窗口窄。莺琼盆地目的层砂岩承压能力薄弱,安全密度窗口极窄,前期钻井过程中井漏频繁。注弃井水泥塞过程中,高密度水泥浆流动性差,黏度大,泵送过程中循环压耗较大,易压漏地层,同时高密度水泥浆易沉降,影响弃井水泥塞质量[6]。

2)地层压力系数高,易发生气窜。莺琼盆地井底地层压力系数超过2.30,且气层活跃,注弃井水泥塞到位后,水泥浆失水以及静胶凝失重过程中,静液柱压力越来越小,且会发生不同程度收缩,形成气窜通道,地层流体窜入环空,严重影响固井质量[7-8]。

3)地层温度高,封固段顶部水泥易“超缓凝”。莺琼盆地井底静止温度超过200 ℃,由于封隔水泥塞较长,导致顶底温差大,超高温下水泥浆缓凝剂加量大,易造成顶部水泥长期不凝,出现“超缓凝”现象。另外,水泥石强度高温下易衰退,水泥石渗透率增大,影响弃井水泥塞封固质量[9-10]。

2 弃井水泥塞设计

2.1 优选加重材料

为解决高密度水泥浆流动性及沉降稳定性之间的矛盾,使用球形颗粒状微锰矿加重水泥浆。微锰矿颗粒粒径小,在水泥浆中悬浮性好,同时由于微锰矿颗粒为球形颗粒,有利于提高浆体密度,且球形颗粒间摩擦系数小,在流动过程中颗粒间的摩擦表现为滚动摩擦,可显著提高水泥浆的流动性。因而微锰矿加重的高密度水泥浆的流动性及沉降稳定性均较好,能显著降低高密度水泥浆泵送过程中的循环压耗,降低窄安全密度窗口井井漏风险[11-12]。

2.2 防气窜性能设计

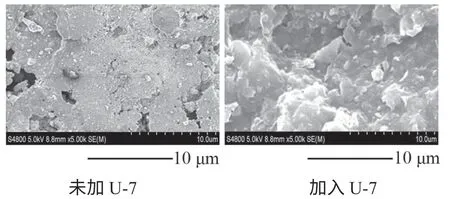

为提高水泥浆防气窜性能,在水泥浆中引入抗温能力超过200 ℃抗高温成膜降失水剂U-7。该降失水剂能在水泥颗粒上吸附形成一层致密封堵膜,由于分子之间形成网架结构,可防止水泥颗粒相互聚结,圈闭自由水,降低高密度水泥浆失水量,提高防气窜能力。图1 为未加抗高温成膜降失水剂U-7 及加入U-7 形成的水泥石截面扫描电镜图,水泥石基础配方及养护条件相同。由图1 可知,加有U-7 的水泥石明显较未加U-7 的水泥石致密,可显著降低水泥石的渗透性,防止气窜发生。

图1 水泥石截面扫描电镜图

2.3 优选高温强度稳定剂

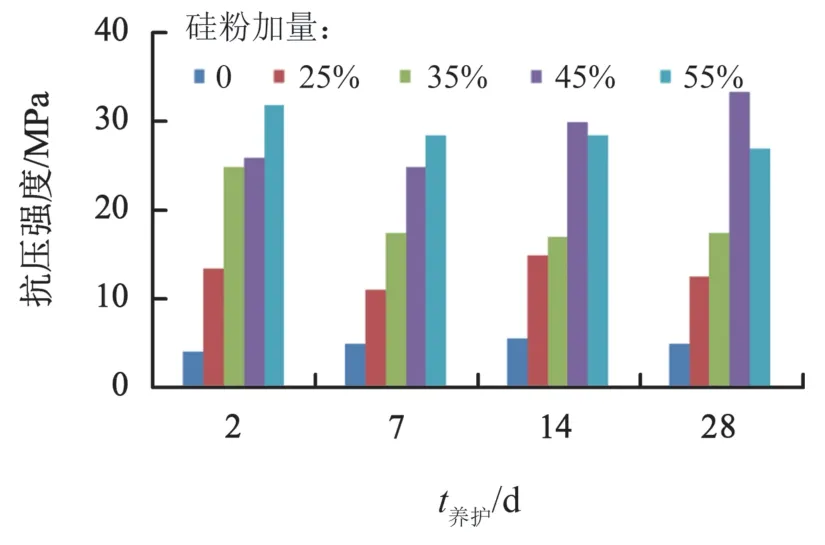

水泥浆中加入硅粉可降低水泥石中Ca(OH)2和钙硅比(C/S),能抑制高密度水泥石在高温环境下的强度衰退现象[13-14]。室内优选了硅粉S-8 的加量。水泥石养护温度均为200 ℃,抗压强度测试结果如图2 所示。

图2 不同硅粉加量及养护时间下水泥石抗压强度(200 ℃)

由图2 可知,硅粉S-8 加量在45%下,水泥石经过长时间作用仍然能保持良好的抗压强度。

3 弃井水泥塞评价

通过室内实验获得密度为2.40 及2.50 g/cm3高密度水泥浆的基本配方如下。

G 级水泥+水+消泡剂F-2+防气窜剂B-8+抗温降失水剂U-7+分散剂C-3+高温缓凝剂R-4+硅粉S-8+微锰矿

3.1 流变性与沉降稳定性

室内对比测量了微锰矿及铁矿粉加重的密度为2.40 及2.50 g/cm3高密度水泥浆流变性能及沉降稳定性,结果如表1 所示。由表1 可知,使用微锰矿加重的高密度水泥浆塑性黏度较铁矿粉加重的高密度水泥浆低,同时微锰矿加重的高密度水泥浆沉降密度差为0.01 g/cm3,低于铁矿粉加重的高密度水泥浆沉降密度差0.03 g/cm3,说明微锰矿加重的高密度水泥浆具有良好的流动性,同时具有良好的沉降稳定性。

表1 使用不同加重剂的水泥浆流变性及沉降稳定性对比

3.2 防窜性能

通过考察使用微锰矿加重的密度为2.40 g/cm3及2.50 g/cm3高密度水泥浆的SPN值来评价其高温高压下的防气窜性能,结果如表2 所示。微锰矿高密度水泥浆失水量低,且水泥浆稠化过渡时间低于10 min,SPN值均小于1,说明优化后高密度水泥浆具有良好的防气窜性,另一方面,在20 ℃温差范围内,优化后高密度水泥浆稠化时间相差不大。

表2 高密度水泥浆防窜性能评价

3.3 水泥石高温强度

利用超声波抗压强度测试仪测试了密度为2.50 g/cm3水泥浆在高温高压下的抗压强度,模拟温度为185 ℃,实验压力为97 MPa,实验结果如图3所示。由图3 可知,在高温高压环境下,水泥石的强度发展较快,20 h 后强度达到20 MPa,且不衰退,说明水泥塞的抗高温强度较好。

图3 水泥石高温高压条件下强度评价

4 防漏隔离液

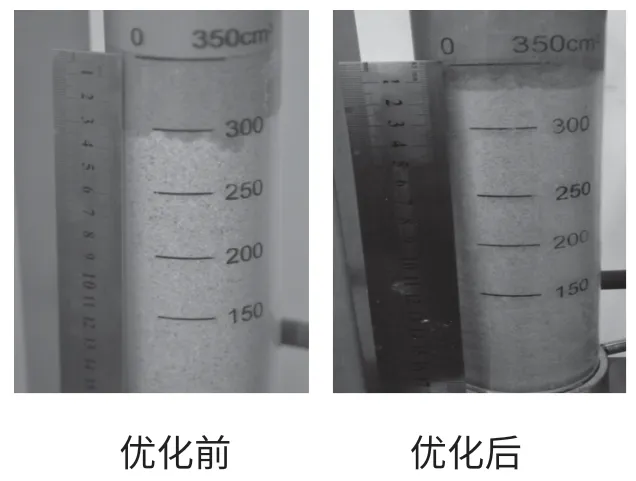

针对窄压力窗口注高密度水泥塞易发生漏失问题,进行了隔离液防漏性能优化。前期隔离液配方为水+0.4%消泡剂F-2+2%微硅B-8+3%降失水剂P+1.0%分散剂C-3+重晶石,在隔离液中引入抗温能力超过200 ℃的纳米封堵材料Sealbond。室内评价了加入10%封堵材料Sealbond 及未加Sealbond隔离液的砂床封堵情况,实验使用40/60 目石英砂,实验压力为0.69 MPa,实验浆密度为2.35 g/cm3,实验浆均经过200 ℃热滚16 h,实验结果如图4所示。由实验结果可知,引入封堵材料Sealbond的实验浆经过24 h 后砂床侵入深度为1.5 cm,低于优化前实验浆砂床侵入深度3.5 cm,这是由于Sealbond 纳米极性基团在地层可形成亲水性堵漏膜,可提高漏失地层承压能力。

图4 隔离液封堵性能评价

5 挤入式固井工艺

超高温高压井气层活跃,水泥塞顶底温差大,底部水泥浆易终凝而顶部水泥浆易缓凝,压不住地层,极易发生气窜。为防止超高温高压井井筒大温差引起的气窜,现场多采用挤入式固井注水泥塞方式。即在顶替水泥浆过程中,实际顶替量较设计顶替量少顶替一定量,然后上提注水泥塞钻具至安全深度,关防喷器,通过固井泵进行挤入水泥浆,控制实际挤入量不超过设计顶替量,同时挤入压力不超过要求的井底当量,憋压候凝至水泥塞设计时间。

6 现场应用

莺琼盆地超高温高压探井弃井水泥塞技术在南海西部多口井得到成功应用,现场注水泥塞过程中无漏失发生,作业顺利。现场应用统计结果如表3所示,由统计结果可知,应用井最高井底静止温度为213 ℃,循环温度为183 ℃,安全密度窗口仅为0.07 g/cm3,水泥浆密度最高为2.50 g/cm3。

表3 莺琼盆地超高温高压井测试气层封隔水泥塞现场应用统计

以LD1011A 井为例,该井进行套管射孔测试作业,射孔段深度为4210~4290 m,根据测试压力计记录的温度及压力数据,推算井底温度为213℃,井底压力达到96 MPa,地层压力系数为2.30。测试结束后,解封封隔器循环压井过程中发生井漏,漏失压力当量钻井液密度约为2.37 g/cm3,安全密度窗口仅为0.07 g/cm3。测试结束后转入本井注弃井水泥塞作业,为防止井漏发生,调整井筒测试液密度至2.30 g/cm3,现场设计水泥浆循环温度为183℃。为降低水泥浆与测试液混浆量,设计水泥浆密度为2.50 g/cm3,前置液采用防漏隔离液,充分清洗井壁,强化井壁稳定,提高地层承压能力。设计水泥塞段长267 m,使用密度为2.30 g/cm3测试液顶替水泥浆,根据软件模拟顶替过程中ECD结果,保持顶替压力不超过14.11 MPa,则井底ECD不超过2.35 g/cm3,注水泥塞过程比较安全。现场使用挤入式固井注水泥塞,实际顶替水泥浆较设计顶替量少1.11 m3,折算井筒水泥高度为100 m 时,即井筒预留100 m 的水泥塞,上提注水泥塞钻具至安全深度,关防喷器进行试挤,根据试挤排量和压力调整挤注泵速和挤入量,控制最高压力不超过2.42 MPa,折算井底承压当量密度为2.37 g/cm3,同时挤入量不超过1.11 m3。水泥浆设计可泵时间为420 min,安全时间为126 min,可挤注时间为94 min。后面憋压2.07 MPa 候凝至设计时间,起钻,下入钻塞钻具,探水泥塞面深度为4100 m,钻塞至4123 m 后,关闭闸板防喷器,利用泥浆泵进行试压,压力通过钻杆到井底,同时压力通过阻流管汇到环空再作用到井底,两条通道对井底试压4.14 MPa(600 psi),试压期间立管压力及套管压力稳定,井口无返出,井筒稳定,折算井筒承压当量密度为2.40。图5 是现场试压作业过程中的录井图。由图5 可以看出,试压期间立管压力及套管压力稳定在4.14 MPa(600 psi),井口无返出,计量罐体积没有增加,井筒稳定,折算井筒承压当量密度为2.40 g/cm3。

图5 LD1011A 井注水泥塞后进行试压录井图

7 结论

1.通过使用微锰矿加重水泥浆可解决高密度流动性与浆体稳定性之间的矛盾,优选抗高温成膜降滤失剂提高高密度水泥浆防气窜性能,优化硅粉加量提高高密度水泥石高温抗压强度等一系列措施,优化得到了使用于超高温高压井的水泥浆体系。

2.使用优化后的高密度水泥浆体系及防漏隔离液,配合挤入式固井工艺,可解决莺琼盆地超高温高压井探井弃井水泥塞面临的难题,且现场应用效果较好。