改善安钢3号烧结机烧结矿低温还原粉化指标的实践

刘月建 万 雷 周东锋 关红兵

1.前言

安钢3号烧结机投产于2012年,是3号大高炉的配套工程,铁前配矿人员在高炉稳定顺行和低成本炼铁协调统一的基础上,摸索出一套适合安钢实际情况的配矿系统,保持了3号烧结机主体配矿结构的稳定。但是2017年下半年以来,3号烧结机烧结矿低温还原粉化指数出现了持续下滑的现象,造成3号大高炉上部压差升高,对高炉的稳定顺行造成了不利影响。本文从烧结配矿结构、熔剂结构以及烧结机操作等方面进行了深入分析,运用排除法找准了3号烧结机烧结矿低温还原粉化指数变差的主要原因,在采取针对性措施后,高炉顺行状态得到了快速恢复。

2.3号机烧结矿RDI指标变差的原因分析

2.1 烧结矿SiO2含量的影响

烧结矿SiO2含量对低温还原粉化率RDI有较大影响,北京科技大学闫志武等人研究了在碱度R=2.0条件下,SiO2含量在4.8%-5.7%时的烧结矿微观结构和性能。结果表明:随着烧结矿SiO2含量增加,烧结矿主要黏结相由赤铁矿向铁酸钙发展,铁酸钙比例逐渐增加,赤铁矿结构由片状向熔蚀状变化,铁酸钙结构由熔蚀状向针柱状变化,骸晶状菱形赤铁矿的消失使得烧结矿的低温还原粉化得到遏制,所以提高烧结矿SiO2会显著改善低温还原粉化性能[1]。2017年1月至2018年3月安钢各机组烧结矿SiO2含量见表1:

安钢3号烧结机生产的低硅烧结矿品位高、还原性好、高温冶金性能好,可以减少高炉冶炼过程中产生的渣量,减薄软熔层,提高滴落带的透气性,因而有利于高炉顺行和降低焦比。但是较低的Si02不利于改善低温还原粉化性能,所以3号机烧结矿的RDI指标会低于1号机和2号机。

2.2 精矿比例和品种对烧结矿RDI的影响

表1 2017年1月至2018年3月烧结矿SiO2含量

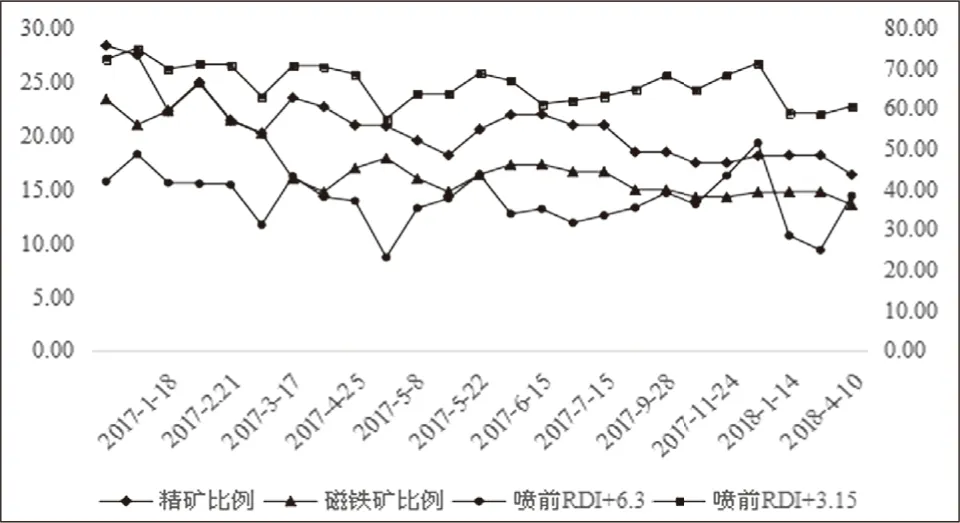

将2017年初到2018年4月份3号机烧结矿RDI+6.3和RDI+3.15与3号机配矿结构中精矿比例以及其中的磁铁矿比例的走势对比,可以看出其走势呈现正相关性(见图1)。

图1 3号机精矿比例、磁铁矿比例与烧结矿RDI的走势对比 %

重庆大学程小利的研究表明:次生赤铁矿如果是由原料中的磁铁矿在烧结过程中直接氧化生成的,以颗粒状态存在,还原时对烧结矿的破坏也较小;如果是由烧结熔体中的赤铁矿和铁酸钙在高温下分解出的磁铁矿再氧化生成的,还原时对烧结矿的破坏最大[2]。因此,烧结过程中生成的骸晶状菱形赤铁矿是造成烧结矿低温还原粉化的最主要原因。在精矿资源紧张及烧结机提产攻关改善透气性的要求下,从2017年初到2018年4月份,安钢3号烧结机配矿结构中精矿比例以及磁铁矿比例均呈现下降趋势,是造成3号机烧结矿RDI指标变差的一大原因。

2.3 赤铁矿品种对烧结矿RDI的影响

在3号机2017年5月份之前的配矿结构中,南非粉始终占有一定比例,但由于其含K、Na碱金属含量较高,从2017年5月份之后就从3号机配矿结构中去除了,5月到10月期间取而代之的是PB粉,11月份之后换用罗伊山粉。分析数据可以看出,在使用南非粉期间,3号机烧结矿RDI指标均达到了较高水平,在2017年5月份之前配用南非粉期间3号机共取喷Cacl2前的RDI数据14组,RDI+3.15全部达到65%以上,最低的一组67.40%,其中RDI+3.15达到70%以上的达到9组,平均喷前RDI+3.15达到71.19%。且在2018年1月14日至2月14日期间,3号机因为罗伊山粉衔接不上临时换用南非粉期间,烧结矿RDI数据均好于之前和之后未配加南非粉时的数据。

分析该现象应该与烧结配矿中粉矿的性状有很大关系,由于南非粉是一种结构致密的纯赤铁矿,而PB粉和罗伊山粉均是半褐半赤的澳矿,相较于南非粉来说,其致密程度较低,细粉率远高于南非粉。在烧结过程中PB粉、罗伊山粉所含有的小粒级的赤铁矿粉接触面积更大、动力学条件更好,更容易与铁酸钙在高温下进行反应,分解出的磁铁矿再氧化生成骸晶状的赤铁矿,对RDI指标造成不利影响。所以,停配南非粉也是造成3号机烧结矿RDI指标变差的一大原因。

2.4 白云石粉配比增加对烧结矿RDI的影响

从2017年初到2018年4月份以来,为了满足高炉炉渣镁铝比的要求,3号机烧结矿的MgO含量呈现了逐步走高的趋势,MgO绝对值由1.7%左右上升到1.8%-1.9%,烧结矿镁铝比则由0.8左右一路攀升到超过1.1。伴随着MgO含量的提高,3号机配料结构中白云石粉配比也在逐步提高,由2017年初的3.0%逐步提高到超过6.0%的水平(见图2)。

图2 3号机白云石粉配比与MgO趋势 %

有研究表明:MgO对于烧结矿RDI具有双重影响,当MgO含量在1.8%-2.3%之间,随着MgO提高,RDI指标会得到改善;当MgO含量大于2.3%时,随着MgO提高,RDI指标开始恶化。

中南大学姜涛教授等人研究了烧结生产分别添加白云石或蛇纹石调整MgO含量对烧结矿矿相组成变化的对比,结果表明:添加白云石来提高MgO含量时,烧结矿中赤铁矿含量明显高于添加蛇纹石,而磁铁矿与铁酸钙的含量明显则低于后者,且硅质玻璃体含量较高[3]。

烧结生产配加白云石后,烧结矿矿物组成主要为铁酸钙与骸晶状赤铁矿,且有大量以玻璃相物相存在的硅酸盐矿物,发现有微细裂纹,有损烧结矿的强度,这部分裂纹提供了烧结矿在高炉上部低温(500℃-700℃)环境下发生粉化的原始裂纹。所以,过高的白云石粉配比使得烧结矿矿物组成中产生了大量骸晶状的赤铁矿,也是烧结矿RDI指标变差的一大原因。

表2 3号机2017年以来烧结矿FeO完成情况

2.5 烧结矿FeO含量的影响分析

3号烧结机从2016年以来,烧结矿的FeO含量保持了长期稳定,一直按照7%-9%控制,合格率长期保持在80%以上,个别月份达到90%以上,所以FeO含量变化并非造成3号机RDI降低的原因[4]。

2.6 其它因素的影响分析

(1)Al2O3与RDI的关系:Al2O3升高,会造成烧结矿RDI恶化,为此应该降低烧结矿Al2O3含量。从2017年以来,3#机Al2O3总体是降低趋势,目前维持在1.8%-1.9%范围内,Al2O3并非是影响烧结矿RDI指标变差的原因。

(2)碱度与RDI关系:在MgO、SiO2含量不变的情况下,随着烧结矿碱度的提高,RDI指数会得到改善。从2017年以来除取暖季以外,3号机R总体稳定,烧结矿碱度并非是影响烧结矿RDI指标变差的原因[5]。

3.改善RDI指标的措施

针对原因分析,为了改善3号机烧结矿RDI指标,技术人员从以下几个方面采取了措施:

(1)根据透气性情况和高炉对烧结矿性能的要求,3号机精矿比例适当提高到20%-23%,改善RDI指标。同时根据资源情况适当提高优质精矿的比例,以达到提高精矿比例的同时不影响透气性的目的。

(2)采取措施降低3号烧结机白云石粉配比,一是通过配矿结构的优化降低烧结矿的Al2O3含量。二是降低球团和块矿的Al2O3含量来降低高炉炉渣的Al2O3含量;三是提高球团矿镁含量,降低烧结矿提MgO压力。

(3)将3号机烧结矿FeO控制标准由7%-9%适当提高到8%-10%。

(4)短期内通过喷洒烧结助剂的方式改善入炉烧结矿的RDI指标。

4.结论

(1)由于高炉对烧结矿品位的要求,3号机烧结矿SiO2含量较低,但是较低的SiO2不利于改善低温还原粉化性能;

(2)将烧结配矿数据与烧结过程参数以及烧结矿质量做对比,采取数据归纳、同类合并和趋势分析的方法,逐项排除影响因素,分析得到磁铁矿比例降低、致密的赤铁矿比例降低以及白云石粉配比升高是造成3号机RDI指标变差的主要原因。正确运用数据分析的方法能够帮助技术人员更快地找准问题的根源;

(3)通过适当提高烧结配矿结构中的磁铁矿比例,通过多种措施降低白云石粉配比以及适当提高烧结矿FeO含量的方法可以显著改善烧结矿原始RDI指标。通过采取以上措施,3号机烧结矿原始RDI+3.15稳定达到65%以上,满足了高炉要求;

(4)通过喷洒烧结助剂的方式可以有效改善入炉烧结矿的RDI指标,3号机烧结矿喷后RDI+3.15稳定达到70%以上,一般认为,当烧结矿喷前RDI+3.15数据≤60%时要进行烧结助剂的喷洒。