露天煤矿深孔台阶爆破降低大块率和根底率措施探讨

翟清翠

(中煤科工集团淮北爆破技术研究院有限公司,安徽淮北235000)

0 引言

目前深孔台阶爆破是露天煤矿石方剥离爆破中普遍采取的爆破方法。 然而,深孔台阶爆破时又普遍存在大块率偏高和残留根底等问题。 大块率是评价爆破效果的重要指标之一,大块率高直接影响铲装作业效率,增加挖掘机械设备磨损,同时增加二次破碎的工程量和爆破成本,影响矿山的生产和安全[1]。 根底率也是评价爆破效果的重要指标之一,根底率偏高造成平台底面凸凹不平,不但影响本次爆破石方铲装,而且也会影响下一爆破循环正常进行。 因此,分析产生大块和根底的部位和原因,提出解决措施具有十分重要的意义。

1 工程概况

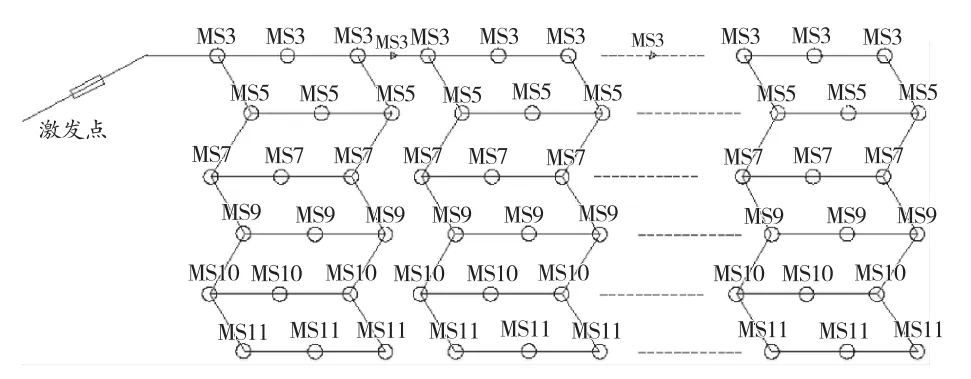

某露天煤矿现在产能8×106t/a,年土石方剥离量4.5×107m3,该矿地质条件比较复杂,岩体的节理、裂隙发育并相互交错。 石方剥离爆破的设计台阶高度H=15 m,钻孔直径D=138 mm,炸药品种为二号岩石膨化硝铵、乳化炸药、混装铵油炸药,3~11 段毫秒延期导爆管雷管。 孔网参数为:孔间距a=6 ~7 m、排距b=4.5 ~5 m,梅花型布孔,炮孔填塞4 ~5 m、超深h=1.5 m,炸药q=0.3 ~0.6 kg/m3;孔底和中部两点起爆,主要采用孔内排间延期,第一排装2 发3 段毫秒导爆管雷管,第二排装2 发5 段毫秒导爆管雷管,第三排装2 发7 段毫秒导爆管雷管,第四排装2 发9 段毫秒导爆管雷管,第五排装2 发10 段毫秒导爆管雷管,第六排装2 发11段毫秒导爆管雷管,同排每3 个孔为一簇,用四通和导爆管把同排及后排炮孔相连组成一组,然后用3 段毫秒导爆管雷管接力下一组。 爆破网路如图1所示。

图1 起爆网路

爆破效果不理想,爆后存在的主要问题:

1)岩石块度不均匀,大块率偏高;

2)爆区后排局部甚至全底面留有根底,造成底面不平整。

2 大块和根底产生的部位及原因分析

2.1 大块和根底产生的部位

由于该露天煤矿地质复杂多变,使用的炸药种类多样,以及施工质量的原因,经观察和统计发现出现大块主要集中在下列区域:

1)炮孔孔口部位(炮孔填塞段);

2)最前排炮孔前上部临空面;

3)孔网参数较大处;

4)底盘抵抗线过大的台阶根部;

5)地质构造复杂多变处,如断层、裂隙夹泥层、软硬岩结合处等;

6)最后排炮孔后保留岩层的上部;

7)盲炮或炸药残爆处。

根底主要集中在下列区域:

1)前排孔底部;

2)孔网参数较大处;

3)炮孔超深偏小处;

4)盲炮或炸药残爆处;

5)地质构造复杂处,如上部为软岩,下部为较硬岩石时,岩体底部易产生根底[2]。

2.2 大块和根底产生的原因分析

根据岩石破碎机理和爆破效果影响因素分析,深孔台阶爆破产生大块和根底的原因是多方面的,结合大块和根底产生的部位,经分析研究得出大块和根底产生的具体原因如下:

1)产生大块原因

①由于堵塞段过长,孔口堵塞段岩体得到的炸药能量不足,因而爆后会在孔口处出现大块[3],如图2。

图2 孔口处大块

②最前排炮孔前上部即邻近台阶坡面的一定范围内,岩石受前次爆破的破坏,原生弱面胀裂,甚至被切割成“块体”,爆破时这部分“块体”容易震落,形成大块;另外在前排的岩石临近自由面,被爆岩石相互撞击作用减弱,因而形成大块[4]。

③当孔网参数过大时,造成炸药能量不足,使岩石得不到充分破碎,因而形成大块。

④由于底盘抵抗线过大,该部分岩石得不到足够炸药能量而使其不能充分破碎,因而在台阶根部形成大块。

⑤地质构造复杂地带大块:主要是由于裂隙存在使应力波衰减或阻断,同时爆炸气体从裂隙处逸出,致使被爆岩体得不到足够的爆炸能量,因而形成大块[5]。

⑥爆区的后部与未爆岩石相交处因爆破振动及拉裂可能形成大块。

⑦由于盲炮或炸药残爆处形成大块,如图3所示。

2)残留根底的原因

①台阶底盘抵抗线偏大,岩石得不到足够炸药能量而使其不能充分破碎移动,因而形成根底。

图3 盲炮造成的大块

②由于孔网参数过大,孔与孔之间部位岩石得不到足够炸药能量而使其不能充分破碎移动,因而形成根底。

③钻孔超深偏小,底部没有足够炸药能量来克服深部岩石夹制而留下根底。

④由于盲炮或残爆,轻者该处因其他炮孔爆破作用而形成大块,重者时岩石会保持原状,留下严重根底。

⑤岩性分布不均处,如台阶上部为软岩,下部为较硬岩石时,岩体底部易产生根底,这是由于软硬岩交界处存在裂隙或断面,使应力波衰减或阻断,同时爆炸气体从裂隙中逸出,压力迅速下降,致使下部硬岩得不到足够的爆炸能量,因而留下根底。

3 降低大块率和根底率的措施

在保持该露天煤矿剥离爆破的台阶高度、孔径以及炸药品种不变条件下,根据具体情况分析,通过选择合理爆破参数、优化装药结构及科学爆破施工管理等措施,达到降低大块率和根底率的目的。

3.1 选择合理爆破参数

1)前排抵抗线

在保证钻机安全条件下,同时有利于后排孔的推动,应相对减小前排抵抗线Wd,根据钻孔作业的安全条件Wd≥Hcotα+B,根据本工程地质条件,前排抵抗线为Wd=3.5 ~4.5 m, 岩体较完整坚硬处Wd取3.5 ~4.0 m,节理、裂隙发育处Wd取4.0~4.5 m。

其中:Wd为前排抵抗线,α为台阶坡面角,H为台阶高度,B为从钻孔中心至坡顶的安全距离[6]。

2)孔网参数

在深孔台阶爆破中,为了取得良好爆破效果,爆破参数中的孔、排距选择是关键因素。 为提高炸药能量利用率,采取缩小排距b、增加孔距a,实现宽孔距小排距爆破,能有效改善爆破效果降低大块。 排距b控制在4.0 ~5.0 m,孔距a控制在6.0 ~7.0 m,钻孔超深h 控制在1.5 ~2.0 m。 根据炮孔位置的裂隙、岩层分布情况,将软、硬岩石分区设计,易爆破的区域适当放大孔网参数,较难爆破的区域可采取缩小孔网参数、增加超深、加密炮孔、装高威力炸药等措施提高炸药单耗,来降低大块和根底。

3)微差时间间隔和起爆网路

由于同时起爆的炮孔较多,相对来说不利于降低大块率。 故采用“V”形起爆,“V”形起爆每段起爆都是在多自由面的条件下破碎岩石,可以加强岩块间的碰撞和挤压,不仅有前后排岩块碰撞,而且有“V”形两侧岩块的碰撞,从而获得较好的破碎质量,也可减少爆堆范围[7]。

4)选用高精度导爆管雷管,同时提高起爆药包起爆能

选用延时更精确的高精度导爆管雷管,可提高准爆率,实现孔内外微差,能充分地利用炸药爆炸能量,达到降低周边振动,保护未爆矿岩的完整性,从而降低大块率。

以前施工中起爆药包采用的是32 mm 小直径乳化炸药药卷,由于药卷直径较细,所以起爆能力有限。 而起爆能的大小,直接影响炸药爆轰波传播过程,起爆能小,则起爆时爆速低,不利于药包稳定传爆和充分发挥炸药爆破能量,还可能出现残爆现象。 因此,本矿选用起爆感度较低的混装铵油炸药。 为提高起爆药包的起爆能,选用70 mm 大直径乳化炸药药卷做为起爆药包。

3.2 优化装药结构

根据该露天煤矿岩石产状变化大的特点,采取分段装药、不耦合或者辅助小药包、辅助炮孔来改变装药结构和填塞长度等措施,达到降低大块率和根底的目的。

1)岩体构造比较均一时,可以在下部装爆炸威力相对较大的乳化炸药,中、上部装威力较小的粉状膨化硝铵炸药或者混装铵油炸药;当装填成卷炸药时,下部直接丢装破开的药卷成耦合装药结构,中上部装正常药卷逐个吊装,改成不耦合装药结构,如图4 所示。 在保证装药量不变的前提下,提高了炮孔的装药高度,这有利于克服中部和堵塞段大块及根部留底现象。

图4 装药结构示意图

2)岩体构造不均时,采用间隔装药结构,即在炮孔中把炸药分成数段,使炸药的爆炸能量在岩石中按岩体构造布置。 间隔装药时,把大部分炸药装在硬岩或整体性好的岩石段,孔中不装药或少装药部分要选择在爆炸气体可能逸出的岩性薄弱段。如果岩体是水平走向的层状岩石,那么装药部位应该位于较厚或较坚硬的岩层部位。 如图5 所示岩石结构上部为比较坚硬致密的岩层,中部夹一层薄煤,下部岩体相应破碎,采用分段间隔装药时,而空气间隔位置应处于夹着的煤层位置。

图5 岩体构造不均装药结构

3)降低孔口处大块措施:为了改善孔口封堵段较完整坚硬岩体的爆破效果,可采用下列两种方法:

方法一:在炮孔内堵塞段一处设置辅助药包,为避免造成过大的空气冲击波和爆破飞石损坏爆破网路,辅助药包装药量不应该超过5 kg。 如图6所示。

图6 辅助药包降低孔口处大块装药结构

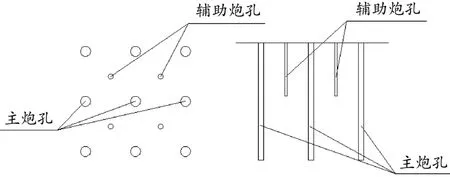

方法二:在主炮孔之间增加辅助炮孔,也能降低孔口处大块。 辅助炮孔孔深较浅,孔径也比主炮孔要小,如图7 所示。

图7 辅助炮孔降低孔口处大块

3.3 科学爆破施工管理

爆破施工管理的质量也决定了爆破效果的好坏,只有严格科学的管理,才能达到预期的最佳爆破效果。 针对以前爆破施工中存在的问题,采取如下的爆破施工管理措施:

1)根据地质资料、现场勘查台阶坡面情况,提前预判易出现大块和根底位置,及时调整孔网参数;通过观察炮孔岩粉确定岩体结构情况,并做好每天的钻孔记录。 孔网参数和孔位的确定要由爆破技术人员通过仪器标定;根据台阶坡面情况,及时调整前排孔底盘抵抗线,保证前排抵抗线均匀;并保证布孔、钻孔、验孔、装药、填塞、连线及起爆每一道工序都要严格按爆破设计进行。

2)混装炸药车装药过程中,操作人员必须把输送炸药管放置到孔底之后进行装药,防止蓬孔,保证炸药能装到位、装够量,发现装药问题及时处理。

3)加强教育与培训,提高爆破作业人员操作水平。

4 结论

导致露天煤矿石方剥离爆破效果不佳的原因很多,只要抓住主要影响因素,通过技术与管理两方面措施,科学合理设计爆破方案,严格按爆破方案施工,加强现场精细化施工管理,及时反馈特殊位置地质的信息,各工作环节严格按照标准化施工流程作业,就能从根本上降低大块率和根底率。

现场工程实践证明,本措施行之有效,爆后的岩石块度更加均匀,大块率和根底率明显下降,全面提升了爆破效果,可为类似矿山爆破提供借鉴。