简析油墨的乳化

■ 文/高斌

一、前言

胶印油墨乳化是影响印刷质量和印刷速度的关键问题。在胶印印刷过程中,油墨和润版液并不是绝对不相调和,由于润版液和油墨同时存在于印版上,在机械力的作用下,着墨辊、着水辊以及橡皮滚筒等的高速剪切力、高速挤压接触和其他因素的作用下.油相与水相间也会发生相互作用.使水分成细小的液滴不同程度地分散在油墨中,这就是油墨被乳化的现象。

乳化是水被分散到另一种与之不相混溶液体中的现象,在这一过程中,既有可能生成O/W型水包油乳状液,也可能生成W/O型油包水乳状液。水包油型乳状液对胶印印刷有很大的危害性.它会使油墨的流动性和粘性发生变化,油墨流动性、传递性变差,糊版、堆墨、墨辊脱墨,印迹失光,透明度下降,影响印刷干燥速度。另外严重的油包水型乳状液也会造成油墨粘度下降,墨丝变短。绝对不乳化或吸水量较少的油墨会造成油墨传递性差、花版、上脏等印刷故障。因此适量的油包水型乳化油墨也是胶印油墨所必须的,完全拒水的油墨也是无法完成正常印刷的。

二、油墨乳化产生的原因

造成油墨乳化来自多方面的原因,有油墨的组分、纸张、润版液以及各种印刷条件都会造成油墨过渡乳化。

(一)连接料

松香改性酚醛树脂是胶印油墨的主要组成部分,连接料本身含有极性基团羰基、羟基,并且具有一定碳值,羟基对颜料的润湿起到很好的作用,但如果树脂的酸值太高,醇酸树脂用量过大则油墨的极性增强都会加速油墨的乳化。树脂内部结构不同,油墨抗水性也有差别,随着凝胶剂用量的增加,可以明显降低连接料的吸水性,因此通过采用高粘度低粘性树脂连接料,提高酚醛树脂中浆的含量,降低松香的含量(醇酸树脂用量不要超过10%)均可改善连接料的抗水性能。

(二)颜料

同一系列的标准四色版油墨之所以在抗水性存在着差别,主要取决于颜料的化学性。颜料具有亲水性和憎水性,胶印油墨所用颜料既要不溶于水及酸,又要具有抗水性能。如果亲水性比亲油性(指连接料)强,油墨里原来被连接料所包住的颜料表面有可能在一定条件下被润版液所置换,使油墨失去流动性,严重时产生水包油的乳化现象。由于普通的色淀颜料的体质料往往是亲水的,颜料中的染料成分遇到酸性水后,染料会很快析出溶解于水中,造成乳化故障。如果颜料颗粒较粗、粘度不够,在油墨轧制过程中同连接料结合不够牢固,在印刷中与酸性接触后极易吸收水份而自身产生膨胀,逐渐与连接料脱离而产生乳化使印刷润版液中出现颜料溶于水的带色现象。

(三)助剂

油墨中冲淡剂加放太多,常用辅助白油成分是碳酸,维利油成分是氢氧化铝,本身都是乳化剂。油墨中催干剂放得越多越能引起油墨的乳化故障。因为油墨干燥剂大都由重金属钴、锰、铅和有机碳酸根两部分组成,属于皂类,是典型的强乳化剂。加入适量的干燥剂能加快油墨的干燥,但过量则极易引起乳化,反而降低干燥速度。

分散剂能帮助连接料润湿颜料、改善油墨性能。因为分散剂一头是极性弱的大分子,一头是羰基、羟基的等极性基团,也会增加油墨的乳化。

(四)纸张

纸张表面的胶料、涂料或其他填充料中都会有一定表面活性物质,具有一定的水溶性,在印刷过程中经湿水这些表面活性物质脱落,并通过印版传递到墨辊与油墨相结合,使油墨的吸水性增大,引起油墨乳化过度,版面水份越大,溶解填充料越多,乳化越严重,施胶不好、纸张疏松、蹭粉、蹭毛越严重的纸张也容易引起油墨的乳化。

(五)润版液

润版液的重要性能是润湿,润版液的润湿性能由表面张力决定。电导率主要反映润版液中离子浓度的变化。一般800~1300us/cm,过高会延长油墨干燥时间,过低会出现印版表面干燥、橡皮布表面堆墨。由于平衡关系要求水墨表面张力一致,这就要求润版液表面张力36~45MN/m。在润版液浓度一定条件下,版面水膜越厚,水和油墨接触的机会增加,沿着着墨辊传递的水分增多,经滚筒墨辊相互挤压促使油墨加速乳化。润版液浓度越高表面张力就越小,和油墨之间界面张力也随之变小,油墨乳化越严重,润版液乳化到油墨中后降低墨膜内聚力,影响油墨在墨辊和纸张的附着和粘附,因此影响墨膜的分离和传递,所以为使油墨达到良好印刷适应,油墨中水量的控制是关键。

(六)油墨

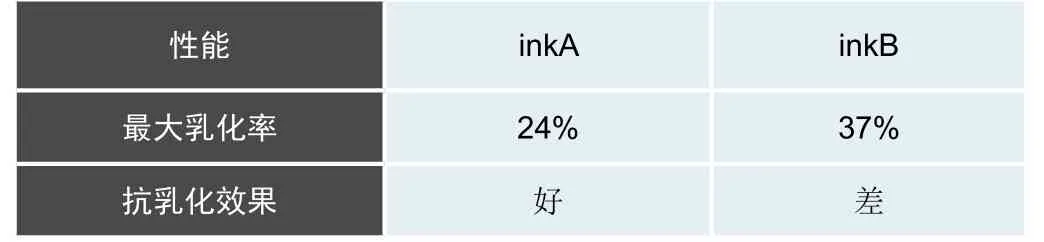

如果油墨的粘性小,流动度大,它的抗水性差,影响水墨平衡会损失套印性。我们现在使用DUKE乳化测定仪,通过它可以测定油墨的最大乳化量和绘制出乳化曲线可以判定油墨的抗水性。如图1,表1。

表1 两种不同油墨的乳化率

图1 两种不同油墨的乳化曲线

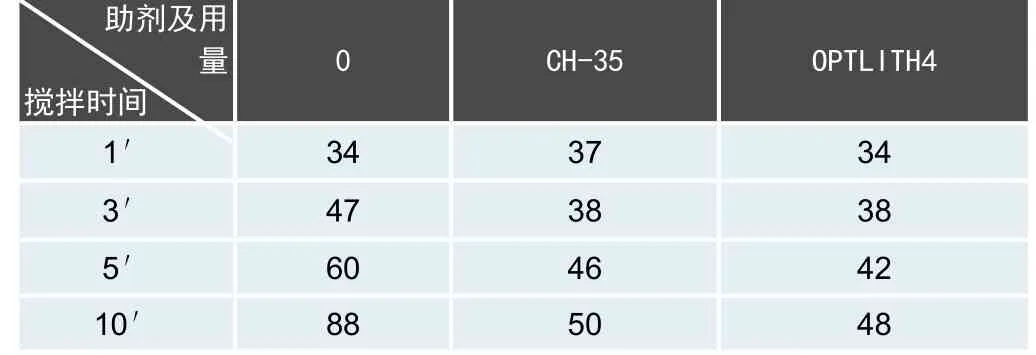

度克法:采用机械搅拌方式进行油墨乳化实验。在容器中加入50克油墨及50克蒸馏水,以每分钟90转的速度,测定1′3′5′10′15′20′油墨的进水量,来计算油墨的乳化率,如表2所示。

表2 DUCK仪 50克墨 50克水/25℃ 观察油墨的出水量

研钵法:在25℃室温下,称取5克被测油墨于研钵中加入10克水,研磨5分钟(速度约90~100r/min)将水倒净称的乳化墨的重量,计算油墨的乳化率,如表3。

表3 A油墨 研钵法

乳化率=(乳化墨重-5)/5×100%

油墨乳化会使油墨粘度急剧下降,墨丝变短,转移性能变差,同时侵入油墨的润版液会腐蚀墨辊,在墨辊表面形成亲水层排斥油墨,造成金属墨辊脱墨、飞墨等故障。油墨乳化后,印刷密度下降,印品发虚发白,对于出现严重乳化现象要分析原因采取相应措施,加以杜绝。

根据实验经验,要防止油墨乳化,首先要控制润版液的PH值和电导率,提高油墨的粘度,油墨粘度大,其分子内聚力大,抗水性强。

其次是控制好版面的水分,在不糊版的前提下尽可能的减少印版供水量。

第三,把握好油墨的酸性,合理控制油墨中树脂含量,油墨中少加油酸、白油及维利油,减少催干剂用量。

第四,要检查纸张质量,保证纸张质量符合要求,如果发现纸张印刷适性不合要求就要对油墨配方进行调整或更换适合的纸张。

因此在平版印刷的实际工作中要彻底解决和防止油墨乳化现象是不可能。因为油和水在机械的作用下,本身就会产生乳化。在实际生产中,油墨微量的乳化是正常的现象,对印刷还有利。乳化率是一个很重要的参数,更重要的是油墨乳化达到平衡的速度,为了减少乳化率,加快达到平衡的速度,缩短达到平衡的时间,除了从墨的原材料(连结料、颜料、添加剂、溶剂等)着手优化外,还可以采用抗乳化助剂来帮助。

通过对A油墨添加不同的抗水剂来反映油墨的乳化性能来满足印刷的实际要求。

三、结果

总之,提高抗水性,解决水墨平衡问题,应以油墨组成的各个要素着手,连接料颜料、助剂等的各个方面去选择和验证,从而优选出最有效的解决方法,使油墨产品能满足印刷的要求。