热转印技术在金属包装上的应用前景简析

■ 文/郭莹莹

热转印是将文字或图案等信息预先印刷在热转印的中间介质转印纸或薄膜上,通过加热加压的方式,将中间介质上的图文转移到承印物上的工艺过程。

热转印的工艺过程分为热转印膜的印刷及热转印两部分。其中热转印膜的印刷是整个工序的重中之重,因为它不仅关系到文字、图案阶调层次的再现,关系到整个版面的颜色鲜艳度、饱和度,更重要的是离型剂和胶粘剂也在这个过程中实现,直接影响后续工艺的进行。

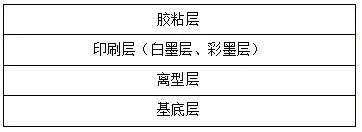

热转印膜的结构一般分为四层,即胶粘层、印刷层、离型层和基底层。如图1。

图1 热转印膜结构

热转印膜四层结构的作用分别是:

基底层:是热转印膜的载体,即离型剂、油墨及胶粘剂涂布的载体,一般要求该载体耐高温、耐高压、拉伸变形小。热转印膜的载体有很多,包括PVC、PP、PET,但是应用最广泛的还是PET聚酯薄膜,简称PET薄膜。它是一种无色透明、有光泽的薄膜,机械性能优良,刚性、硬度及韧性高,耐穿刺,耐摩擦,耐高温和低温,耐化学药品性、耐油性、气密性和保香性良好,是常用的阻透性复合薄膜基材之一。在热转印膜的结构中,PET具有高温作用下变形率低、稳定性好、离型性好的特点,特别是在彩色阶调原稿再现方面具有明显的优势,印刷适性更好,且热转印的过程中生产效率高。

离型层:上面涂布离型剂,离型剂是一种具有离型性、成膜性和粘合性的低粘度的透明树脂。在常温下保持固体状态,在加热达到一定温度的条件下可以融化流动,与基底层的粘结力变小,能够快速从基底层脱离。离型剂是完成印刷层与基底层脱离,将图文转移到承印物表面的关键之一。它要求离型剂具有良好的离型性能,既要让印刷层与基底层实现剥离,还要完全准确剥离,没有任何残留。同时离型层需要具有良好的耐磨性,可以保护印刷层,降低空气中一些物质对油墨层的侵袭、腐蚀。

印刷层:是印刷油墨的一层,再现图文的色彩和阶调层次。通过离型剂的分离,印刷层可以全部转移到基材上,体现印刷品的最终效果。印刷层在印刷的过程中,一般先印刷彩色油墨,再印刷白色油墨,这样在转印的过程中,彩色油墨置于白色油墨之上。

胶粘层:它的基本性能是在加热过程中,胶粘层融化与承印物表面之间产生较大的粘结力,将印刷层与承印物胶粘起来,保证印刷层与承印物表面结合牢固。胶粘层的胶粘剂应该与承印材料相匹配,不同的胶粘剂,由于化学成分的不同,与不同的承印物结合,粘结力差异比较大。不同的承印物应该匹配不同成分的胶粘剂,用以保证胶粘层与承印材料之间的结合力。

总体来说,热转印的过程首先在基底层上涂布适量的离型剂,在此基础上印刷彩色油墨,色序一般为CMYK四色+白色,然后进行胶粘剂的印刷,至此完成整个转印膜的生产工序。在进行热转印时,胶粘层的胶粘剂在温度和压力的作用下发生融化,与承印物表面产生牢固的粘结力,同时离型层的离型剂融化流动,粘结力变小,与基底层分离,白色油墨首先转移到承印物上,CMYK四色油墨转移到白色油墨上面,从而完成油墨层从转印膜到承印物的转移。

热转印的工艺过程具体见图2。

图2 热转印工艺过程

在国内,整个热转印行业经历了一个从无到有并且逐步趋向成熟的阶段,现在基本上已经发展成一整套完善的工艺体系。热转印技术具有绿色环保、图案附着力强、经久耐磨、不易褪色且生产效率高等特点,而且可以适应不同材质的承印物,包括PVC、PP、亚克力、木材、皮革、织物、金属材料等。同时在印刷方式方面灵活多变,不仅可以与传统的凹印技术相结合,还可以与目前蓬勃发展的数码标签打印技术相结合,图案精度更高、色彩更加鲜艳、饱和度高,且无需制版,实现图文信息的数据化、可变化、定制化服务。

金属包装,顾名思义,是指金属材料(主要指镀锡板,也包括镀铬板)应用于饮料、食品等的两片罐、三片罐以及喷雾罐等包装。一般分为两片罐和三片罐。两片罐是由罐身和罐盖两片金属材料(一般为铝材或镀锡版)组成,例如可口可乐、百事可乐、百威啤酒等金属罐,这种产品生产工艺为先成型后印刷,一般采用水性油墨,传统印刷方式一般采用柔版印刷。三片罐是由罐身、罐底和罐盖三片金属材料(一般为镀锡版或镀铬板)组成,罐身有接缝。这种产品生产工艺为先印刷后成型,一般采用传统热固型油墨和UV紫外固化油墨,传统印刷方式一般采用平版印刷。详见图3。

图3 金属包装产品结构及印刷工艺分类

无论是传统的二片罐柔版印刷还是三片罐平版印刷,因为涉及到制版工艺,对订单的起印量都有一定要求,而且无法实现可变数据印刷,无法满足如今市场上产品小批量、个性化的需求。在此契机下出现的数码喷墨打印技术,可以一键解决短单、个性化定制的需求。所谓“喷墨印刷”(Ink-jet Printing)是一种无接触、无压力、无印版的印刷复制技术。它具有数字化印刷的特征,不需要制版,可实现小批量、个性化、可变信息印刷。首先将计算机存储的图文信息输入喷墨设备,再通过特殊的装置,在电脑的控制下,由喷嘴向承印物表面喷射雾状的墨滴,根据电荷效应在承印物表面直接成像,成为最终的印刷品。由于数码印刷技术无需制版,通过数字化工作流程来管理和控制数据参数和工艺过程,工作效率因此得到大幅地提升。

但是目前的两片罐UV数码打印技术在实施的过程中,由于罐子必须套在芯棒上进行传输打印,必须为芯棒预留作业空间,所以目前只能针对未成型的空罐进行打印,打印工序之后还需要进行缩颈、翻边成型,这个过程中会产生不可预知的废品率,如果溢量打印,对于单个品种数量极少的产品溢量难以掌控,同时也会大大增加订单单耗成本。如果废品率的绝对数量超过溢量,那么则需要返回打印工序重新进行生产,大大降低了生产效率。热转印技术则灵活得多,不仅可以针对空罐进行转印,而且也可以针对实罐转印,转印形式兼容性更高。在这样的技术背景下,针对传统的比较常用的通用罐型,可以实现统一安排生产制罐,再根据客户图文的具体要求实现客户订单的信息匹配,生产效率实现最大化,生产成本最低化。

而在三片罐印刷领域,热转印技术应用前景也非常广泛,尤其是在DRD浅冲罐方面,具有得天独厚的优势。传统的DRD浅冲罐都是在平张铁上进行预变形图文的印刷,然后进行冲制成型。图文的预变形是通过专门的变形软件完成,软件中的预变形是基于基材变形率在圆周各个方向百分之百均匀的理想条件下进行。而在实际生产中,由于基材本身的性能和生产工艺实际状况,无法实现基材在圆周各个方向的变形率百分之百均匀一致,同时由于模具在加工的过程中也无法实现理想状态的零误差,因此市场上的DRD浅冲罐产品图文变形率都存在一定的差异化,表现为文字、线条出现完全变形的状况,产品表观受到一定影响。而热转印技术可以完全解决这个技术问题,因其是在产品成型后进行转印,通过加热加压的方式,将热转印膜上的油墨与基底层剥离,墨层转移到已成型的金属罐上,故而规避了材料变形率不均匀的问题。且油墨直接附着在金属基材表面,与传统金属制品质感表观一致,消费者不需改变对原有金属包装产品的认知属性,市场认同度高。

总而言之,热转印技术符合金属包装个性化、定制化、柔性生产的发展趋势,应用前景看好。但是热转印技术在金属包装上的应用推广也存在一些问题,因为热转印工艺涉及离型剂和胶粘剂的生产,与数码印刷的结合工艺有待进一步整合、优化,实罐热转印的速度还不是特别快,同时由于离型剂和胶粘剂的制版问题,在成本方面的优势还没有完全体现出来。转印膜的制作质量直接关系到印刷图案的转移是否彻底,除了与作业时的温度和接触时间有关外,离型剂与印刷油墨、离型剂与基底层的匹配性也是关键。此外,转印后的产品漆膜在耐划伤方面性能还有待进一步提升,胶水和金属基材的匹配性有待进一步研究优化。随着热转印技术的不断发展,材料和工艺的不断优化,热转印技术的优势必将日益凸显。未来,热转印技术在金属包装领域将发挥更大的作用。