混凝土结构检测值偏差与失真

李波

(重庆绿色建筑材料工程技术研究中心,工程师)

目前施工现场混凝土实体结构回弹检测标准有 JGJ/T 23—2011《回弹法检测混凝土抗压强度技术规程》。重庆市针对重庆地区特有材料出台了 DBJ 50—057—2006《回弹法检测混凝土抗压强度技术规程》。但是随着石灰石粉、粉煤灰、矿渣粉等掺合料在混凝土中的大量使用,对混凝土的回弹结果产生了非常大的影响。

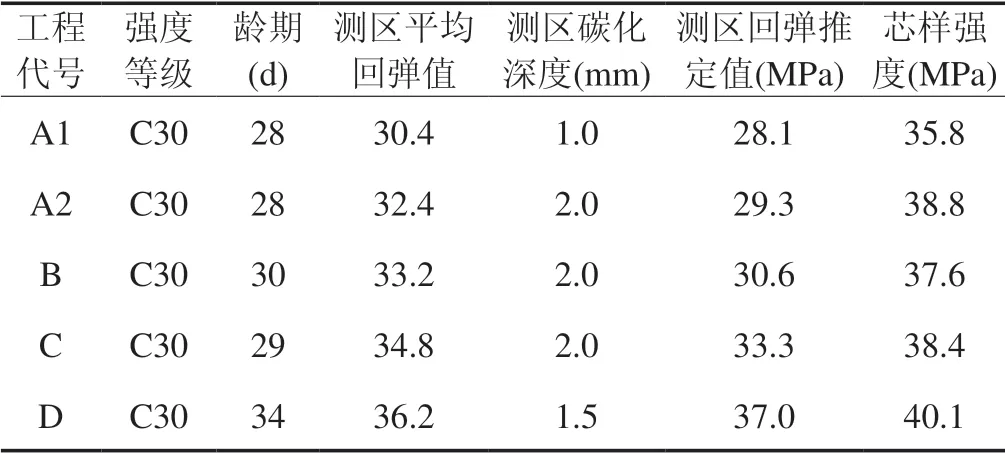

我司也接到施工单位的大量反馈,现场实体验收回弹不合格,通过钻芯实验检测合格的事宜比比皆是。为探究掺合料、回弹数值和芯样强度的定性关系,我司中心实验室在工程应用上做了大量实验,部分试验数据如表1。

表1 实体结构回弹及钻芯强度对照表

表1 中的 A2、B、C、D 工程均采用相同配合比,A1 与 A2 采用相同胶凝材料,A1 则为全水泥;浇筑过程均有实验人员全程跟踪,无任何质量违规行为。浇筑完成后,采用相同拆模周期和自然养护方式。回弹值的换算采用 DBJ 50—057—2006《回弹法检测混凝土抗压强度技术规程》中附录 A-3 泵送混凝土测区强度换算表。我司研发中心实验报告中得出结论,随着掺合料的掺入,混凝土的碱度降低,抗碳化性能减弱。结合表1,标准附录 A-3 中的换算数据与钻芯数据差异较大。这也是工程混凝土回弹检测不合格的重要原因之一(前提是混凝土自身强度满足设计要求),掺合料的大量使用,在降低混凝土生产成本的同时,提高了混凝土后期强度和混凝土的可施工性能。但是忽略了混凝土的自身抗碳化能力,导致现场检测人员的误判和目前实施使用的标准修正结果与实际结果的失真。质量监督站、监督部门只能通过现场钻芯取样、结构鉴定等破坏性实验进行检测,对建筑结构的影响是比较大的。且不同检测机构对芯样加工水平参差不齐,导致芯样的检测结果也失去代表性。

建议新材料标准出台的同时,职能部门需要尽快补充或更新相应的检测标准,以满足现场实体检测的准确性。