渠道混凝土衬砌一体化设备施工工法

(新疆额尔齐斯河流域开发工程建设管理局,新疆 乌鲁木齐 830000)

北疆供水一期工程在输水明渠排水改造建设中使用了自主研发的混凝土衬砌一体化设备并建立了标准化、精细化的施工工法。通过一体化设备的联合作业,实现了在混凝土塑性阶段完成摊铺、成缝、表面成型等各道工序,有效地控制了混凝土裂缝的发生,填补了混凝土在塑性阶段结构缝成缝和表面成型技术与设备的空白,替代了传统混凝土施工机械切缝模式,加快了施工进度,提高了工程质量,使渠道工程建设更优质、更高效、更快速。

1 一体化施工设备组成及性能

1.1 一体化设备的组成

混凝土一体化施工设备由三部分组成: HCCSM 8000多功能混凝土置缝机、HCSM8000多功能混凝土表面成型机、HSM8000滑模衬砌机,见图1。

图1 一体化设备现场作业

1.2 一体化设备性能

一体化设备性能参数见表1。

表1 一体化设备性能参数

2 工艺原理及流程

2.1 工艺原理

根据工程结构断面型式研发的HSM8000滑模衬砌机可完成异形断面的混凝土摊铺工序;HCCSM8000多功能混凝土置缝机在混凝土塑性阶段通过置缝台车将结构缝嵌缝和止水材料置入衬砌断面设计深度内并使分缝和止水材料能与混凝土充分胶结;HCSM8000多功能混凝土表面成型机机身为辊筒结构,作业时辊身抹刀与混凝土表面呈线性接触,可一次性完成异形断面混凝土表面整形工序。

2.2 工艺流程

混凝土工程施工工艺见图2。

图2 渠道混凝土衬砌施工工艺

3 混凝土一体化设备施工操作要点

3.1 一般规定

3.1.1 混凝土配合比与拌和站要求

严格按照设计及规范要求,调配出适宜的施工配合比,本工程推荐采用一级配。拌和站生产能力应满足混凝土浇筑强度要求,混凝土的拌和、运输能力与浇筑强度应匹配。拌和站设备配置及位置选择应满足质检和环保部门要求。

3.1.2 作业人员要求

因本工程混凝土衬砌属于高度机械化施工,机械操作人员水平直接影响工程质量和进度,作业人员必须相对固定且要进行岗前培训。每台设备的岗位职责、操作要领要绘制标识牌悬挂于明显的位置上。

3.1.3 试验段施工

试验段长度一般不小于400m。试验段施工前,应首先对混凝土配合比进行实验性拌和,验证混凝土的和易性、含气量、坍落度等指标。通过试验段施工确定滑模衬砌机、混凝土置缝机、多功能表面成型机三种设备之间联合作业的施工参数,确定施工组织形式和辅助人工配置数量,制定施工操作细则。

3.1.4 混凝土运输

混凝土搅拌运输车单车容量不宜小于10m3,配置数量根据拌和站拌和能力、施工进度、运距、路况综合确定,可以按下式估算:

式中Ν——搅拌运输车总数;

Κ——最长单程运输距离,km;

γ——新拌混凝土密度,kg/m3;

Q——拌和站的拌和能力,m3/h;

v——车辆行驶速度,km/h;

P——车辆载重能力,kg/辆;

ξ——车辆完好出勤率,%。

混凝土运输时间:从拌和站出料到运输、卸料完毕,允许最长时间不大于45min。

3.1.5 混凝土施工一体化设备安装

混凝土一体化设备安装前应进行轨道轴线、高程的校验,对轨道进行稳定性加固。所有一体化设备的安装应在生产厂家技术人员指导下严格按使用说明书的要求进行。调试遵循“先分动,后联动;先空载,后负荷;先慢速,后快速”的原则。

3.2 混凝土摊铺

3.2.1 模板支立

采用与混凝土厚度相同的槽钢作为横向挡头模板,槽钢后面每隔1m焊接长0.6m、直径14mm的圆钢,用于压设沙袋固定模板,此模板只在停机时使用。坡脚模板采用与混凝土厚度相同的铝合金型材,用连杆支撑在下部轨道上固定。

3.2.2 混凝土布料

混凝土衬砌开仓前应安排专人负责指挥布料。混凝土搅拌运输车就位卸料前,可用少许水润湿运输车的下料槽和衬砌机布料输送带。混凝土搅拌运输车卸料自由下落高度应不大于0.5m。布料过程中应设专人监视各分仓斗内混凝土数量,保持各料仓的料量均匀,防止欠料。新旧断面接缝处、模板周边须人工辅助布料。

3.2.3 混凝土摊铺

混凝土的布料厚度根据坍落度的大小由试验段施工确定,本工程确定摊铺厚度在10.5~11cm之间。滑模衬砌机在摊铺混凝土时要设专人监测摊铺厚度并检查振捣棒的工作状况。若整体厚度不够应及时停机检查调整设备,局部不足可由人工补料,后续由多功能成型机压实。按照试验段确定的振捣时间、衬砌机行走速度等参数执行,确保混凝土不漏振、不过振、不欠振,见图3。

图3 滑模衬砌机现场作业

3.3 伸缩缝、诱导缝置缝施工

3.3.1 置缝机的组成

置缝机由行走系统、液压升降系统、置缝台车总成(刀架、熨平板)、置缝台车控制系统组成。伸缩缝和诱导缝的施工均由同一台置缝机实施。

3.3.2 伸缩缝和诱导缝的设置及施工顺序

本工程诱导缝平行于渠道轴线方向布设,位置在衬砌断面的1/2处。伸缩缝沿衬砌横断面方向布设,每3m设置一道。当混凝土摊铺完成一定长度后(本工程为20m),开启置缝机先进行诱导缝施工,后进行伸缩缝施工。诱导缝施工完成后将置缝台车刀架旋转90°即可进行伸缩缝施工,诱导缝与伸缩缝呈十字交叉形布置。

3.3.3 嵌缝材料组成

诱导缝嵌缝材料为高压闭孔板(规格50mm×5mm);伸缩缝嵌缝材料由高压闭孔板和橡皮止水带组成,结构型式为十字交叉形(上部为45mm×20mm高压闭孔板,中间为50mm×5mm止水橡皮;下部为45mm×20mm高压闭孔板)。

3.3.4 诱导缝施工

a.接通主电源,开启置缝机行走系统,置缝机整机定位。

b.将诱导缝分缝材料穿过置缝台车总成刀架,始端外露约 50mm。

c.操作置缝机升降控制系统装置,使置缝台车刀架向混凝土表面方向移动,当刀架接触混凝土表面时,开启振动电机,置缝刀将分缝材料嵌入到混凝土内部设计深度。开动置缝机,向诱导缝布设方向移动,分缝材料连续不断被置入混凝土内部,置缝台车的熨平板联同刀架同时振动,将分缝材料周边的混凝土振动密实、表面恢复成型。置缝机行进至衬砌断面末端时,人工剪断高压闭孔板,待高压闭孔板全部嵌入完毕后,置缝机停止行走,置缝台车停机。操作置缝机升降系统,将置缝台车刀架提起至上限位置,完成衬砌混凝土诱导缝置缝工序,见图4。

图4 诱导缝施工现场

3.3.5 伸缩缝施工

a.衬砌断面诱导缝置缝工序完成后,开启置缝机行走装置,移动置缝机至伸缩缝置缝起点处,整机定位。

b.将置缝台车刀头旋转90o并锁定,将提前加工好的伸缩缝分缝材料穿过置缝台车总成刀架,始端与特制锚钩连接,锚钩另一端挂接在纵向模板顶部。

c.开启置缝机升降控制系统,将置缝台车刀头嵌入混凝土底部,开启置缝台车振动电机。

d.开启置缝机行走装置,置缝台车沿置缝机上固定轨道行走,将分缝止水材料嵌入混凝土内部。置缝台车的熨平板联同台车刀架同时振动,将分缝材料周边的混凝土振动密实、表面恢复成型。置缝台车行进至混凝土断面末端时,限位装置会使台车及时停机,一道伸缩缝置缝工序完成。操控升降系统提起置缝台车,开启置缝机行驶至下道伸缩缝位置,重复上述操作步骤,完成下一道伸缩缝嵌缝施工,见图5。

图5 伸缩缝施工现场作业

3.4 混凝土表面成型施工

3.4.1 混凝土多功能表面成型机的组成及特点

混凝土多功能表面成型机的组成包括行走系统、液压升降系统、成型车总成、成型机控制系统。成型机工作时辊体与混凝土表面呈线性接触,实现了从平面到曲面过渡和曲面甚至是连续曲面等异形混凝土结构表面的连续成型作业,传统的圆盘式混凝土表面收光机只适用于平面混凝土。

成型机总成转速可调、振动频率可调、行走速度可调,可根据混凝土初凝前的不同物理特性阶段实施不同模式的表面成型措施。作业时还可进一步提升混凝土浆体的密实度,可对混凝土衬砌表面进行多次整形和缺陷修复,可模拟人工压光功能,实现混凝土表面的镜面效果。

3.4.2 混凝土表面成型施工的步骤

a.接通主电源,开启整机行走系统按钮,整机定位,开动成型车至需要成型的初始位置并处于工作预备状态,按照试验段确定的参数,调整设定成型机总成的行走速度。

b.设定成型台车的频率为成型频率,辊体旋转;开启振动电机,开启升降装置,辊体缓慢下降至混凝土表面;开启成型机总成移动控制系统,辊体沿衬砌面往复运动,对衬砌面提浆整形。根据现场衬砌面提浆整形情况,上述过程可以重复多次,直至达到最佳效果。

c.表面提浆整形完成后,停止辊体转动和振动。开启升降系统,调整辊体与混凝土表面距离,使辊体抹刀面下压混凝土表面,操作成型台车移动控制系统,使成型机总成向上单向移动,辊体抹刀对衬砌混凝土表面进行压光成型,成型台车行驶至衬砌面上端时限位开关动作,停止压光,完成单幅混凝土表面成型工序。该操作流程可以根据实际效果多次重复实施,直至达到最佳效果。

d.操控成型机行走装置沿衬砌断面长度方向前行一幅,按照上述流程连续作业,成型机跟随在置缝机之后持续进行混凝土衬砌表面成型,实现衬砌混凝土表面成型快速作业,见图6。

图6 混凝土表面成型现场作业

3.5 混凝土表面人工辅助成型

多功能混凝土表面成型机完成作业后,人工对衬砌面边角收光成型不足的部位进行补强,进一步提升混凝土表面收光成型质量。混凝土表面人工辅助成型,采用自行式台车作为收光抹面平台,安排专人在台车上用钢抹子辅助收光。

3.6 混凝土养护

混凝土养护采用全封闭膜下喷灌养护技术,养护时间不少于14天。养护期间设专人负责,并做好养护记录。低温季节为提高养护质量可采用蒸汽养护法以提高混凝土早期强度。

4 进度和经济效益分析

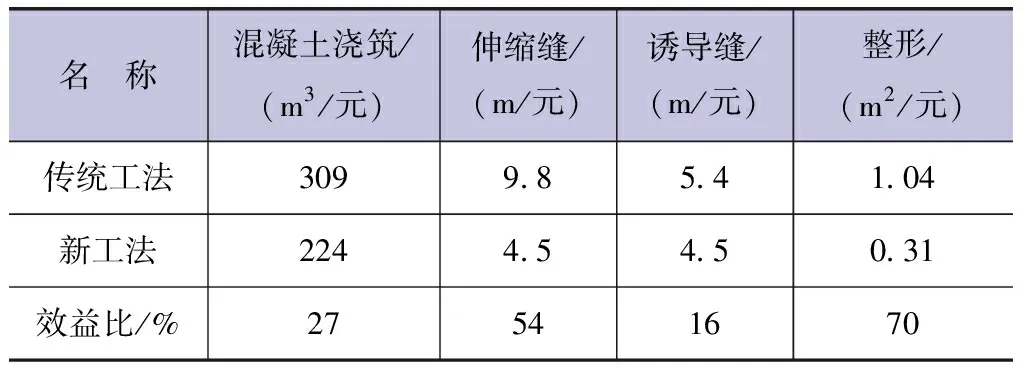

一体化设备施工工法实现了在混凝土塑性阶段完成混凝土结构缝制缝工序,替代了传统的混凝土机械化衬砌的切缝工序,在施工进度上比传统混凝土机械化衬砌提高数倍。经济效益方面,成本低,效益好。经济效益分析见表2。

表2 经济效益分析

5 结 语

渠道混凝土衬砌一体化设备施工工法已在北疆供水工程总干渠、南干渠排水改造项目中成功应用,具有操作简单、适用性广的特点,对水利工程老旧渠道提升改造具有一定的推广应用价值,若应用于大平面混凝土施工则进度更快,效益更佳,尤其在混凝土塑性阶段完成分格置缝工序和混凝土异形结构面表面成型,是混凝土机械化施工的一次重大革新,提升了混凝土工程绿色施工水平。