西铭矿通风系统与瓦斯治理的历史沿革和展望

赵文曙

(西山煤电股份有限公司 西铭矿, 山西 太原 030052)

矿井通风与瓦斯治理是一项极其复杂的综合性、系统性工程,涉及到各方面的具体工作。矿井通风系统设计是矿井总体设计的一个重要组成部分,它的基本任务是结合矿井开拓、开采设计,建立一个安全可靠、经济合理、便于管理的通风系统,并在此基础上计算各用风地点所需风量、总风量和总风压,以利于选择矿井通风设备,通风系统选取的合理性关系到瓦斯治理的难易程度。本文以西铭矿历史发展为轴线,阐明矿井通风与瓦斯治理之间的相互关系。

1 矿井系统现况

西铭矿通风系统设计,兼顾了矿井中长期阶段的通风要求,当前矿井采用“七进三回”机械抽出式通风方法,分区混合式通风方式,具有完整独立的通风系统。矿井目前总进风量36 297 m3/min,总回风量36 623 m3/min,有效风量34 664 m3/min,有效风量率95.50%.

2 通风系统和瓦斯治理的衍变

2.1 早期阶段

西铭矿成立于1956年,初期的采煤方法有刀柱式、房柱式、巷柱式,采用爆破方式落煤,工作面较短、工艺简单,出煤方式比较原始。采空区顶板利用回采工作面采场周边或两侧的煤柱支撑,采后不随工作面推进及时处理采空区,造成大量的采场空洞,形成瓦斯库,且生产时通风系统多采用串联通风系统,管理复杂,常造成瓦斯积聚隐患。

建矿初期至1998年,由于采煤面多数为走向不超过1 000 m的储量较小的工作面,采煤面瓦斯涌出量在8 m3/min以下,矿井采煤面通风系统采用纯“U”型系统,未采用任何的瓦斯抽采措施和手段,单纯依靠风排即可解决瓦斯隐患。矿井的绝对瓦斯涌出量多年保持在20~50 m3/min,瓦斯隐患对矿井的威胁程度不太突显。掘进面瓦斯涌出量在0.3 m3/min以下,巷道开拓掘进期间,采用28 kW局部通风机即可保证掘进头面能够安全掘进。

2.2 中期阶段

1999—2012年,随着采掘部署接替,工作面向西四采区、南二采区、小南四采区、南四采区延展,矿井瓦斯涌出量也呈现出跳跃式增长,矿井绝对瓦斯涌出量也增加至60~85 m3/min,单纯依靠纯“U”型通风系统难以解决瓦斯问题,各类瓦斯安全隐患逐年增加,突出表现在:上隅角瓦斯时常出现超限积聚,检测采空区内局部区域瓦斯浓度甚至出现“白板”现象,回风流中瓦斯浓度也增加至0.50%~1.0%. 矿井通风系统也变得更为复杂化、网络化,部分下层煤工作面利用上层煤的采空区、空巷进行不合理通风,瓦斯不仅没有得到治理,反而给煤层自然发火造成了隐患。北三采区下组煤9#煤开采时,曾发生49309采空区自然发火封闭工作面支架、设备事故,49308采煤面后部遗煤自燃产生一氧化碳威胁采煤面安全生产事故。

矿井于2006年建立冀家沟地面高负压瓦斯抽采泵站,2012年建立低负压瓦斯抽采泵站,通过瓦斯抽采缓解了风排瓦斯压力。高负压抽采系统安装3台2BEC72-1BG3型水环式真空泵,电机功率560 kW,最大吸气量450 m3/min,其中1台运行,2台备用;低浓度抽采系统安装2台2BEC-100型水环式真空泵,电机功率1 120 kW,最大吸气量1 000 m3/min,其中1台运行,1台备用;在南四盘区、西十二采区各建有1座移动抽采泵站,均安设有2台2BEC-52型移动抽采泵,电机功率315 kW,最大吸气量260 m3/min,1台运行,1台备用。

2004年,开采南四采区时,为彻底治理上隅角瓦斯,通风系统由单纯的“U”型系统升级为“U+L”型系统。通过增加一条瓦斯治理巷、开掘采空区排瓦斯横贯方式治理上隅角瓦斯,见图1,在南四采区48707工作面开采期间,“U+L”系统首次应用,瓦斯治理取得了一定的效果,同时发现还存在一些问题,主要是:横贯间距严重影响上隅角瓦斯治理效果,横贯间距控制在120 m以内效果较好,超过120 m后,由于采空区跨塌冒落密实,后部横贯回风不畅,仍会造成上隅角瓦斯出现超限隐患。通过实践应用得出,最理想效果是控制在50~80 m,不易过宽。但仔细分析就会发现,“U+L”型系统同样存在采空区通风问题,瓦斯治理可能取得较好的效果,但煤层自然发火隐患同样存在。

图1 回风巷埋管抽采采空区瓦斯示意图

48707工作面在开采过程中遇到横贯间距超过130 m,上隅角瓦斯仍时常出现超限现象。2005年初,西铭矿在南四采区建立了一座移动抽采泵站,采用200 mm铁管作为抽采管路,上隅角瓦斯经埋管抽采,经移动抽采泵排至南四采区回风巷内,通过采用移动抽采泵,上隅角瓦斯治理得到了抑制,短时期内瓦斯降到了1.20%以下安全值。

2006年,西铭矿在小南四采区开始对下组煤8#煤层进行本煤层钻孔施工并进行预抽,同时设计了底抽钻场对下邻近层9#煤层进行预抽,并通过底抽钻场巷道对采空区进行抽采。同时,又在回风侧巷道施工顶板裂隙带钻场,布置穿层钻孔对裂隙高位区域进行抽采,采用多打孔、打深孔、全方位、立体化模式,瓦斯治理取得了较好的效果,采场空间的风排瓦斯量降至工作面瓦斯涌出总量的40%以下,见图2,图3.

图3 顶板穿层钻孔抽采上邻近层瓦斯示意图

2010年以前,西铭矿瓦斯抽采方法比较单一,只采用本煤层抽采和裂隙带抽采技术,存在抽采率低、上隅角和回风流瓦斯治理不彻底的问题。为从根本上解决瓦斯问题,西铭矿在南二采区48205采煤面试验掘送了西山矿区第一条高抽巷,该高抽巷布置在8#煤层上覆顶板炭质页岩层中,距8#煤层顶板垂高38 m,内错平行于距皮带顺槽27 m(水平投影),巷道全长565 m,采用DN630 mm抽采管路接入高瓦斯抽采系统。2010年11月11日开始试采,当工作面推进至34 m时,采空区顶板垮落冒落严实,抽采纯量迅速提升至35 m3/min,上隅角瓦斯量迅速降低至0.82%以下。之后,抽采纯量趋于稳定状态,平均达到35 m3/min,最高可达到45 m3/min,上隅角瓦斯浓度降至0.50%以下,配风量也由初采初放期间的3 500 m3/min 降低至2 598 m3/min,工作面回采至后半段时配风量降低至1 900 m3/min左右。

高抽巷的优点是抽采量大,抽采效果好,缺点是全部为岩石巷道,掘进送道工期长、施工难度大,费用高。部分矿区会因地质条件和受上部采空区影响不便于掘送高抽巷。

2013年前后,西铭矿为治理邻近层9#煤层瓦斯对8#煤层开采期间的影响,在南二采区48201采煤面掘送一条长达600 m的底抽巷,巷道全部采用架棚支护,施工9#煤层本煤层顺层钻孔,孔间距5 m,孔深205 m,孔径113 mm,并提前进行了不少于6个月的预抽采。但在48201采煤面初采初放后,受基本顶初次来压和顶板周期来压影响,在工作面推进不足30 m时,底抽巷出现明显的采动影响,棚梁、棚腿严重弯折,支护维护工程量加大,抽采管路、抽采钻孔维护量也加大,孔口密封段受压造成漏气泄压。随着采煤面向前推进328 m左右时,底抽巷受煤层采动影响巷道形变收缩、棚梁支护破坏范围波及整条巷道,原巷道断面由9 m2缩小至不足2 m2,人员已不能再安全进入,邻近层瓦斯抽采提前宣告结束。实践证明,由于地质条件限制,底抽巷不适用于近距离煤层群,不能保证预抽期和边采边抽,并且巷道支护是个明显的难题。

2.3 现阶段

西铭矿2018年瓦斯绝对涌出量105.92 m3/min,瓦斯相对涌出量为18.62 m3/t. 随着盘区布置向深部发展,预计瓦斯涌出量会越来越大,预估算,在未来10年内,矿井瓦斯绝对涌出量将会突破160~180 m3/min.

根据国家煤矿瓦斯治理要求,通风系统变更为纯“U”型或“Y”型系统。瓦斯管理难度明显增加,采煤面难治理,掘进面同样也面临着瓦斯治理问题。

采煤面回采期间瓦斯难治理,主要分为几个特殊阶段:1) 工作面初采初放期间,瓦斯绝对涌出量相对来说是最高的,如北七采区48709、48707、48705、48710等工作面。2) 遇向斜或背斜构造,尤其是较大的向斜或背斜轴部,瓦斯异常涌出较为明显,如西十二采区42209工作面前半部包裹落差较大的向斜轴部,在开采该段期间,最大瓦斯绝对涌出量达到26 m3/min,过向斜后,日常绝对瓦斯涌出量仅为7 m3/min左右,采用上隅角埋管抽采、裂隙带抽采就可解决瓦斯问题,回风流瓦斯控制在0.22%以下,上隅角瓦斯控制在0.39%以下,未出现瓦斯超限或积聚影响。3) 工作面推进即将揭露陷落柱、断层带等地质构造时,一般在遇构造前5~35 m,瓦斯呈现出马鞍形规律增长,初期增长较快,中期稳定一段时期,后期呈现衰减趋势,直至揭露构造为止,而在真正过构造期间,瓦斯涌出量反而趋于正常值,过构造后又呈现出前阶段的规律,但瓦斯涌出变化幅度相比前一阶段小很多,见图4.

图4 过构造期间瓦斯涌出量变化曲线图

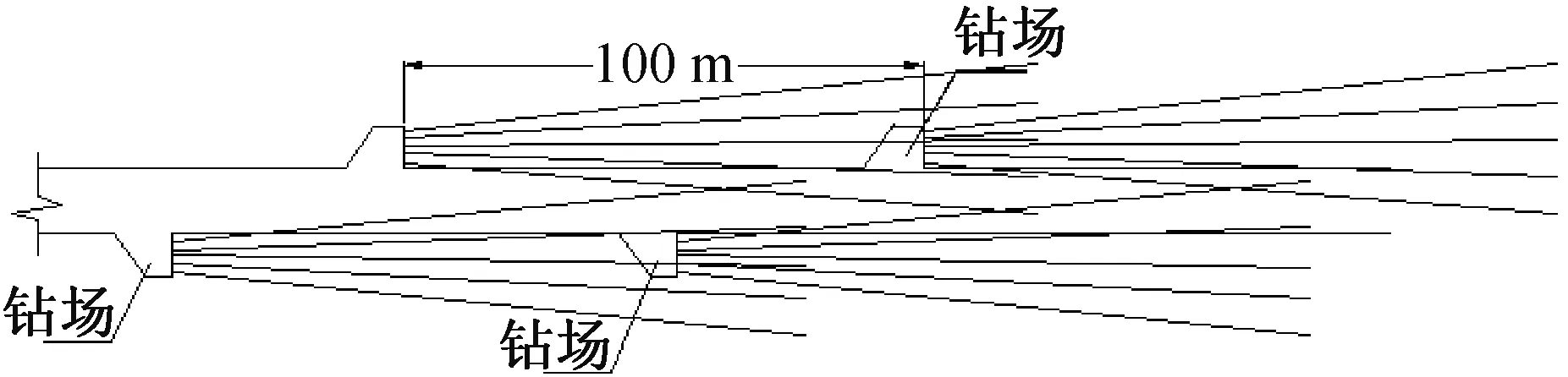

掘进期间,尤其是开采西部扩区下山开拓区域,瓦斯涌出量也逐渐增加。因此,西铭矿采取了掘进面瓦斯抽采措施,抽采钻孔布置见图5,钻孔参数见表1.

图5 掘进面抽采钻孔布置示意图

根据《西铭矿煤层瓦斯基本参数测定报告》,该矿各煤层钻孔瓦斯流量衰减系数均大于0.05 d-1,煤层透气性系数在1.5~8.3 m2/MPa2·d,根据开采层预抽瓦斯难易程度分类表(表2)可知,各煤层均属可以抽采到较难抽采类型,通过采取一些强化抽采措施,开采层瓦斯抽采还是可行的,见图6.

表2 开采层预抽瓦斯难易程度分类表

1—抽放瓦斯管 2—注浆管 3—砂(泥浆)充填物 4—观测管 5—密闭墙图6 密闭采空区插管抽采示意图

在引进澳大利亚威利郞沃长米定向钻机后,西铭矿不再掘送高抽巷,通过采用定向钻机施工顶板高位裂隙孔代替高抽巷,取得了较好的瓦斯治理效果。

3 展 望

1) 矿井主要通风机房实现无人值守,设备全部实现在线监测和故障诊断,使用最低的耗电量保证安全、合理的需风量,将风量在线监测融入监控系统,促进节能减排,推进故障诊断技术智能化,最终实现不停风机倒机。

2) 推进主要通风机、局部通风机的风量调节控制智能化发展,使通风机运行在工况点合理、低功耗、高效能区段,最终实现节能降耗目的,尤其是多风井并列运行的矿井,借助网络技术将通风机在线监测关键技术融入智能化控制系统中,实现全矿井通风机安全高效运行。

3) 利用好通风系统网络解算软件,建立稳定可靠的通风系统。保证系统正常生产时期能够满足安全生产需要,灾变时期能够保证主要通风机正常运转、通风设施灵活、风流快速调控可靠,进一步使通风网络管理向现代化、科学化、精确化方向发展。

4) 将工业4.0智能制造技术引入通风设备制造中,提高设备的精加工水平,改善通风设备质量,最大限度地降低能耗,提高设备效率,通过技术攻关,解决通风机与通风网络匹配问题,实现通风机个性化定制,提高通风设备的自动化、信息化水平,让人工智能技术应用在通风管理工作中。

5) 加强通风灾变系统研究,得出通风系统稳定性与矿井灾害之间的耦合关系。研制发明可靠性高、自动化程度高、能实现远程操控的风流调控设施,研究通风智能化分析决策技术,及时掌握灾变信息,实现快速决策能力,为应急救援提供技术保障。

6) 采用千米钻机实现长钻孔定向钻进,对上、下邻近层瓦斯进行提前预抽采。对未开拓的区域,采用从地面施工长距离的穿层“L”型或“U”型大直径钻孔,采用多打分支的方法进行地面直接抽采,预抽采时间保证在5年以上。

4 结 语

通过上述通风系统和瓦斯治理方法的研究分析,期望能够在通风系统改造、瓦斯治理方法创新方面实现大提升、大转变,真正实现本质安全型通风系统、本质安全型瓦斯治理矿井。