西铭矿南六采区近距离煤层回采巷道布置研究

李 楠

(山西西山煤电股份有限公司 西铭矿, 山西 太原 030052)

煤炭是我国国民生产的重要能源,是我国的国民经济命脉。我国幅员辽阔,地层赋存多种多样,煤层间距从数米到几十米不等,对于不同的煤层间距开采方法不尽相同。当煤层间距较大时,上下煤层的开采互不影响或者影响较小;而当煤层间距较小时,上下煤层的开采相互影响较严重,因此对于如何开采近距离煤层,我国许多学者进行了深入的研究并取得了显著的成果。

张百胜等[1]运用数值模拟分析方法,研究煤柱支承压力在底板的分布规律,提出采用应力改变率确定极近距离下部煤层回采巷道的合理位置方法,并通过现场实践证明该方法可行。朱涛等[2]运用散体和块体理论,对极近距离煤层下层煤工作面下位直接顶岩层结构的稳定性进行了力学分析,揭示了下层煤开采时端面顶板冒落的机理。康健等[3]应用FLAC3D建立数值力学模型,通过研究极近距离薄煤层同采时,在上、下层工作面不同错距时,工作面覆岩位移场、塑性区及应力场的变化,揭示其应力传递规律,并结合现场工业试验,得出合理的同采工作面错距公式。

针对西铭矿南六采区8#、9#煤层距离近,9#煤层开采时易受上部8#煤层的影响造成巷道布置以及支护难度加大。通过采用理论分析、计算以及数值模拟的方法分析了影响下部煤层回采巷道布置的因素。

1 矿井概况

西铭矿区位于西山井田西南部,东邻南四采区,西为南八采区,南邻杜儿坪矿,留设保护煤柱,北为北七采区和古交千峰精煤有限公司。上覆西十采区2#煤已回采,西十二采区2#煤正在回采。采区地面标高+1 328.8~+1 546.6 m,8#煤底板标高+960~+1 075 m,9#底板标高+985~+1 065 m,采区东西长2 144 m,南北宽2 126 m,面积458 113 m2. 8#煤厚度稳定,为2.37~4.99 m,平均3.39 m,结构复杂,夹石厚度0.2 m左右,可采指数1,变异系数9.6%,全层可采。9#煤厚度1.91~4.17 m,平均2.94 m,结构复杂,可采指数1,变异系数9.1%,厚度稳定,全区可采。8#与9#煤层层间距为2.36 m,煤层埋深为300 m左右。

2 上部煤层煤柱稳定性分析

由于上部煤层开采时使用区段煤柱进行护巷,因此,上部煤层开采完毕后区段煤柱会被遗留下来,煤柱的两侧处于采空区状态。根据力学传递原理可知,当上部煤层的区段煤柱完整性好,即承载能力较强时会将上部煤层煤柱所承受的力传递至下部煤层,这对下部煤层巷道的布置是非常不利的。因此,应尽量使得煤柱的弹性区减小或者为零,使煤柱的塑性区尽可能的增大或者使煤柱整个都处于塑性区,这样可以使煤柱的承载能力减弱,使得煤柱上的压力无法转移至下部煤层,降低煤柱上的应力集中程度,使得煤柱对下部煤层的影响和破坏降到最低。

2.1 区段煤柱塑性区宽度

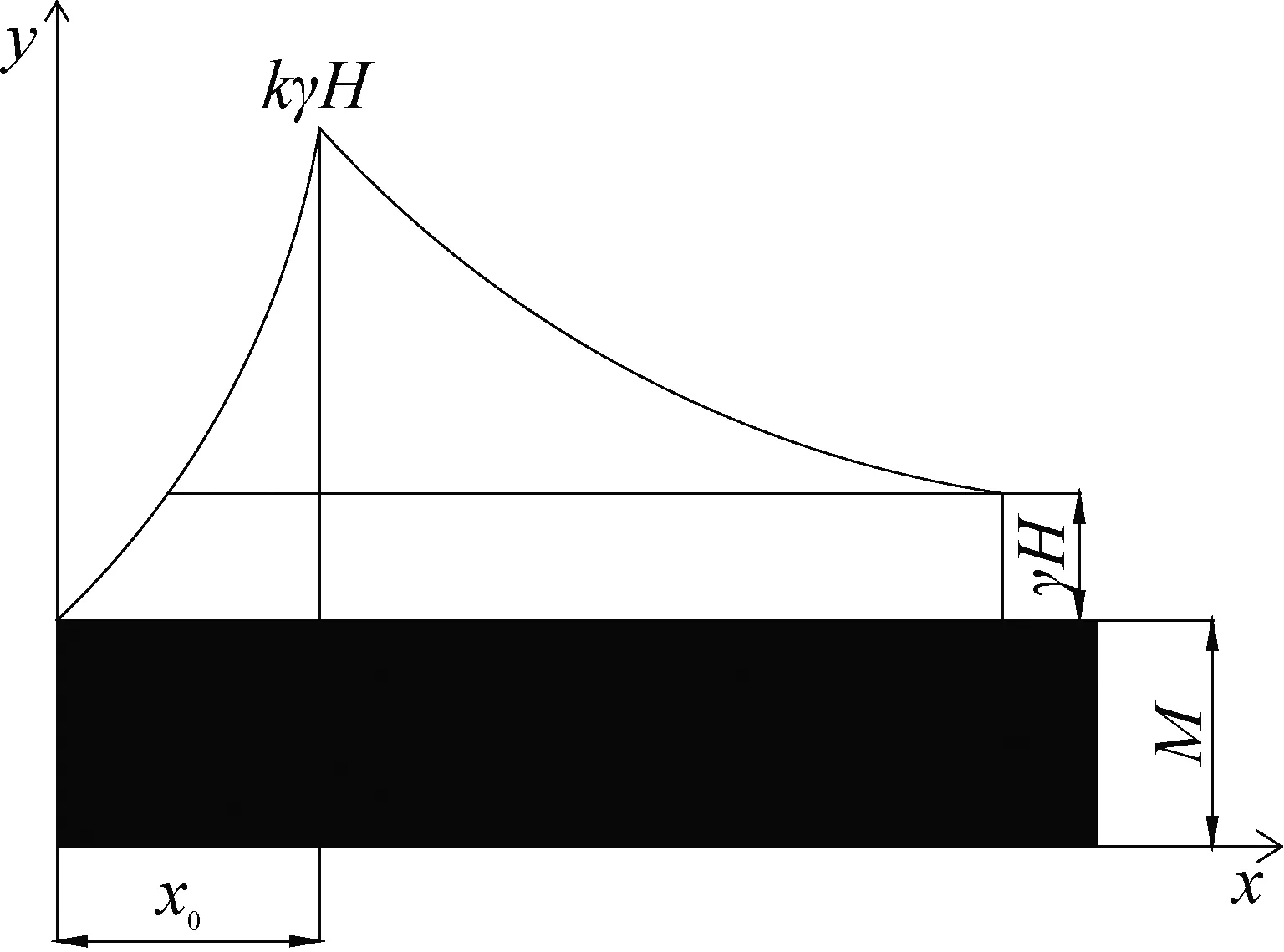

通常长壁工作面的护巷煤柱为长条形,其长度要远大于宽度,则单位长度内煤柱的受力状态可以简化为平面应变问题进行分析。建立煤柱的弹塑性力学模型,见图1.

图1 煤柱的弹塑性力学模型图

单元体的平衡方程为:

(1)

式中:

C—内聚力,MPa;

M—煤层的厚度,m;

f—煤层与顶底板的摩擦系数;

σx—水平应力,MPa;

σy—垂直应力,MPa.

平衡条件为:

(2)

式中:

φ—内摩擦角,(°).

(3)

(4)

当塑性区的宽度为x0时,则塑性与弹性区相接处的应力为:

σy|(x=x0)=kγH

(5)

式中:

k—应力集中系数;

γ—容重,kN/m3;

H—埋深,m.

将式(5)带入式(4)得:

(6)

式中:

p—支架对煤帮的支护阻力,MPa.

2.2 近距离煤层塑性区宽度

上部煤层变为塑性状态的煤柱宽度为:

L≤2x0

(7)

煤柱稳定的最小宽度:

B=2x0+(1~2)M

(8)

即:

(9)

西铭矿南六采区8#、9#煤层,内摩擦角为30°,内聚力C=1.8 MPa;支架对煤帮的阻力P=0,摩擦系数取0.2,应力集中系数取3.6,上覆岩层平均容重为25 kN/m3,煤层埋深为300 m. 经计算得,x0值为3 m左右,由式(7)计算得L为6 m,由式(8)计算得B为9~12 m,即西铭矿8#煤开采的稳定煤柱宽度应为9~12 m. 根据西铭矿其它采区回采经验,工作面煤柱留设为20 m. 由此可知,8#煤层的煤柱为稳定煤柱。

3 下部煤层回采巷道合理位置确定

上部煤层残留煤柱的宽度不同,其承载能力与应力集中系数差别较大,传递至下部煤层的应力差异也较大。当煤柱完全处于塑性状态时,煤柱的承载能力较弱,相应煤柱的应力集中程度较小,对下部煤层的影响程度和范围较小,这对于下部煤层的布置是有利的。对于稳定性好的煤柱,由于其完整性较好,能够承载上覆岩层的压力并传递至下部煤层,根据力学特性可知,对于煤柱其应力集中部位位于煤柱的下方,这对于下部煤层的开采是不利的,因此对于上部煤层存在稳定煤柱时,下部煤层回采巷道的布置应避开煤柱的应力集中区。除了上部煤层残留煤柱的影响外,上部煤层开采对底板的破坏也对下部煤层的回采巷道布置有着很大的影响,由于煤层间距较近,上部煤层的底板变成下部煤层的顶板,上部煤层的底板破坏较严重时造成下部煤层顶板也相应的破坏严重,这对下部煤层的开采造成了影响。

西铭矿8#煤层为稳定煤柱,当上部煤层的煤柱宽度L>B时,能够形成为稳定煤柱,其传递的集中载荷在底板形成较大范围的应力增高区。巷道布置宜采用内错式布置形式[4]. 内错距离由下式确定:

L0≥(h1+h2)tanθ

(10)

式中,L0为上部煤层残留煤柱与下部煤层回采巷道的内错距离;h1为上下煤层间距,取2.36 m;h2为下部煤层回采巷道的高度,取3 m;θ为应力影响角,结合西铭矿8#及9#煤层的具体地质条件取45°.

代入式(10)得,L0≥5.36 m

因此,为避开上部8#煤层残留煤柱的影响,8#与9#煤层回采巷道的内错距离至少应大于5.36 m,同时考虑1.5倍的安全系数,内错距不小于8 m.

4 数值模拟分析

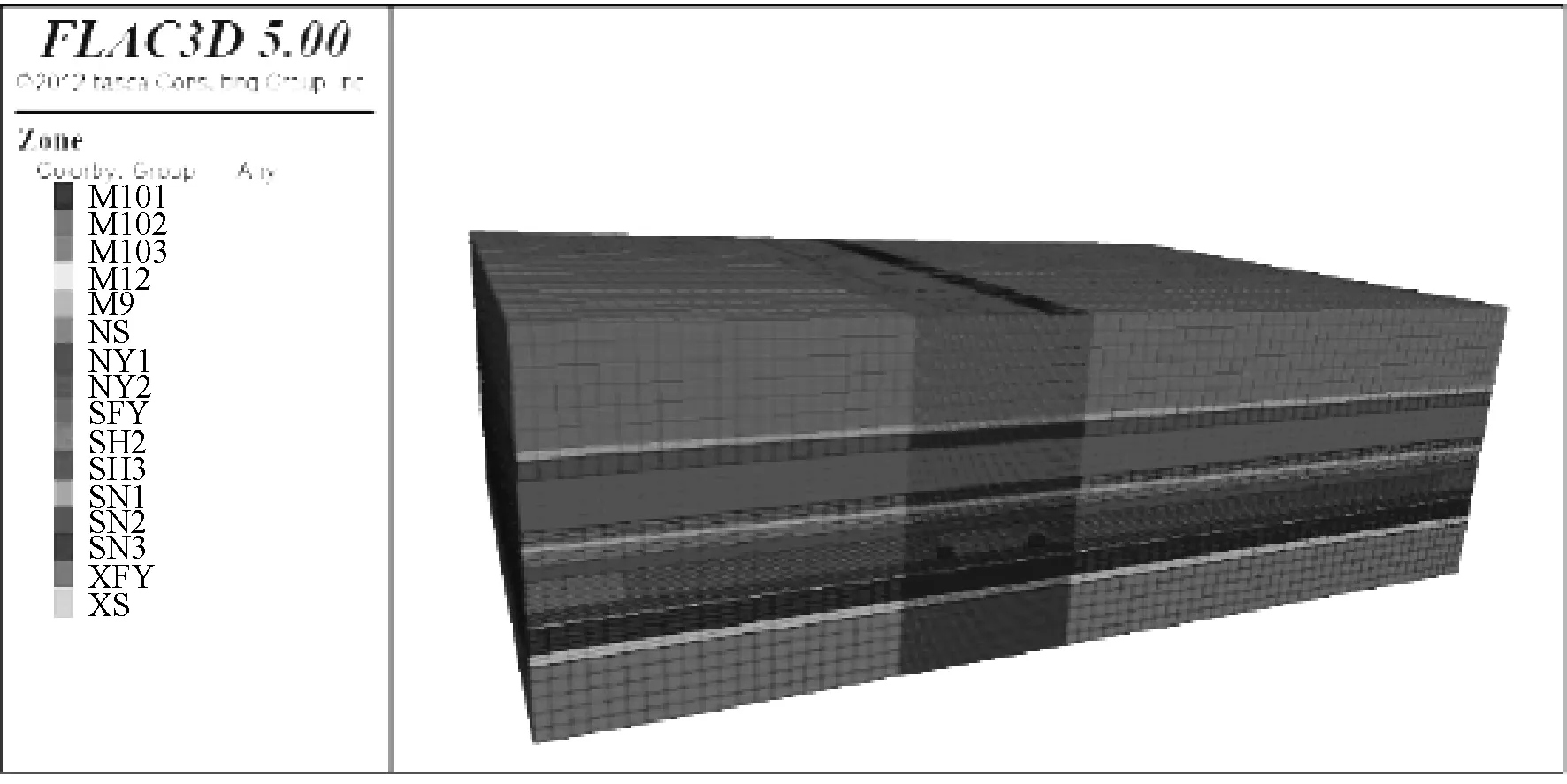

根据西铭矿8#、9#煤层的综合柱状图、钻孔柱状图,建立基于数值模拟软件FLAC3D的开采模型,模型模拟几何尺寸:长150 m×宽289.2 m×高66.61 m,模型共划分415 800个单元,433 222个节点。模型的4个侧面为位移边界,限制水平位移,底部为固定边界,限制垂直位移。模拟过程为:建立模型并将其赋值平衡,回采8#煤层,8#煤层沿x轴开挖150 m并运行至平衡,之后回采9#煤层,模拟不同内错距离下巷道的稳定情况,9#煤层工作面推进100 m,每次开挖10 m,运行1 500步。该次数值模拟研究不同内错距离下巷道的稳定性,为符合实际情况提高计算准确性,将巷道两侧以及顶板10 m的网格加密,并在巷道内布置测点以便于监测巷道的围岩变形情况。计算模型见图2.

图2 计算模型图

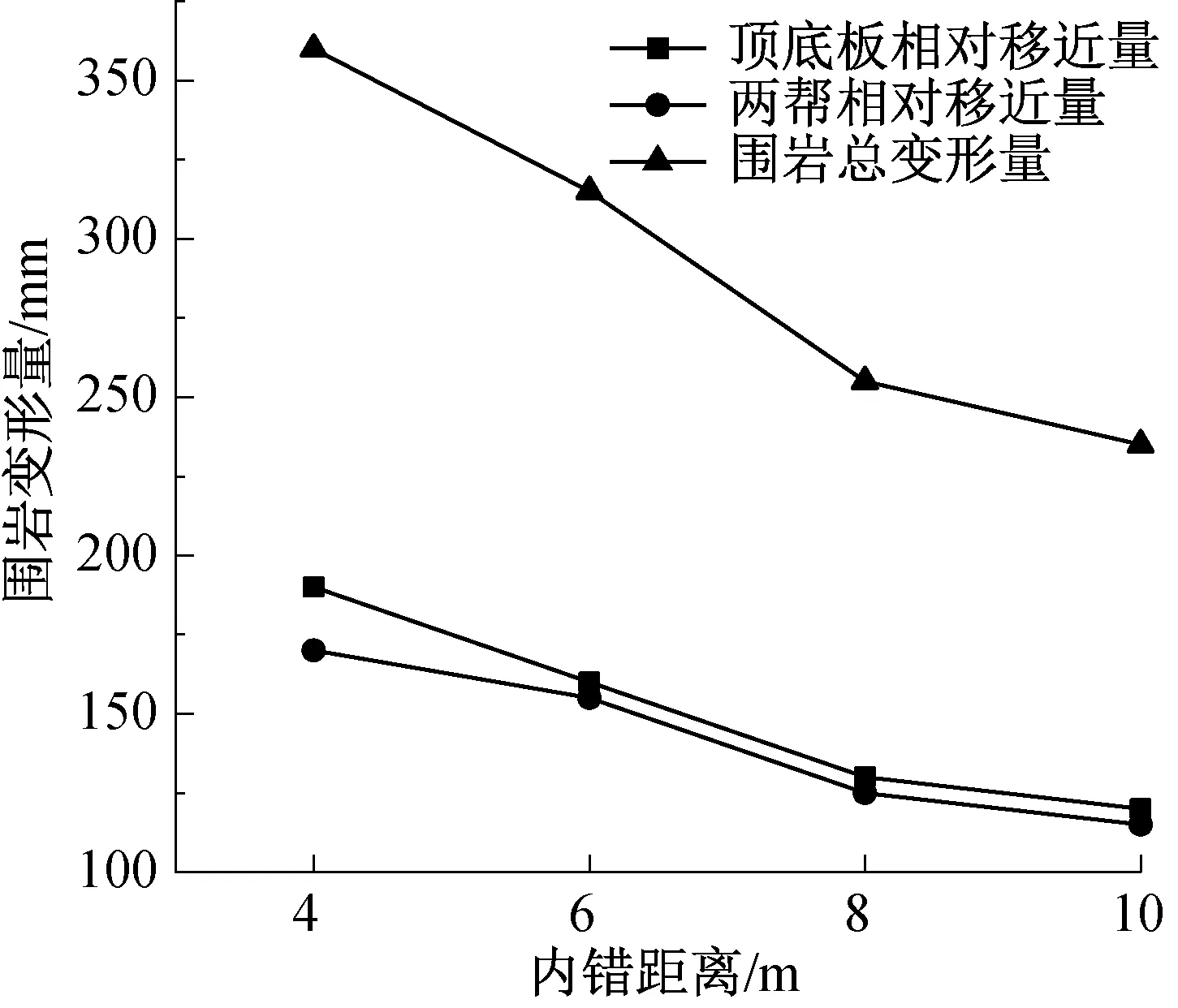

对不同内错距离(4 m、6 m、8 m、10 m)进行模拟,在巷道的内部布置测点并监测巷道的变形量以确定最佳的内错距离。

不同内错距离下,8#煤层工作面推进150 m时,9#煤层回采巷道围岩变形量见图3.

图3 不同内错距离下巷道围岩变形图

由图3可知,随着内错距离增大巷道围岩的变形量越小,达到一定值后巷道围岩变形量趋于稳定。当内错距离小于8 m时,随着内错距离的增大巷道围岩变形量逐渐减小,且减小的程度非常明显;当内错距离为8~10 m时,随着内错距离的增大巷道围岩变形量逐渐减小,但减小的程度已经变缓;当大于10 m时,巷道围岩变形量就已经趋于稳定。

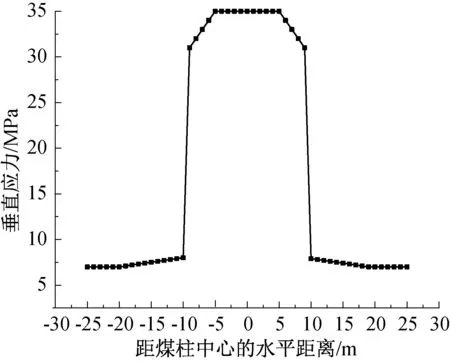

8#煤层残留煤柱下方2 m距煤柱中心不同位置处垂直应力变化曲线见图4. 由图4可知,煤柱下垂直应力呈现一种单峰的形态,煤柱正下方的垂直应力最大,距离煤柱中心越远垂直应力越小,位于煤柱中心两侧10 m外垂直应力(≤8 MPa)恢复原岩应力状态(8 MPa). 因此,由数值模拟可知,当内错距离大于10 m时,残留煤柱对下部煤层的影响最小。

图4 距煤柱中心不同处的垂直应力变化曲线图

5 工程应用效果

通过上述分析,对西铭矿下部9#煤层回采巷道布置的合理位置取距上部8#煤层残留煤柱边缘水平距离10 m处。对巷道表面采用“十字测点法”布置测点,监测巷道掘进期间30天内的巷道围岩变形量以验证其效果。监测曲线见图5.

图5 巷道围岩随时间的变形曲线图

由图5可知,巷道两帮及顶底板移近量在观测的前7天变形速率较快(巷道的变形速率约为8 mm/d),因为此时巷道刚刚开掘完成,围岩变形正处于快速变形阶段,之后变形速率逐渐变缓,最后从18天开始变形速率趋于平稳,巷道的两帮及顶底板的最大变形量为45 mm和55 mm,巷道围岩的总体变形量较小,说明巷道的稳定性较好。可见,该次研究结果正确。

6 结 论

西铭矿南六采区8#与9#煤层距离较近,为避免9#煤层开采受8#煤层残留煤柱的影响,由理论计算可得,回采巷道的内错距离不小于8 m. 通过数值模拟可得,当内错距离大于10 m时,残留煤柱对下部煤层的影响最小。根据8#、9#煤层具体工程条件,确定8#与9#煤层回采巷道内错距离为10 m并在现场实施,通过现场观测围岩变形验证了研究结果的正确。