嵌件的自动化生产线设计

马战文,唐志宏,王宇华

(佛山科学技术学院机电工程学院,广东佛山528000)

嵌件的加工包括下料、加热、热锻、车内牙、车尾端螺纹、铣扁方、退火等过程,传统的嵌件生产方式是间歇分段的加工方式,由多台不同类型的分离加工设备来完成,加工设备数量多、占地面积大,工件在不同设备间等待、转移、检查和重新定位装夹等亦会影响加工精度和加工效率。面对市场需求的日益增加,嵌件制造需要寻求从传统的间歇分段式生产方式向高效的自动化生产方式转化[1]。

1 嵌件的机加工工艺分析和改进

本次用于研究的是某生产企业的一款用于PPR管道连接的铜嵌件,通过对所用材料的研究改进开发出了可满足嵌件力学性能和机械性能的铜合金原料,可简化传统工艺中的加热和热锻工序,改型后嵌件涉及的机加工流程为:车外圆燕尾槽、内圆内孔的粗镗和精镗、内螺纹的加工、车外圆直槽、车内圆沟槽以及前端面的锥形面加工、铣前端面的井字形扁方槽等。

为了减少工件的转移夹装和提高加工效率,运用复合加工技术将上述加工过程集中到一台或几台设备上来实现具有较好的可行性[2-3]。复合加工的设计思路可选择:将工件的内螺纹、内沟槽、后端面45°倒角、外圆的燕尾环槽、外沟槽整合为第一工序,由专门的棒料机进行复合加工;而前端面的井字形扁方槽、锥形面整合为第二工序,由专门的铣槽机完成。

2 基于液压自动车床的棒料机设计

液压自动车床是一种液压进给自动车床,装有2~6个独立刀架,每一个独立刀架上可以装多把刀具,各刀架都具有多种运行模式跟多种组合方案,本文拟基于液压自动车床设计程控复合棒料机。由于粗镗和精镗内孔、车内沟槽内螺纹、倒45°角都具有相同的轴向进给方向,故采用T型槽平台及排刀式刀具布置结构,将上述加工步骤所用刀具均布置在轴向进给滑台上,而滑台采用十字滑台形式,各刀具的进给与切换由纵横向两个液压缸来集中驱动。车内沟槽时刀具除了轴向移动外,还需径向进给切削,需增加一个竖直方向液压缸进行驱动。T型槽平台上刀具根据加工顺序布置,依次为:粗镗刀、精镗刀、内沟槽车刀、丝锥、倒角刀。嵌件外圆表面的燕尾槽、直槽以及棒料的切断都需径向进给切削,故将各刀架沿主轴圆周方向分布,且保证进给方向均指向主轴轴心。燕尾槽为该企业特有的嵌件结构,由自成20°的两把斜槽车刀分别进给切削而成。

为了使所设计的棒料机能灵活适应不同嵌件的加工,本文设计了一种角度位移可调式刀架结构,无论是加工燕尾槽结构,还是直槽结构,或者是不同位置的切断,都能轻易调整适应。同时设计采用一种切断切槽复合、一刀双刃结构的定制刀具。该刀具先切断上一段工件,再对下一段工件进行切槽。该双刃定制刀具不仅减免了一个刀架的空间,使径向刀架分布更加紧凑,而且将工件的切断步骤整合到切槽步骤中,只需一次进给行程就能完成两道加工步骤,生产效率得到进一步的优化提高。

夹具采用前置式液压筒夹头,此类夹头安装简易,内藏液压回转缸,免额外安装回转缸,相比于卡爪卡盘能更快速进行工件的松夹,有效削减加工循环时间。机床底座在支承连接处有凸台结构以减少加工面积,边缘有一定高度的凸缘以防止切屑或切削液的外漏,底座中间部分设计有斜面,便于切屑、工件以及切削液的汇集流通。在机床底部通过电机驱动的传动螺杆实现工件的前送运动和切屑分离,将分离后的工件配合后续的上送料滑槽传送给下一工序,分离后的切屑经采用市面上已广泛应用的链板式排屑机对切屑进行回收处理,而切削液可从排屑机侧面开孔处排出回收。棒料机的设计除了上述部分,还包括机床液压站、电控柜、电动机及其散热通风口、控制系统等部件的设计,基于液压自动车床的复合棒料机总体结构如图1所示。

图1 棒料机总体结构

3 送料装置设计

送料装置的设计包括上料机构、送料机构和PLC控制系统的设计[4-5]。棒料的送料方法根据坯料的长短有所不同,短料通常采用振动盘或机械手的前送料方式,长料通常采用各种后送料方式,此外还有重锤式送料与油浴式送料。针对嵌件的送料需要和上述各送料方式的优缺点,本文为嵌件加工设计了一种自动化连续上料、结构紧凑高效、可进行尾料自动回收的送料装置。送料机构选用料仓式储料形式,其结构由料仓、输料槽、隔料器、消拱机构等部分组成。而棒料的上料动作采用滑块抬升上料的方式,通过液压缸推动上料滑块,使棒料越过挡料块,落入支承滚轮上进行定位,料仓与上料机构的配合,实现了自动化的连续上料。上料机构通过采用预送料液压缸与正式送料液压缸组合进行分段送料的构思,使得送料装置结构更加紧凑,在不增加附加支承架的情况下,达到送料长度最大化,提高了厂房空间的利用率。送料机构与上料机构通过上料滑块与两送料液压缸之间作刚性连接,并由一个托举液压缸来推动,支承滚轮下装有弹簧,以解决正式送料液压缸与支承滚轮的干涉问题。这种处理方式可使上料滑块的抬升上料、下降复位,与两送料液压缸的预送料、正式送料巧妙地实现了同步切换,提升了送料装置的总体运行效率。送料装置的动作通过PLC进行顺序控制,实现棒料的上料、预送料、正式送料、脱尾料的全自动化。

本送料装置与复合加工棒料机相连接的总体结构如图2所示,通过调节送料装置的可调支承架高度,使送料装置与复加工棒料机保持同轴度,轴向刀架上装有死挡铁用于棒料送料的定位。

图2 送料装置与棒料机相连接

4 控制系统设计

多台棒料机和送料装置可连接为嵌件自动加工生产线,本文采用以PLC为核心的液压+电气+PLC复合控制系统来对生产线进行控制。设计有各行程开关、加棒料检测开关、棒料长度检测开关、尾料箱满检测开关和切屑箱满检测开关等,分别用于触发各信号提示灯以提醒操作人员执行相应操作。

各送料缸回油路上设置有调速阀,实现对各送料液压缸速度的调节。刀架的液压回路采用差动连接,实现径向刀架的快进;利用行程开关控制换向阀切换到有调速阀一端的回油路,实现径向刀架接近工件后的工进;刀架工进完后三位五通换向阀换位,刀架快退回原位。纵横向滑台液压缸均采用差动连接,实现轴向刀架的快进;利用行程开关控制换向阀的切换,配合两级调速阀,实现轴向刀架粗镗、精镗、倒角时的一工进,以及攻螺纹时的二工进;攻螺纹的二工进完成后不能像其他切削步骤一样快退,而是利用回油路换向阀与调速阀的结合来切换丝锥的慢退。

嵌件加工进行到攻内螺纹步骤时,主轴转速需要切换到低速状态,本文采用变频调速的方式,将PLC的输出端子接变频器的多功能端子,变频器中设置多功能端子为多段速功能,并设置好相应固定频率。通过PLC对应输出端子的通断来控制变频器输出相应的频率,从而使电动机实现高速、低速两级速度的切换。主电动机的正反转则由接触器来控制,通过程序控制中间继电器的通断状态,并结合电气互锁接线来间接控制接触器的通断,电机的停止采用反接制动方式,可使电机收到程序的停止信号后克服惯性,立刻停止。

生产线的总控主要为顺序步进控制方式,计数器具有失电记忆功能,可实现班次交接、故障急停、突然停电等情况下加工状态的保持记忆。状态指示灯可显示最多16种故障状态,在生产线的故障维修中可有效提高维修人员的检修效率。

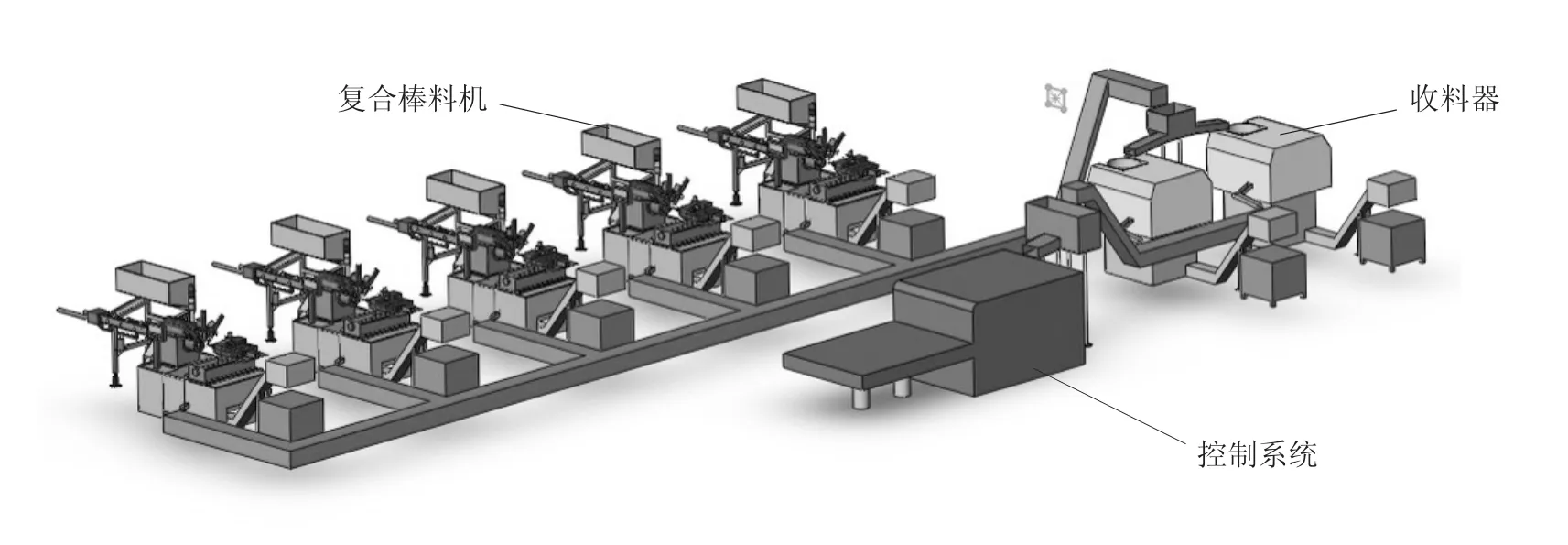

5 生产线布局

嵌件的自动化生产线的总体布置如图3所示[6]。棒料在经过前述复合棒料机的加工后,经接料器、输料滑道滑至外部传送带,然后经抬升装置输送到振动盘内,随之进行下一工序的铣圆锥端面和铣扁方槽,在经过这两道工序后,嵌件的整个切削加工过程完成。通过出料口进入收料平台,在收料平台上剔除不合格品,对符合要求的嵌件进行退火处理,随后送至注塑机进行PPR注塑成型。为了平衡各工序的生产节拍,经分析计算后各加工设备最佳的分配比例为5∶2∶1,并在各工序之间增设储料器以解决某一工序出现故障停机时工件的流通问题。

图3 生产线的总体布置

6 结论

本文针对了传统嵌件生产方式的缺点,应用复合加工技术对其加工工序进行了优化整合,并基于程控式液压自动车床设计出复合加工棒料机,其中针对嵌件的结构设计了集中驱动的多刀复合式轴向刀架、角度位移可调式径向刀架、可分离切屑的螺杆式接料装置、可同步切换上料的分级送料装置,以及应用了液压筒夹夹头、自动排屑机、信号指示灯等已发展较成熟的自动化部件以进一步提高生产线的自动化程度,且利用了液压+电气+PLC复合控制系统对电动机、变频器、各液压缸等执行部件进行集中控制,实现了PPR嵌件的全自动化生产。