利用正交试验降低氨纶弹力纱竹节纱疵的探讨

严 瑛

(陕西工业职业技术学院,陕西 咸阳 712000)

随着人民生活水平的日益提高,人们对着装的要求越来越高,不但要求外观美丽,还要有良好的服用性能,特细弹力织物迎合了人们这一心理,并具有独特的外观风格及服用性能。2年多的实践可以看出,特细弹力织物在国内外都有着相当可观的市场潜力,不但给企业带来了较大的经济效益,也带来了良好的社会效益。由于氨纶丝含油率较高、静电大,在温湿度控制不当的情况下,氨纶丝易吸附空间短绒形成竹节,竹节纱疵会直接影响布面风格。

1 生产试验

在生产高支弹力纱JC14.5 tex(4.4 tex)时,发现产品质量不能满足要求,主要反映在布面上小竹节纱疵较多,直接影响布面的风格和外观质量。为解决这问题,对不同导丝装置作了对比试验,所用导丝装置类别有:(1)带轴承导丝轮;(2)被动式导丝轮;(3)尼龙导丝轮;(4)氧化钛陶瓷轮。

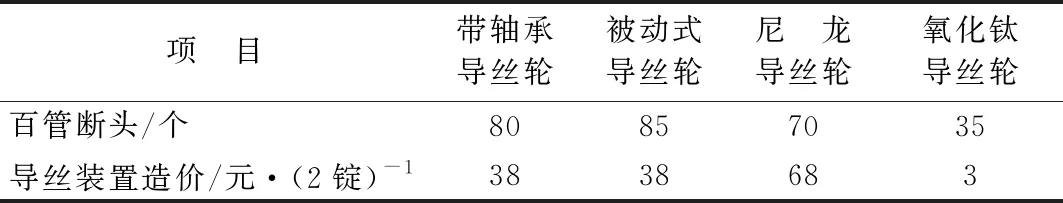

JC14.5 tex(4.4 tex)各式导丝装置百管断头试验结果见表1。

表1 导丝装置百管断头对比

分析探讨:

(1)带轴承导丝轮属转动导丝,飞花不易粘附,但短绒易嵌在轴承内部,造成轮子不转,飞花附入纱条,价格昂贵。

(2)被动式导丝轮通过皮圈传动,皮圈黏花易附入纱条。

(3)尼龙导丝轮光洁度不够,边缘挂花,易附入纱条。

(4)氧化钛陶瓷导轮光洁、耐磨、轻巧、易于调节、转动灵活、价廉。

结论:选用氧化钛导丝轮百管断头少,且经济合理。

2 工艺研究

进行温度、罗拉中心距、钢丝圈圈型对比,做正交试验。试验目的是研究减少竹节纱疵的方法。

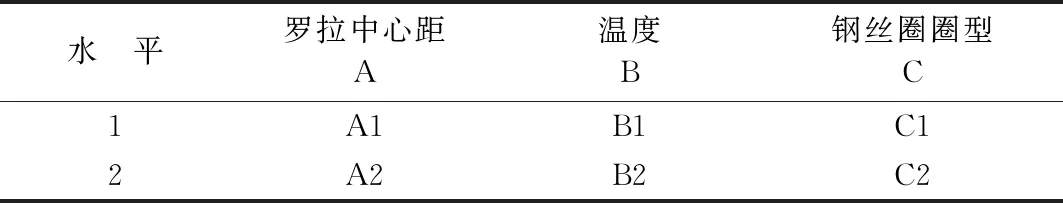

2.1 制定因素位级表

因素A━罗拉中心距 位级A1=44 mm×57 mm;位级A2=48 mm×57 mm。

因素B━温度 位级B1=车间温度<25 ℃;位级B2=车间温度>25 ℃。

因素C━钢丝圈圈型 位级C1=OSS9/0;位级C2=W32132#。

2.2 水平因素选择

(1)罗拉中心距

JC14.5 tex(4.4 tex)是较早生产的弹力纱品种,上马伊始,采用44 mm×57 mm中心距,生产顺利,条干CV%值能够达到纺织行业颁布的弹力纱优等品标准(UST公报没有弹力纱水平的内容)。从成纱质量看44 mm×57 mm中心距选择得当,布面反映有少部分竹节疵点。随着市场对弹力布质量要求提高,不够评分的小竹节疵点投诉增加,减少布面小竹节疵点成为焦点。经过对运转机台跟踪排查,发现前钳口处有微量小短绒带入纱条,形成极小的竹节,不易觉察。

分析原因:一是前钳口有氨纶丝通过时,摩擦生热易积聚短绒;二是钳口处静电易吸附短绒。解决办法考虑散热,适当加大前罗拉隔距减少热量聚集。综合考虑纱支号数和条干CV%因素,选择48 mm×57 mm中心距参与水平因素试验。

(2)车间温湿度

纺纱工序对温湿度要求比较严格,氨纶丝因其特征需要对温湿度要求更加苛刻。当室温超过25 ℃时,氨纶丝就会出现油渗现象,造成丝在退绕时粘连,不能顺利退绕,加大了纺纱轴向张力,引起钢丝圈飞脱,给挡车工操作及生产造成很大麻烦。由于包芯纱未设在单独区域纺纱,和大路品种在一起生产,空调调节难度大,只能兼顾调节。故选择了温度<25 ℃,相对湿度>55%。

(3)钢丝圈圈型

JC14.5 tex(4.4 tex)刚上车时,参照JC14.5 tex及现有钢丝圈圈型,我们选用了OSS9/0钢丝圈。起初,生产正常,后工序反映较好,但随着温湿度的变化,尤其是氨纶丝接批时,断丝情况严重。经跟踪观察,大部分断丝是由于钢丝圈磨损挂丝所致。经反复实践,选用W32132#钢丝圈,断丝大为减少。

2.3 因素水平表

制定因素水平见表2。

根据因素位级表和因素水平表,我们选用L4(23)正交表,见表3。

表2 因素水平

表3 选用L4(23)正交试验

2.4 数据分析

(1)横向取序号“2”效果最好,即取A2B1C2百管断头为32根。

(2)纵向取序号A━Ⅱ B━Ⅰ C━Ⅱ 即A2B1C2数值最小,极差为C-A-B。

结论:A2B1C2为最佳工艺,即罗拉中心距优化48 mm×57 mm,温度<25 ℃,钢丝圈圈型选用W32132#。

3 生产效果

通过技术措施的实施,JC14.5 tex(4.4 tex)的竹节纱疵率大幅下降,不仅完成了公司下达的质量指标,而且达到了国内较为先进水平,2019年客户对该品种竹节投诉为零。纱疵率对比见表4。

表4 2018年与2019年纱疵率对比

4 结语

由于采取了一系列技术措施,并认真实施,JC14.5(4.4 tex)的竹节纱疵下降了40%,成纱质量大幅度提高,客户定货源源不断,弹力布开台一增再增,C36.4 tex(7.7 tex)、C18.2 tex(4.4 tex)、J18.2 tex(4.4 tex)等品种的成纱质量也得到了稳步提高并达到了生产以来的最好水平。经过反复观察、试验,我们认为条干CV%虽略有上升,但竹节的减少使布面质量有较大提高。因此该工艺在弹力纱区域得到了很好的推广应用。