等离子液料喷涂制备镍钴锰酸锂(NCM)正极材料性能研究

吴 希 ,李鑫旗 ,盖琪欣 ,蓝凌霄 ,2※

(1.广西科技大学机械与交通工程学院,广西 柳州 545006;2.广东省新材料研究所广东省现代表面工程技术重点实验室,广东 广州510651)

0 引言

目前通常用锰酸锂、磷酸铁锂和三元材料作为商用锂电池的正极材料。自从2015年,国家将产业发展的重心转移到高比能量的锂电池上来,三元材料以其高能量密度渐渐占据着锂电池市场的主流[1]。正极材料的比能量高就意味着单位重量下材料能够放出的电量多,这对当下处于环境污染和能源危机的社会尤其重要。

一般锂离子电池电极的制片工艺都是将烧结好的三元正极材料、PVDF(粘结剂)、乙炔黑按照一定的质量比混合均匀,并滴加少许NMP(N-甲基吡咯烷酮)调制成浆。将搅拌完成后的浆料均匀涂覆在铝箔上,放入80℃烘干机干燥晾干,便得到正极极片。传统工艺制作出来的极片时间周期长,效率低且调浆涂覆过程中材料浪费过多,造成不必要的损失。为了有效提高正极材料的利用率,减少极片生产周期,需要革新电极的制片工艺。

等离子喷涂技术是以等离子弧为热源,将氢气、氩气、氮气等气体电离成等离子态并形成等离子焰流束,使涂层材料加热至熔融态后,高速撞击飞射到目标基板上[2]。由此形成的涂层不仅耐磨耐腐蚀,而且惰性气体不易与材料发生化学反应,保证喷涂涂层原有的功能[3]。因此,采用等离子液料喷涂技术[4]制备锂离子电极材料是一种新的制备工艺尝试,它可以发挥等离子喷涂技术制程简便、效率高、能制备宏观体型电极的优势。

本文采用高温固相法制备正极材料,并采用等离子喷涂技术制作正极片,探索新工艺制片对锂电池的容量、形貌表征和电化学性能的影响。

1 实验

1.1 样品制备

将蒸馏水和乙醇(分析纯)按照一定的比例同时加入烧杯中搅拌均匀,随后加入适量的多糖高分子聚合物分散剂一同搅拌数小时。待溶液搅拌至半透明状时,加入定量的LiNi0.5Co0.2Mn0.3O2配置成溶液装在桶中备用。等离子喷涂时,采用液料送粉,将浆料状的镍钴锰酸锂(NCM)喷涂到一定大小面积的铝板上,制成正极极片。喷涂参数如表1。

表1 等离子喷涂工艺参数

1.2 电池组装

利用等离子喷涂技术将LiNi0.5Co0.2Mn0.3O2至目标基板上,再将喷涂上正极材料的铝板裁剪成所需大小。喷涂电极片为正极、负极为金属锂片,选用LiPF6的乙烯碳酸脂(EC)的聚合物为电解液,而隔膜则选用较高刺穿强度的聚烯微多孔膜,方便锂离子经过通道嵌入脱出。在充满高纯度氮气的手套箱中将正极、负极、隔膜和电解液组装完成测试用纽扣电池[5]。

1.3 物性表征与电化学性能测试

X射线衍射仪,利用衍射原理对制备的LiNi0.5Co0.2Mn0.3O2正极极片进行物相分析。采用Cu为靶材,管电压设定为40 kV,管电流设定为30 mA。扫描电子显微镜(SEM)使样品被扫描时,通过二次电子对样品产生的二次电子发射效应来对样品进行逐点成像的放大方式。通过SEM可以直观地观察样品表面的微观形貌,分布排列及堆积情况。

2 结果与讨论

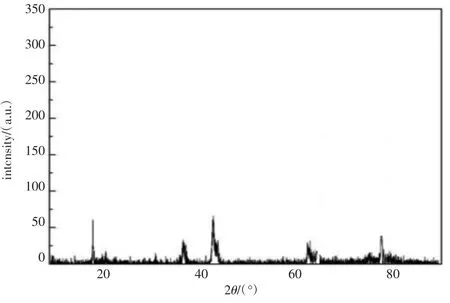

喷涂后的正极极片物相分析图如图1所示。在衍射角为 18°、37°、42°、63°和 79°时候有特征峰出现,这符合NCM(523)正极材料的物相特征[6],表明等离子喷涂后NCM正极材料没有发生大的相变,由此推断其三维网格的锂离子嵌入/脱嵌通道依然存在。衍射峰形尖锐,说明材料结晶度较高,从下面图2的SEM图片中可以印证这个推断。在61°的时候有杂相峰出现,说明样品中有少量杂质。可能的原因是在喷涂过程中,经过高温氛围加热后,NCM材料与铝板在界面处发生局部发生反应生成新的物质。

图1 等离子液料喷涂镍钴锰酸锂(NCM)XRD图

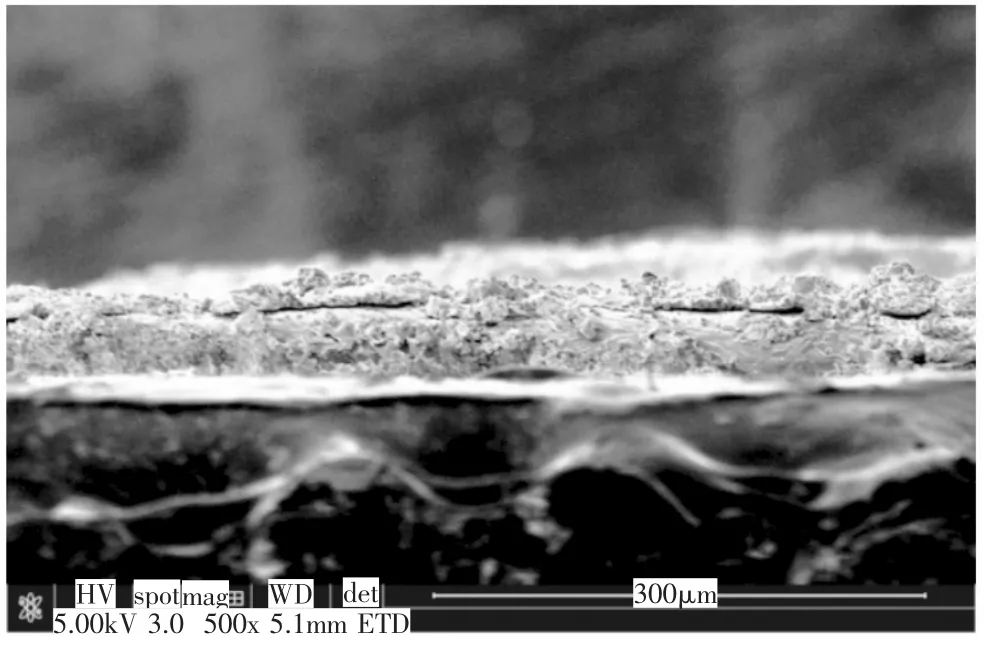

图2 为喷涂后镍钴锰酸锂(NCM)正极极片表面微观形貌图。由图可知,使用等离子喷涂技术制备的正极极片,表面非常粗糙,呈河流状堆垛形态。局部放大后,可观察到表面非常致密,晶粒尺寸界限分明,大都成菱形,且大小均匀基本为0.25 μm左右。由正常工艺涂布的正极材料,表面疏松致密度不高[7],使得锂离子有足够大小的通道从中嵌入脱出,液料喷涂工艺所带来的致密涂层在一定程度上阻碍了锂离子的活动,从下图的充放电曲线图中比容量较传统涂布工艺低印证了这一推断,也为下一步制备多孔等离子涂层指明方向。图3为喷涂镍钴锰酸锂(NCM)极片的横截面SEM图,涂覆在铝板上的NCM厚度约为100 μm,比一般的涂布工艺45~90 μm的电极层要厚一些,颗粒紧密堆积在一起,整个电极层较为致密,这是可能导致电极电化学性能稍低的原因[8]。

图2 等离子液料喷涂镍钴锰酸锂(NCM)极片表面SEM图

图3 等离子液料喷涂镍钴锰酸锂(NCM)极片横截面SEM图

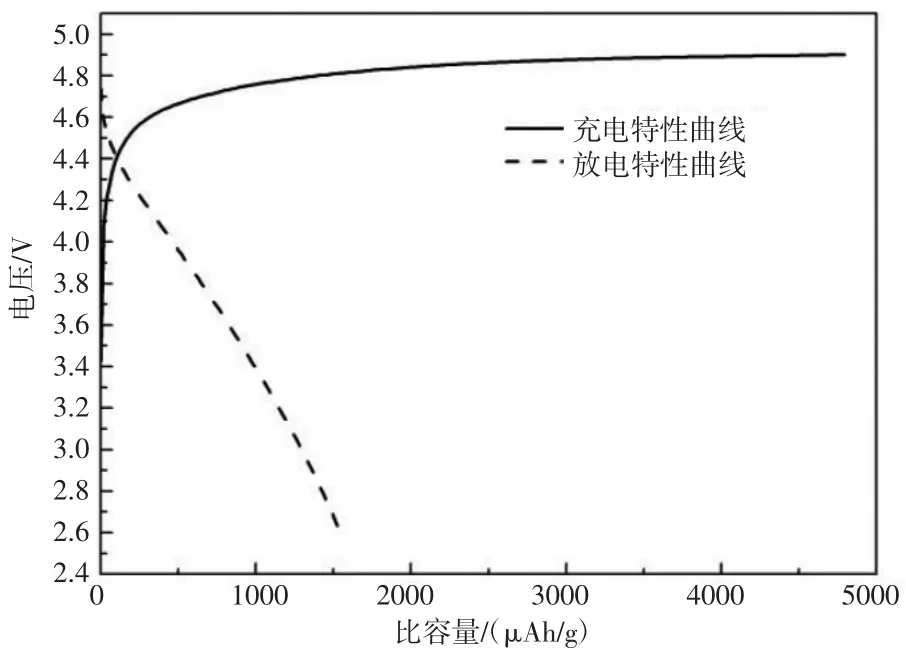

图4 为喷涂镍钴锰酸锂(NCM)极片在0.02C倍率下首次充放电曲线。由图可知,在充放电倍率为0.02C时,其充电比容量较高,约为4 900 μAh/g,放电比容量为1 500 μAh/g,这要比磁控溅射制备的电极容量(1 125 μAh/g)要高[9]。由图 5 可知,等离子喷涂技制备的正极极片经过了20次充放电循环测试后,比容量下降至543 μAh/g,容量保持率仍有36%[10]。从实验中可以看出,虽然电池的容量不是很高,但是可以证明首次采用的等离子喷涂技术制备的正极极片,与锂负极组合能够形成原电池。

图4 等离子液料喷涂镍钴锰酸锂(NCM)极片充放电曲线图

图5 等离子液料喷涂镍钴锰酸锂(NCM)极片循环曲线图

3 结论

本文采用液料等离子喷涂技术,可以将传统锂电制备工艺——调浆、涂布、干燥等一系列费时费力的步骤融为一体,省去其中复杂环节,方便快捷地制备出所需的正极极片。理化和电化学性能测试表明,所制备的极片表面非常粗糙,呈河流状堆垛形态,晶粒尺寸界限分明约为0.25 μ,呈菱形。物相分析表明,喷涂后相变不明显。由于颗粒和电极层致密所导致比容量较低,但证明了新的等离子液料喷涂技术在锂电池的应用上是可行的,这为后续实验改进喷涂方法及优化实验参数奠定基础。