3000T铝型材挤压线拉直机设计与应用

胡 升,苏柱海,胡建国,蓝恩辉

(广亚铝业有限公司,广东 佛山528200)

伴随着铝型材在各个领域的应用越来越广泛,对挤压铝合金型材质量提出了越来越严格的要求。因此,提高铝合金型材制造工艺水平是工程师们迫切需要解决的问题[1]。

铝型材的直线度是一项重要的技术指标。直线度不良主要是热加工或热处理时冷却速度不均,收缩不一致造成的。因此,铝型材的校直是提高其品质必不可少的工艺环节。在此条件下,本文针对产线产品特点,设计研制了铝型材拉直机,重点分析其结构及技术特点。

1 整机结构与工作原理

1.1 整机结构

图1所示为拉直机整体结构图,主要由固定导轨、移动拉伸头、旋转头、固定拉伸头、拉伸杆、主拉伸油缸、液压站等部件组成。

图1 铝型材拉直机

1.2 工作原理

拉直机作业时,移动拉伸头与固定拉伸头分别夹持住铝型材两端,固定拉伸头通过插销固定在导轨上。在液压缸的作用下,移动拉伸头向后移动,材料产生塑性变形,大小不一、长短不齐的组织在塑性拉伸后长度一致,卸掉加载拉力后,材料便以相近的变形量恢复到稳定状态。

1.3 拉直机设计要求

根据线体所生产铝型材的大小、形状,得到拉直机的设计要求如下:

(1)校直方式及拉力:机械拉伸,1.58*106 N。

(2)行走速度:30 m/min。

(3)工件夹持最大尺寸:高260 mm。

(4)液压压力:24 MPa±5%。

(5)最大型材拉直长度:45 m。

(6)旋转头转速:10°/s。

(7)旋转头输出扭曲:130 N·m

2 关键零部件设计

2.1 旋转头传动系统的设计分析

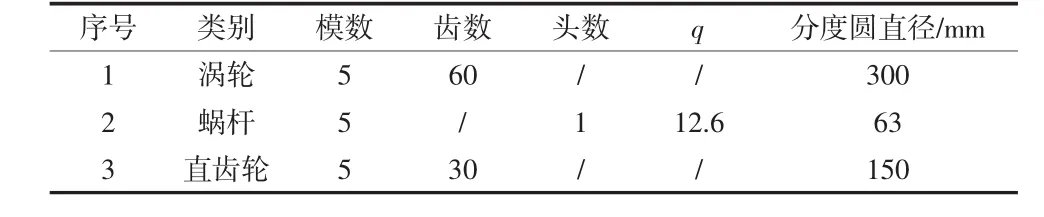

在进行铝型材的拉直之前,若铝型材存在明显的扭曲、弯曲问题,需要预先进行型材的扭转,保证其相对平直。本方案采用涡轮蜗杆的传动提供旋转扭矩。根据拉直机旋转头的尺寸大小,选取涡轮、蜗杆、直齿轮的参数如表1所示。

表1 涡轮、蜗杆及齿轮参数表

则传动比i=60/1=60,涡轮蜗杆中心距:a=1/2*(d1+d2)=1/2*(300+63)=181.5 mm

直齿轮中心距:a=1/2*(d1+d2)=1/2*(150+150)=150 mm。旋转头转速为 10°/s,即 1/36圈,则蜗轮每秒钟转动的齿数为:60/36=1.7个,蜗杆的转速为1.7圈/s(102圈/min)。蜗杆的输出扭矩可表示为:

式中:T1为蜗杆的输出扭矩,N·m;T2为蜗轮的输出扭矩,N·m;i为传动比;η 为总效率,取 0.7。

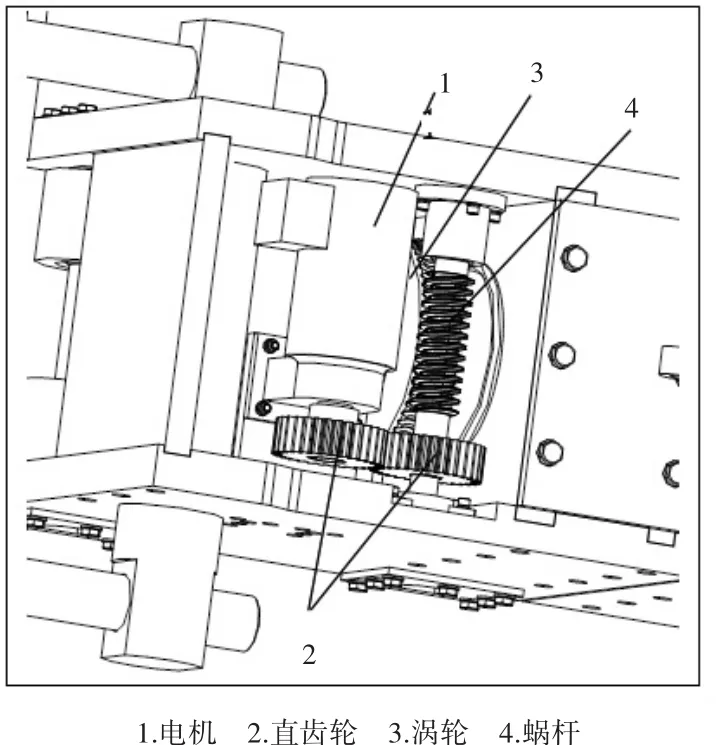

由(1)得出蜗杆输出扭矩为3.09 N·m。因电机与蜗杆之间的传动采用相同的直齿轮进行传动,因此,电机的输出扭矩也为3.09 N·m。综合以上因素,选择台湾精工GH卧式三相电机,额定减速比为15,额定频率为50 Hz,额定功率为0.75 kW,额定输出转数为100 r/min,额定输出扭矩为6.8 N·m。见图2。

图2 旋转头传动系统图

2.2 夹钳系统的设计分析

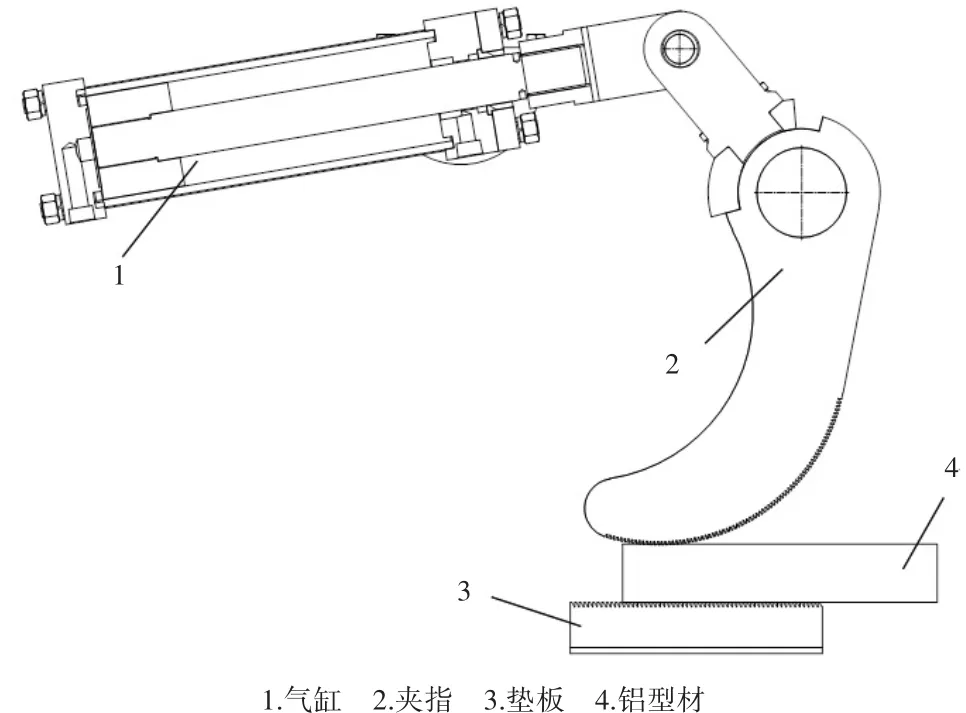

拉直机的型材的夹紧采用的是夹指式自锁结构,在开始阶段,气缸需要给予一个初始的预压力F预,随着型材的拉动,夹指逆时针转动,液压缸F拉逐渐增大,作用点到轴心的距离逐渐增大,对型材的夹紧力也随着增大。见图3。

图3 夹钳系统结构图

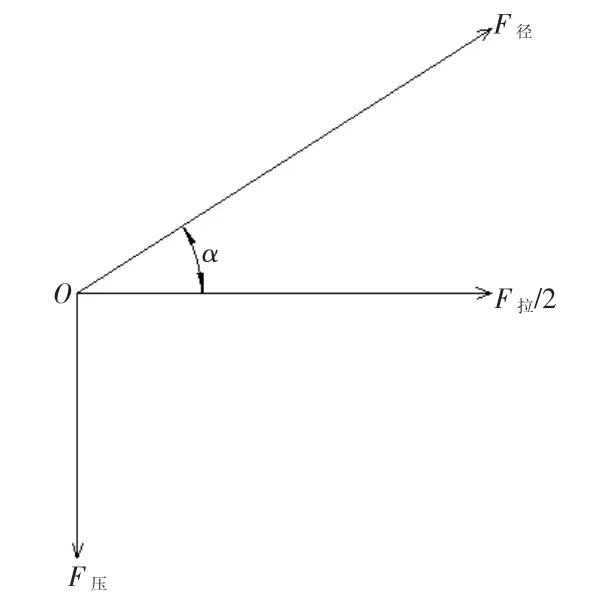

对夹指受力点O进行受力分析,对型材的拉力F拉可分解为对型材的压力F压及对夹指的径向力F径,经过可推算出夹指产生自锁时,α的大小的公式为:

式中:夹指的摆角为α;型材与钳夹指间摩擦系数为μ。见图4。

图4 夹指受力分析图

从式1可得,夹指的摆角与夹指与型材的摩擦系数μ有关,α越大,自锁性就越好,但也会对夹钳系统产生较大的冲击力。铝型材与夹指之间的摩擦系数按照铝与钢的摩擦,取μ=0.3[2],代入式(1)得出α≥59°。为了减小α,将夹指与铝型材的接触面加工为锯齿状,使得摩擦系数μ趋于1,代入式(1)得出α≥27°。因此,当夹指摆动角度大于27°后,夹钳系统产生自锁。

3 现场的应用

通过对其他装置如型材的提升装置、送料装置等进行设计,使得拉直机在功能上更加完善,并将其转化为了现场实际应用的产品。图5为移动拉伸头的现场实物图。

图5 移动拉伸头实物图

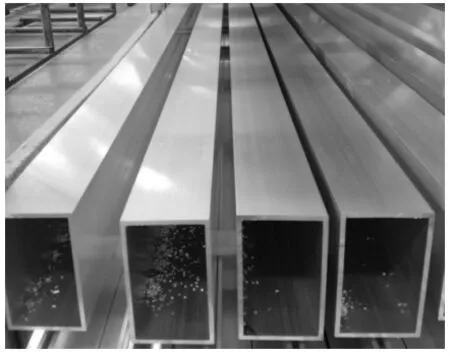

铝型材经挤压、淬火后,型材出现扭曲、弯曲(如图6所示),使用自行设计开发的拉直机拉直后,型材的直线度显著提高,使得生产成品率显著提升,增加了企业的生产效益。见图7。

图6 铝型材拉直前

图7 铝型材拉直后

4 结束语

铝型材拉直机有效地改善了型材的弯曲变形问题,并对整机结构、功能优化改进,在整个生产工艺过程中,各个环节动作都是用了自动化的生产方式,不仅降低了工人了劳动强度,提高了生产效率,而且产品质量、成品合格率大幅度上升。