S1500 PLC和G120变频器在牵引喂入机中的应用

何怡茂

湖南省邵阳纺织机械有限责任公司(中国)

牵引喂入机是化纤行业短纤维前纺生产线中重要的生产设备,用于按照一定牵伸比对化纤丝束进行预牵伸处理,并将丝束送入盛丝往复机。牵引喂入机由牵引机、导丝机和喂入机组成。随着科学技术的发展,牵引机的电气控制系统经历了由单电机单变频器控制、多电机多变频器面板设定频率到多电机多变频器触摸屏设定牵伸比阶段。控制多电机多变频器触摸屏设定牵伸比的可编程序控制器(PLC)由西门子的S7-300型升级为S1500型,通迅方式也从Profibus DP升级成Profinet。本文主要介绍牵引喂入机S1500 PLC和G120变频器组成的最新控制方案,供相关企业借鉴。

1 牵引喂入机组成

根据纺丝工艺对牵伸比的不同要求,牵引机分为六辊牵伸机、八辊牵伸机和十辊牵伸机。含六辊牵伸机的牵引喂入机组成如图1所示,每个牵引辊、导丝机和喂入机都有一个单独的同步电机驱动,每台同步电机都有一台G120变频器驱动。

2 G120变频器的交流供电直流母线方案

在牵引喂入机工作过程中,牵伸比的设定使每个辊之间都有一定的速度差。丝束在牵引辊上通过时,有的牵引辊会被拖动,驱动牵引辊的电机处于发电状态,向其G120变频器提供再生能量,向变频器直流母线上的电容充电,使其直流侧的母线电压升高。当变频器直流母线电压超过额定值时,变频器报过压故障,致使牵引机停车。这样的现象若出现在生产过程中,将使整条前纺生产线停车,造成极大的浪费。解决上述故障有如下方案。

——方案1:在处于发电状态电机的变频器上增加制动电阻;

图1 牵引喂入机组成图

——方案2:采用交流整流后DC/AC逆变器驱动电机;

——方案3:交流供电直流母线有制动单元;

——方案4:交流供电直流母线无制动单元。

方案1中,再生能量通过制动电阻发热被消耗掉,这种方案不经济,且电阻发热可能着火,引起火灾等安全事故。方案2中,再生能量可通过直流母线为其他电机处于电动状态的变频提供能量,但需要专门的整流装置。方案3中,再生能量得到了利用,且不需要整流装置,但需要额外制动单元。方案4利用每个变频器自带的制动单元,每2个变频器1组制动电阻(功率参照西门子变频器手册)。结合牵引喂入机的实际生产,方案4可确保牵引机安全可靠地运行,并实现智能化精确控制,是最经济有效的方案,如图2所示。

AC—交流电; DC—直流电; QF—断路器; FU—熔断器; KM—接触器; M—电机

3 PLC的硬件配置

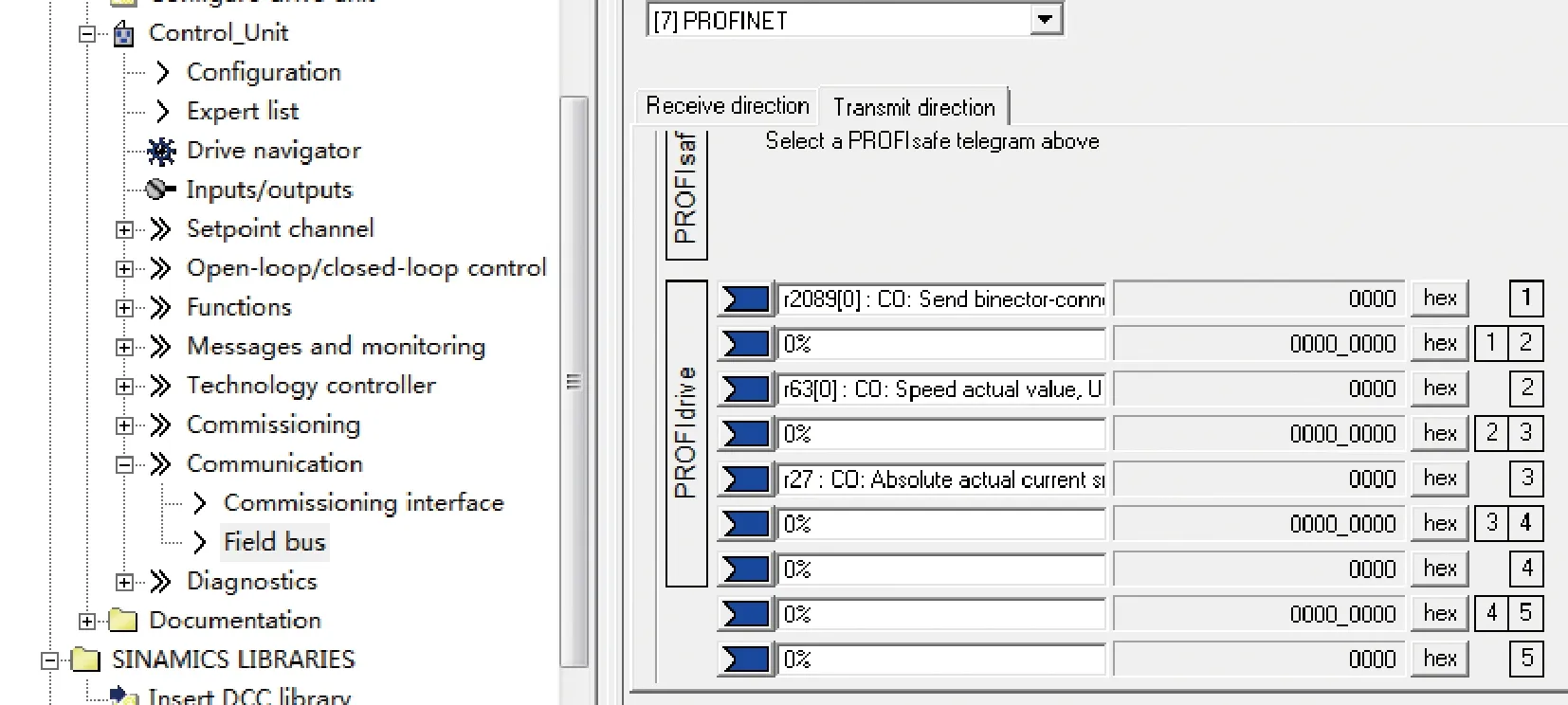

CPU 1511-1 PN通过Profinet与每个西门子G120变频器作长度为4个字输入和长度为4个字输出的数据交换。以1牵为例,4个字的输入数据分别为状态字(IW256)、转速显示(IW258)、电流显示(IW260)和备用字(IW262);4个字的输出数据分别对应控制字(QW256)、转速设定(QW258)、减速时间缩放比例(QW260)和备用字(QW262)。PLC的硬件配置如图3和图4所示。

图3 PLC硬件配置整体图

图4 PLC硬件1牵配置图

4 G120变频器参数设定

牵引喂入机在运行过程中,有时会遇到紧急情况,需快速停止。普通方案是按下急停5 s后,激活牵引喂入机电机刹车,使高速运行的牵引辊和喂入轮急刹,迫使机器停止运行。其刹车过程中,喂入机振动大、噪声大,对设备损耗大,不仅影响喂入轮齿轮寿命,还会造成正常运行时喂入轮咬合间隔增大,需要操作人员重新调整。图2中的制动电阻是为牵引喂入机快停而设计的;牵引喂入机快停时,所有的电机处于倒拖运行中,处于发电状态产生再生能量,使变频器直流母线电压过高,通过制动电阻发热可将再生能量消耗掉。变频器中的P219参数为制动电阻制动功率,通常设定为相同电机功率;减速时间P1121设定为20 s。变频器的通迅数据设定如图5和图6所示。

图5 G120变频器接收配置图

图6 G120变频器传送配置图

图5中的P1139对应PLC硬件1牵配置程序中的QW260参数,参数P1139最大值为100%。图5中,G120变频器接收的字分别为控制字、转速设定和减速时间缩放比例。图6中,G120变频器传送的字分别为状态字、转速显示和电流显示。

5 PLC的软件

牵引喂入机通常情况下的停车,减速时间P1121设定为20 s;由高速停车,即在遇到紧急情况时,按下急停后,牵引喂入机在5 s(20 s×0.25)内快速停车,再激活牵引喂入机电机的刹车。按照这种方式急停,运行非常平稳,噪声小且喂入无振动,该程序各参数设置如图7所示。

图7 S1500程序图

S1500 PLC和G120变频器以字(16个二进制位为一个字)为单位作数据交换,图7中1000H即4 096, 代表25%;4000H即16 384,代表100%。

6 结语

在实际应用中,本文S1500 PLC和G120变频器组成的控制系统,通过交流供电直流共母线方案运行,并可高效解决倒拖现象产生的问题,确保牵引机安全可靠地运行,能有效提高牵引喂入机电气系统的控制精度和可靠性,满足短纤维生产线中的工艺需求,获得用户认可。