冶炼烟气制酸石灰石膏法脱硫系统运行实践与改造

刘永龙, 郑小娜

(白银有色集团股份有限公司 铜业公司, 甘肃 白银 730900)

目前,烟气脱硫工艺主要有钠碱法脱硫、活性焦脱硫、石灰石膏法脱硫、双氧水脱硫、有机胺脱硫及离子液脱硫等。随着国家对环保的愈发重视,“宁要青山绿水,不要金山银山”的环保理念深入人心,企业面临的环保压力愈发严峻,环保投入越来越多,面临着环保效益与经济效益的双重选择。

铜业公司冶炼烟气制酸系统原设计产能为31.2万t/a,2011年进行扩能改造,硫酸产能提升至54.6万t/a。但随着环保政策的愈发严格,现有制酸系统尾气排放指标已无法满足需求。公司结合酸性废水处理所采用的石灰中和处理工艺,并综合考量场地、投资及运行成本等因素,投资建设了石灰石膏湿法脱硫系统,于2013年9月建成投产运行。该系统设计处理烟气量180 000 Nm3/h,设计进口烟气SO2浓度2 500 mg/Nm3,设计排放SO2浓度不超过400 mg/Nm3。

此工艺具有所配备的设备设施简单、操作便捷、脱硫效率较高、石灰价格便宜的优点,故系统运行成本低廉。但也存在石灰输送管道、捕沫器等设备设施容易堵塞的问题,导致系统运行阻力很快上升,因此系统连续运行周期短。为解决上述问题,对该尾气脱硫系统进行了改造与优化,取得了良好的效果[1]。

1 石灰石膏法脱硫工艺

1.1 基本原理

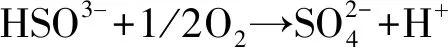

石灰石膏法脱硫工艺中的主要化学反应如下:

在脱硫吸收塔内冶炼烟气中的SO2先被石灰浆液中的水吸收,再与石灰浆液中的Ca(OH)2反应生成CaSO3,CaSO3被氧化风机鼓入空气中的O2氧化最终生成石膏晶体,即CaSO4·2H2O。其主要化学反应式为:

石灰消化过程:CaO+H2O→Ca(OH)2

吸收过程:SO2+H2O→H2SO3→HSO3-+H

Ca(OH)2+2H→Ca+H2O

1.2 工艺流程简述

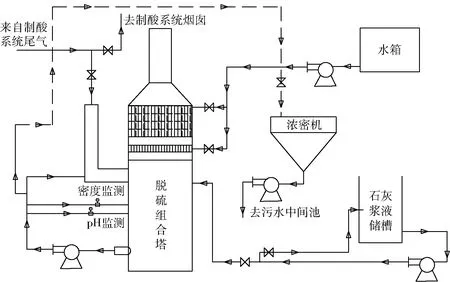

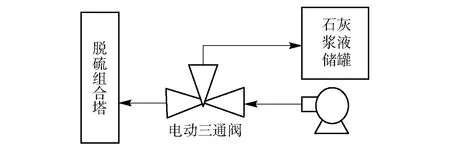

石灰石膏法脱硫工艺采用石灰作为吸收剂,石灰粉经消化处理后加水搅拌制成吸收剂浆。烟气脱硫系统包括烟气系统、二氧化硫吸收系统、捕沫除雾系统及给排水系统,工艺流程图如图1所示。

二氧化硫吸收系统是烟气脱硫系统的核心,主要包括吸收塔、循环浆泵和氧化风机、浆液排出泵等。因制酸尾气中的二氧化硫含量较高,因此该脱硫系统采用高效逆喷洗涤器作为吸收塔,以保证烟气脱硫效率。

图1 尾气脱硫系统工艺流程图

系统运行时,烟气从洗涤器逆喷管顶部进入,循环浆液经循环泵加压后从逆喷管底部进入,气液逆流接触,形成湍动段,气液接触面高速更新,烟气中的SO2与浆液中的Ca(OH)2发生反应,生成亚硫酸钙和亚硫酸氢钙。亚硫酸钙、亚硫酸氢钙浆液在吸收塔底部的石灰循环浆池内与氧化风机鼓入的空气强制氧化,氧化最终生成CaSO4·2H2O。为了控制浆池内的液位和浆液固含量(标准为15%),石膏浆经浓密机沉淀脱水后,含水量约20%石膏浆,被送入酸性废水处理系统进行进一步处理,上清液回流至系统。脱硫后的烟气经捕沫装置及电除雾器除去烟气中的酸雾,然后排入烟囱[2]。

2 存在的问题

2.1 系统阻力大

制酸尾气脱硫系统运行一个月左右,经统计和现场分析,投入的石灰量与初期相比成倍增加,而且系统阻力快速上涨,增加了电耗,影响系统的稳定运行。

2.2 系统管道积石灰

由于该法使用的石灰石膏具有易沉积、易黏结的特点,很容易造成管道、捕沫器等设备堵塞,同时渣量大还受尾气成分影响,往往不易处理。时间越长,积物越多、越硬,需要每季度停机清理疏通,劳动强度大,耗时长,导致设备使用寿命减少。

2.3 pH值控制不稳定

制酸系统中尾气烟气波动较大,脱硫系统的pH值控制不稳定,可操作性差。

2.4 尾气排放超标

硫酸生产异常或尾气脱硫系统不稳定,SO2浓度迅速上升,生产系统气速大、气浓高,石灰溶解不均匀,导致石灰接触酸烟反应不充分,造成SO2排放超标。

3 改进措施及效果对比

制酸系统尾气进入逆喷管脱硫洗涤,与喷淋的石灰浆液逆向接触,去除烟气中的SO2、SO3及降低烟气温度,洗涤后烟气经过脱硫电除雾器进行外排。石灰循环浆液pH值的控制包括三个部分,一是石灰乳输送系统,包括石灰乳储罐、输送泵、输送和回流管线;二是pH值监测设施,在循环浆液泵出口管道装有pH计,进行连续不间断检测;三是控制系统,包括石灰乳投加电动控制阀门以及相应配套的控制程序。

在生产过程中,脱硫循环浆液pH值控制在5.5左右,过高的pH值虽然会提高SO2的吸收效率,但会降低石灰乳的利用效率,同时会造成管道、捕沫器、电除雾器等设施的堵塞。随着循环浆液对烟气中SO2的不断吸收,循环浆液pH值不断下降,当pH值低于5.5时,电动阀门打开,向吸收塔内补充石灰乳,当循环浆液pH值高于5.5时,电动阀门关闭,石灰乳进行内部循环。

但在实际生产过程中,因石灰乳投加后至pH计检测到pH值变化存在延时,当pH计检测到循环浆液pH值到5.5,控制电动阀门关闭后,循环浆液的pH值还会不断往上涨,最高可到10以上,影响脱硫系统的正常运行。

首先,具体改进措施如下:优化了pH计的安装位置,将其安装至浓密机进口管线上,因其管径更大,循环浆液更新更快,不易堵塞,pH值较以前反应更为灵敏,更加有利于循环浆液pH值的控制。

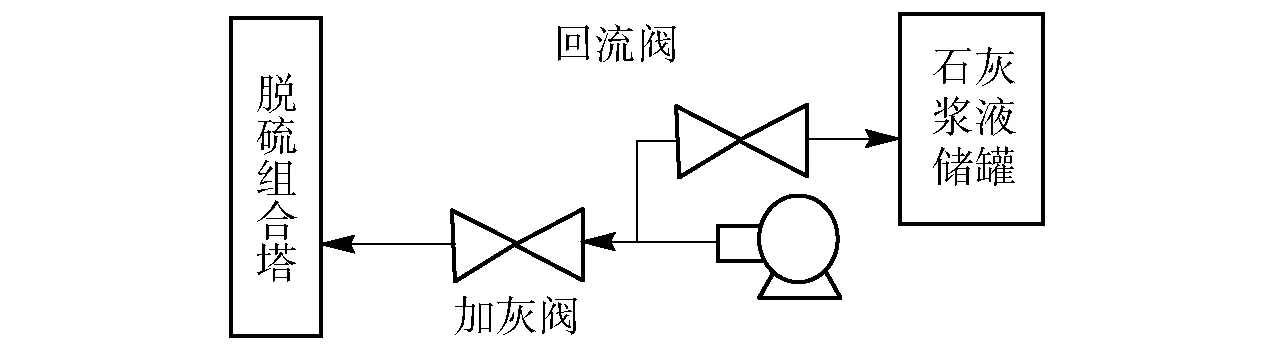

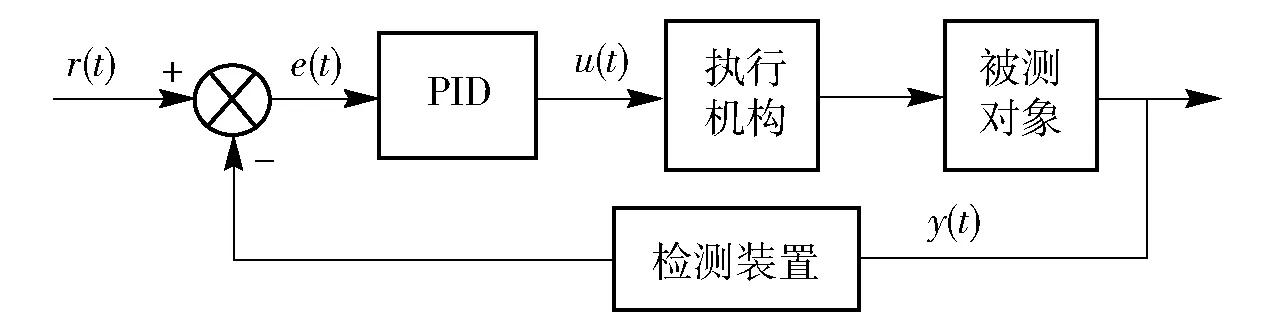

其次,对脱硫系统自动加灰装置进行优化,原系统设计脱硫加灰和回流各自为独立的电动碟阀,如图2所示,且阀门密封性较差,在实际生产中,制酸系统尾气烟气波动性较大,需频繁操作回流阀,但加灰阀密封效果不佳且联动性较差,故极难控制脱硫系统的pH值。

图2 改造前的加灰阀

经多次分析和现场试验,在目前的现场条件下采用控制石灰流量的方法,即将加石灰管道上的开关型电动碟阀及其回流阀二合一改造成调节型电动三通球阀,如图3所示,能够有效地控制pH值,从根本上完全实现对石灰流量的调节和控制,从而实现尾气脱硫系统的自动和稳定运行。

图3 改造后的加灰阀

同时,考虑到加灰阀频繁动作会导致中和反应不稳定,因此在加灰阀控制上采用了PID控制。在实际改造中采用比例积分PI控制器把给定pH值与实际pH值之差作为系统误差,利用比例、积分控制法计算出电动三通球阀的开度。控制流程图如图4所示。其中r(t)为pH设定值,y(t)为pH实际值,e(t)为pH实际值与设定值的偏差,u(t)为PID控制器的输出函数,从而调节阀门的输出。[4-5]

图4 控制流程图

实施改造方案确定后,对市场多种调节型电动三通球阀进行了调研和性能测试,最终选定型号为G3970- 16P- DN80。该电动三通球阀具有体积小、重量轻、流量控制精确及动作灵敏的优点,能直接接受调节仪器输入的4-20 mA DC控制信号,而且其单相电源能实现可控制运转。能满足把一种流体通过三通阀分成二路流出或者把两种流体经三通阀合并成一种流体的工艺需求,较好的控制工艺管路流体介质的自动调节[3]。

改造实施步骤主要包括:调节型电动三通球阀更换、现场以及PLC控制柜内接线、程序编制及调试等。

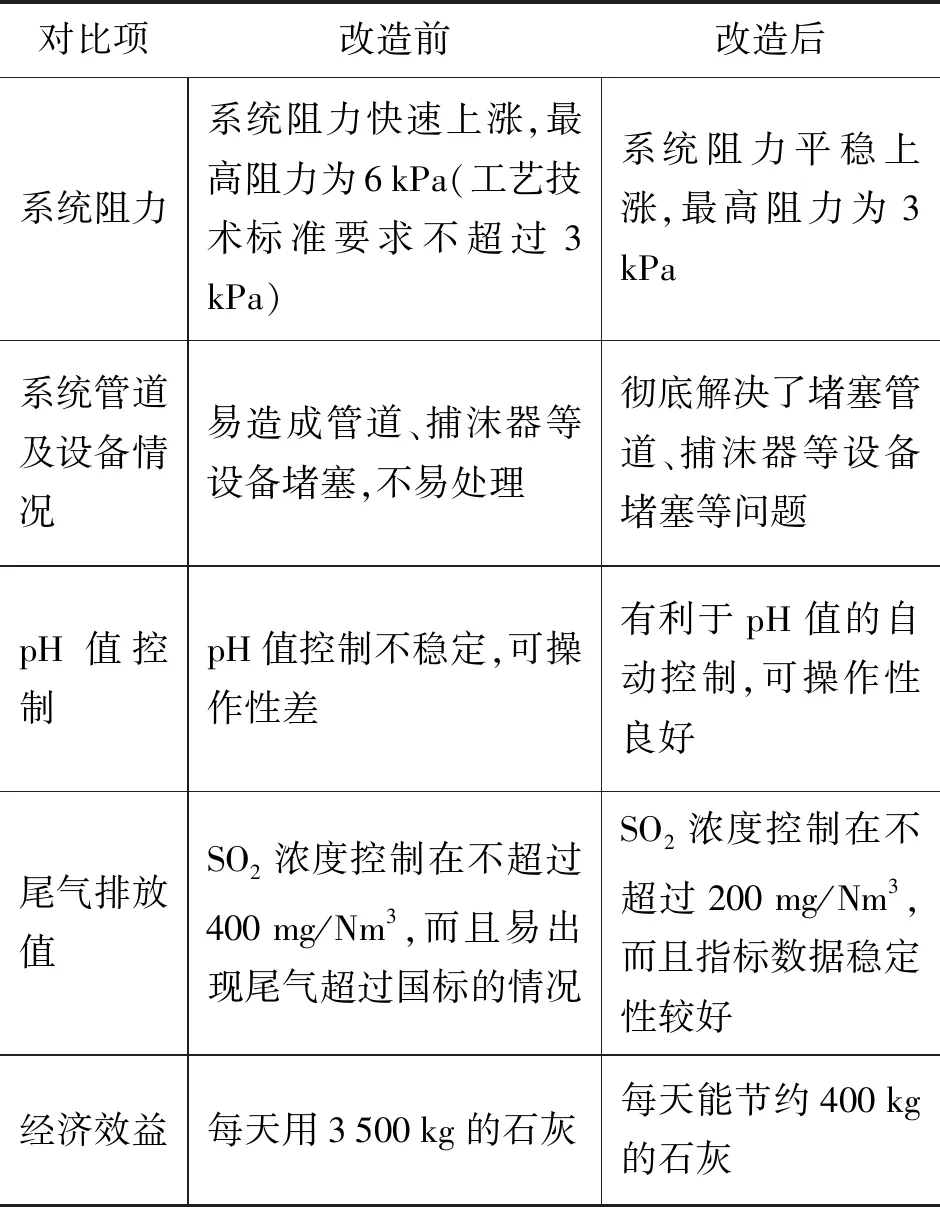

将脱硫系统加灰阀改造后,经过三个月的运行记录分析,现将改造前后的各方面效果进行对比,如表1所示。

表1 脱硫系统加灰阀改造效果对比表

4 结语

经过几个月的改造与生产实践,取得的优良成果和巨大效益。一是在保证高效稳定生产的前提下,彻底解决了吸收尾气二氧化硫气体时存在的系统阻力大、管道、捕沫器等设备堵塞等问题;二是能将尾气脱硫排放SO2浓度控制在不超过200 mg/Nm3;三是能实现pH值的自动控制,石灰加入量合理可控,保证设备设施的使用寿命,使系统能长周期稳定运行;四是能带来巨大的经济效益,每天能节约400 kg的石灰,现今石灰费用约580元/t,排除检修时间,每年能减少约6.96万元的石灰支出费用。