多芯模多道次分析检测用铂坩埚的旋压成形研究

张索林

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221121)

铂熔点高,化学性质稳定,具有极好的抗氧化、耐腐蚀特性,用它制造的器皿、坩埚等广泛应用于高温熔炼、晶体生长、光学玻璃生产和理化分析等领域。旋压成形是一种板材连续局部塑性成形的技术,是一种综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚挤等工艺特点的无切削加工的先进工艺[1-4]。当前,它已经发展成为现代塑性加工技术的一个重要分支,成为薄壁回转体零件加工中优先考虑的一种成形工艺[5-6]。与其他成形方法相比,该工艺具有加工工艺柔性好、设备简单、产品质量高、易实现产品轻量化和柔性化等一系列优点[7-8]。因此,旋压成形方法在航空、航天和兵器等金属精密加工技术领域占有重要地位。铂是贵金属材料,试验分析检测用铂坩埚非常适合采用旋压工艺制造,该工艺具有无切削性,大大降低了贵金属铂的损耗,节约了材料成本。

过去制造试验分析检测用铂坩埚时采用手工成形,这需要技艺高超的人员使用多种模胎和辅助工具,花费相当长的时间才能完成一件产品。采用冷冲压工艺制造,技术上有了很大的进步,但是冷冲压对铂材料本身的强度要求较高,必须适当增加壁厚,并且在冷冲压铂坩埚的过程中,底部转角处受到较大拉伸而变薄。从口部到底部的壁厚是相同的,这势必要多用一些材料,降低了铂坩埚的使用寿命。目前,多芯模多道次旋压成形工艺已经很好地解决了这些问题。

1 工艺

1.1 坯料制备

坯料制备流程为:原料—熔铸—锻打—轧板—落料(坯料)。原材料一般分为两种,一种是纯度99.95% Pt的铂板、块、锭,或海绵铂;另一种是用户来料,即损坏的或使用过的旧坩埚、边角料等,需要进行清洗处理后再使用。原料一般采用高频炉熔炼,少量的用户来料可用氢氧炉熔炼,铸锭经锻打、退火、轧制到所需要的板材厚度,然后剪裁成圆形坯料。板料的厚度和直径大小按等面积原则及用户提出的规格及重量要求计算。工序间的退火温度为800℃,时间为20~ 30 min。

1.2 旋压成形工艺流程

旋压成形工艺流程为:坯料—多芯模多道次拉伸旋压—强旋减薄成形—压光裁剪—产品。旋压成形是在普通车床上进行的[9]。毛坯起皱是薄壁零件普旋加工中较易发生的工艺缺陷,为了易于旋压成形,减少旋压过程中的起皱等缺陷,人们可以采用多芯模多道次成形工艺,其主要分两个工艺过程进行。首先进行普通拉伸旋压即普旋,然后进行强力旋压减薄成形。旋压成形过程如图1所示。

图1 旋压成形示意图

1.2.1 普通拉伸旋压

多道次普通旋压是在一个芯模上通过多次旋压使毛坯逐步贴紧芯模,最终完成工件成形,其间坯料壁厚基本保持不变,坯料旋压成形后的表面积应与坯料的面积相等。如图2所示,圆板坯料经中间芯模A1、A2及成形模具A普旋形成杯型毛坯B1、B2及B(图中实线部分),它们的表面积均等于圆板坯的面积,这也是普旋成形的工艺特征。A1、A2是锥度从大到小的一组过度中间芯模,A是坩埚成形模具,一般旋压成形一个坩埚需用2~4个中间芯模。

普旋操作要领如下:将坯料置于模芯的正确位置,用车床尾顶压紧,采用多道次旋压成形工艺,从坯料的底部开始,使坯料逐渐贴合模芯,如图1所示,从擀棒与坯料的接触施力点开始完成一个进给行程(擀棒离开坯料)即为一个道次的旋压操作,每一道次操作的进给力度幅度大小及运动轨迹要根据坯料直径、厚度以及实际情形等经验进行控制。

图2 芯模及胚料成型示意图

通常情况下,首个芯模第一道次的旋压非常重要,第一道次的变形方式和以后各道次的变形方式截然不同[10]。擀棒与坯料的接触面最大,可认为是线接触,操作力度要轻,擀棒移动幅度要小,首先使坯料底部逐步贴紧芯模的底部,随着旋压道次的增加,坯料外缘部分不断收缩,并与芯模的贴合度增加,擀棒与坯料的接触从线接触逐渐变为擀棒的柱状形体与坯料形体的相贯部分接触。

在旋压过程中,坯料产生异常声音且有震动感时应立即停止操作,这种情况表明坯料已产生折褶,甚至“倒伏”,需要及时修整,必要时进行退火处理后方可继续进行旋压。当坯料与芯模完全贴合形成杯型时,进行退火处理,然后进入下一个工序。

1.2.2 强力流动旋压

强力旋压又称变薄旋压,它是在普通旋压基础上发展起来的一种近无余量加工方法,是一种建立在坯料与成形工件体积相等基础上的工艺方法,其实质为利用旋压工具加压于坯料,旋转的坯料借助外力沿成形模具进行局部碾压,产生塑性流动变形而变薄延伸,得到高精度薄壁回转体零件。

强力旋压操作要领如下:将普旋得到的杯型坯料B装套在成形模A上,用镶嵌有玛瑙的擀棒从料坯底部径向用力施压,并缓慢匀速沿芯模母线向坯料外缘作进给运动,坯料受到玛瑙擀棒挤压,产生逐点连续的局部塑性流动变形,在擀棒的进给运动和坯料的旋转运动共同作用下,局部的塑性变形逐步扩展到坯料的全部表面,控制力度,反复操作,使坯料厚度不断减薄延伸,直到达到尺寸规格要求,如图2中的B部分虚线所示。

2 工艺分析与讨论

2.1 坯料尺寸选择

用于分析检测的标准铂坩埚按1 g/mmL(包括盖重)定制,其规格尺寸如表1所示。考虑到美观,坩埚的外观形体设计为曲母线旋转体,如图2所示。旋压成形的板料厚度和直径按等面积、等厚度原则及用户提出的规格、重量等要求进行计算。

表1 标准试验分析测试用铂坩埚规格尺寸

2.2 旋压芯模及工具

旋压芯模时,事先预制一套多次成形中间芯模及相应标准容量的成形模具。中间芯模(如图2中A1,A2等)和成形模具A用普通钢如45号钢等制造即可,表面光洁,硬度HR~45,成形模具A作镀铬光亮处理,以提高坩埚内壁表面光洁度。

旋压工具一般有金属制不同形状的钝头型旋压棒和滚轮式旋压器等[11]。本研究采用的是一种简单的擀棒。擀棒材质主要有两种,一种是硬木料,如胶木、枣木等,用于普旋过程;另一种是在普通棒材上镶嵌有玛瑙的擀棒,用于强旋和压光。擀棒工作部位要求光滑平整,不得有表面缺陷。选择擀棒,优点是材料易得、好制作,维护简单,更重要的是,木制的擀棒具有一定的柔性,不像金属制旋压器刚性强,在旋压过程中对坯料损伤、磨损小,更易于灵活操控。

2.3 旋压工艺参数选择

一般情况下,旋压主轴转速即坯料转速选择600~1 000 r/min,转速太低,坯料不稳定,易产生折皱等缺陷,转速过高,不易操作和控制力度。普旋时的转速可低些,强旋和压光时可高些。

每个芯模旋压结束后,都要对坯料进行退火处理,一般来说,退火温度为600~800℃,时间为10~20 min。在多道次旋压过程中,如果坯料加工硬化比较严重,可适当增加中间退火处理,退火温度可低些,时间短一点。

擀棒的直径大小根据坯料厚度及直径大小合理选择,一般为10~30mm,其选择原则是直径和厚度小、宜用的擀棒,否则选用较粗的。较粗的擀棒相对更有利于成形。

进给速度与毛坯转速的选择相关,毛坯转速越高,稳定性越好,而进给量大小取决于材料的稳定性。通常,进给速度过高易使工件起皱,反之过低则会引起壁部破裂。

进给比是擀棒纵向进给速度与主轴转速的比值,它与擀棒的粗细和表面形态,坯料的力学性能、表面质量及厚度等因素有关。多道次普旋中,起初的道次进给比要小些,一般在0.5~2 mm/r,但这些都要视具体坯料的当前状态及时进行调整。

2.4 可旋成形性分析

在实际成形中,通常用拉伸比即坯料外径与芯模直径比作为判断可旋性的指标。从表1来看,分析检测用铂坩埚容量规格小、壁薄,一次旋压成形难度大,可旋成形性低,容易出现各种缺陷,甚至无法成形。

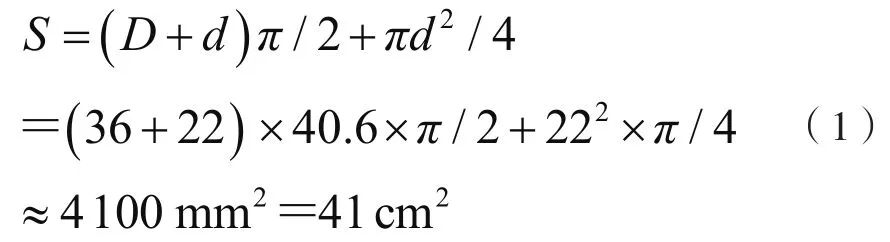

以30 mmL的标准铂坩埚为例(参见表1),它是实验室及生产中应用最多的产品。为了简化计算,可视为圆锥台体,按等表面积等厚度进行计算。

已知铂的密度ρ=21.45 g/cm3,30 mmL铂坩埚重量W=24 g,则其表面积为:

按等表面积计算,设圆板坯料的直径为D0,则有:

按等体积重量计算,设圆板坯料厚度为t0,则有:

这意味着一个标准30 mmL重为24 g铂坩埚,需要一个直径约71 mm、板厚约0.27 mm的圆板料才能完成旋压成形。实际考虑到修剪等边料问题,直径一般都会选取大一点,扩大3~5 mm,即D0为74~76 mm。

这样拉伸比达到了3.3(74/22≈3.3)以上,可旋成形性很低,事实上,厚度在一定范围对可旋成形性影响非常显著[12]。这种影响并非一种线性关系,一般坯料的相对厚度越大,越利于成形。对于小规格的铂坩埚,当t0值大于0.5 mm时,影响明显减弱,当t0值小于0.2时,就很难成形。

擀棒的直径大小对可旋性有一定影响,擀棒直径大,擀棒的前方与毛坯接触越趋平缓,坯料不容易起皱,壁厚也不容易减薄。

拉伸旋压成形时,芯模圆角半径处贴模成形最为关键,这时由于坯料的弯曲变形,外侧表面产生很大的拉应力,芯模圆角太小会引起壁厚强烈减薄,并导致破裂,并且已成形圆角半径处(即图3中R半径处)坯料在以后的道次旋压过程中承受更多的拉应力,因此选择适宜的圆角半径对于顺利成形非常重要。

图3 多道次拉深旋压示意图

拉伸旋压成形的可旋性还受到多种因素的相互影响,如旋压器形状、运行轨迹、进给速度、芯模形状、毛坯转速和坯料性质等。在多道次普通旋压过程中,这种因素的影响更为复杂[13]。

3 生产实例

3.1 坯料尺寸

以30 mmL的标准铂坩埚为例(见表1),坯料厚度为0.4 mm,直径为63 mm。

3.2 成形工序

共用3个芯模,其中中间过渡芯模2个,成形模1个。普通拉伸旋压成形,主轴转速为650 r/min,经过3个工序完成。由于坯料厚度达到0.4mm,直径也减小到63 mm,可旋成形性很好,所以,第一个芯模通常经过1~2道次即可完成,根据实际坯料的成形状态,第2、3个芯模成形过程需要2~4道次才能完成。整个拉伸旋压成形后,坯料的厚度基本上没有变化。

每个芯模成形后进行退火处理,温度为600℃,时间为10 min。强力减薄成形,主轴转速为960 r/min,旋压过程中,采用了变壁旋压,从坩埚底部开始到上端口,渐次减薄,坩埚底部最厚,基本上是原板坯料厚度,上口最薄。这样的断面结构既符合坩埚使用过程中受力状况,又提高了坩埚的使用寿命,节约了贵金属。最后,压光修边剪裁,完成产品,如图4所示。

图4 产品

4 结论

多芯模多道次旋压成形工艺成功应用于分析测试用铂坩埚的制作中。多芯模多道次旋压成形工艺,经济性好,所需设备少,一个普通车床即可,工具、工装简单,采用擀棒作为旋压工具,材料易得易维护,更容易操作控制。该工艺非常适合小批量的分析测试用铂坩埚的制作,为特殊客户的定制及返修再加工提供了无限可能,市场应用很好。例如,一个重24 g标准30 mmL的铂坩埚,经长期使用后,重量减少到20 g,多芯模多道次旋压成形工艺能完美对其进行成形加工,其使用寿命不仅没有降低,还有所延长,节约了贵金属铂。该工艺简单,可旋成形性高,易操作,成品率高,几乎无废品产生,产品具有完美的断面结构形态,使用寿命高,用户反应良好。