红河卷烟厂AGV车载蓄电池维护保养方法研究

黄慧鸿,王双丽,张雁明,沈 阳,王问然

(红云红河(烟草)集团有限责任公司红河卷烟厂,云南 弥勒 652300)

AGV动力电源和控制电源都由车载蓄电池组提供,持续、稳定的电源供给是AGV小车正常运行的先决条件[1]。红河卷烟厂AGV蓄电池系统由蓄电池组、充电器系统、智能电池容量检测系统等几部分组成[2]。红河卷烟厂在用AGV蓄电池为国产镍镉碱性电池,分别有100 Ah、93 Ah和200 Ah几种容量规格,其中100 Ah、93 Ah的电池组由40只单元格电池串联组成,主要运用于辅料库、箱皮库推挽式AGV,理论电压为60 V(每个单元格电池为1.5 V)[3]。

当AGV小车产生充电需求时,它会通过无线通信系统传送指令给上位管理控制系统,上位管理控制系统会指派充电任务,通过无线通信传送给AGV小车车载控制系统,小车根据指令到充电点进行充电,充电结束后回送上位管理控制系统充电结束指令,充电站上传充电时间和充电次数给上位管理控制系统。蓄电池充放电系统结构如图1所示。

1 AGV车载蓄电池常规维护保养方法

AGV小车使用的蓄电池组需定期进行检查维护,具体保养周期视蓄电池的充电性能而定,一般3~6个月需要进行一次保养。如未到保养周期,即出现电池充电性能下降的情况,也需按保养规程进行电池的维护处理。AGV车载蓄电池常规维护保养方法流程如图2所示。

图1 蓄电池充放电系统结构

图2 AGV车载蓄电池常规维护保养方法流程

多年的实践证明,在电池性能下降时加注蒸馏水无法较好地活化蓄电池,电池性能仍无法恢复到理想状态,AGV小车投入运行后仍然表现为充电次数频繁、续航时间短,整体运行效率低[1]。

为此,红河卷烟厂物流部设备技术室成立了专题攻关小组开展专题攻关活动。小组采用项目(课题)攻关的工作方式,立足相关理论知识,结合多年的AGV系统维护经验,经过一系列研究分析与试验,最终锁定蓄电池性能下降的主要因素为电解液的品质下降。传统的电池维护保养主要采用对电解液添加蒸馏水的方式,会影响电解液的化学物质浓度,造成电池蓄电能力线性下降。找到了制约蓄电池性能恢复的关键因素后,攻关小组在传统电池维护保养方法的基础上进行了优化和改进。

2 AGV车载蓄电池新的维护保养方法

如图3所示,新的蓄电池维护保养方法主要体现在两个方面。其一,针对蓄电池电解液品质下降关键因素进行了改进,采用对电解液进行检测、补充等手段来防止电池蓄电性能下降。其二,通过补偿充电后,添加自行配制的电解液,对电池蓄电性能进行最大程度的活化。AGV车载蓄电池新型维护保养方法的主要步骤如下。

图3 AGV车载蓄电池新的维护保养方法流程

2.1 电池组蓄电性能判定

AGV小车的控制系统分为地面控制系统和车载控制系统[2]。地面控制系统由CWAY路径监控和NT7000任务管理组成。通过CWAY与NT7000,人们可以掌握每一辆AGV在路径上的运行情况、充电任务的产生时间和次数,如果AGV产生充电任务频繁,就需要在CWAY中观察记录AGV充电的时间,AGV充电时间小于4 min,那么说明电池蓄电性能下降明显。

通过车载控制系统的OP7操作员终端,可以对充电过程中的AGV进行电压查看,充电过程中电池组电压低于48 V说明电池组蓄电性能下降明显。

2.2 对蓄电池的清洁及完好程度进行检查

穿戴好安全防护用具,将蓄电性能差的电池组从AGV中取出。对蓄电池组表面进行清洁,查看各单元格电池之间的连接片、电极螺帽的松紧情况,检查绝缘帽的完好程度,对老化、破裂的绝缘帽进行更换;检查单元格电池的表面有无被击穿、腐蚀的现象,如果出现上述现象,直接更换此单元格电池。

2.3 电解液维护保养前的准备工作

在对蓄电池的清洁及完好程度检查结束后,人们需要对所有单元格电池进行电解液比重检测。测量电解液的比重是新的电池维护保养的核心部分。其间需要用到三种工具。一是比重计,它利用液体的浮力与密度的关系原理制成,用来测量电解液的比重,从而了解电解液的密度。二是电解液系统,由耐腐蚀材料制成,用来抽取电解液进行测量。三是量杯,用来盛放抽取出来的电解液。

2.4 电解液检测、添加

2.4.1 电解液检测

使用电解液吸筒由单元格电池的电解液主入口处吸出定量电解液于量杯中,放入比重计使其悬浮于液面上,读出比重计与液面相交的刻度。对于使用正常的蓄电池,电解液比重应该控制在1.19~1.21。通过测量,若比重值低于正常值,说明氢氧化钾(KOH)、氢氧化锂(LiOH)大量损失,电池蓄电性能必然下降明显[3-4]。

2.4.2 电解液添加

电解液比重检测结果低于正常值,则添加电解液,用吸筒吸出单元格电池电解液总量的2/3,更换新配制的电解液至单元格电池高位;如果电解液比重检测结果不低于正常值,则只需要直接用电解液吸筒添加蒸馏水至单元格电池高位;电解液比重检测结果和正常值相同时,观察电解液的液位,对于未到低位的电池液位再补偿充电结束后加注新电解液,如果电解液液位到达低位,需要立刻加注新配置电解液至高位。

2.5 补偿充电

将蓄电池组搬运至充电站进行补偿充电,时间一般为12 h。检查补偿充电单元格电池电压记录:单元格电池的补偿充电中电压值低于1.65 V的单元格,或是补偿充电后正常电压值低于1.4 V,则需要更换该单元格电池。在补偿充电过程中,如果单元格电池电压值过高,到达1.8~1.9 V,人们需要检查该电池单元的极板完好情况,极板破裂后,需要立刻更换单元格电池。补偿充电时间一般为12 h。补偿充电结束后,电池内部表面温度都很高,需要冷却才能充分活化电解液里面的离子,延长使用时间。

2.6 补偿充电后添加电解液

由于电解液在电池补偿充电后会有溢出挥发等现象,为了优化电池的蓄电性,电池在静置至完全冷却后还需要添加电解液。补偿充电待冷却后,观察电池电解液添加口内浮漂的位置,将电解液补充至高位再投入使用。

2.7 建立蓄电池组维保档案

维护保养完成电池组后,及时填写电池维保记录和使用记录表;把维护保养过的蓄电池组和使用在哪台AGV小车上进行详细记录,统计维护保养次数和电池的使用时间,为以后维护保养的成效提供数据依据。

3 AGV车载蓄电池新维护保养方法实施效果

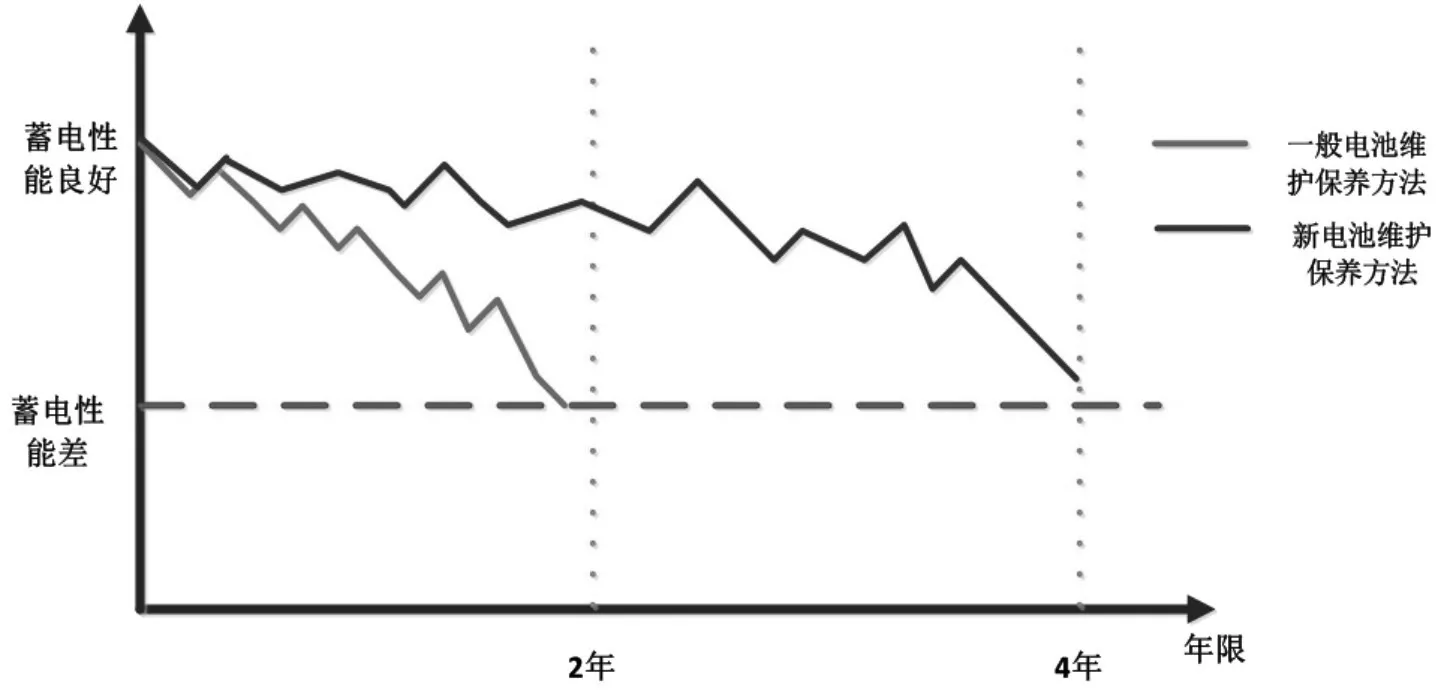

通过查阅、分析蓄电池维护档案,笔者对同一辆AGV小车蓄电池更换的时间和此期间内进行的维保次数进行了比对,如图4所示。

图4 蓄电性能差异对比

采用传统电池维护保养方法,蓄电池组使用寿命基本能够延长至1年左右,但是蓄电性能恢复空间较小。随着时间的推移,越往后蓄电池维护保养周期越短且蓄电性能越来越差,在3年使用期里,人工维护保养需要进行6~8次,耗时耗力。

采用新的电池维护保养方法后,蓄电池使用寿命周期可延长至4~5年,而且人工维护总次数仅为7~10次,属于正常使用的电池维护保养周期。由此可见,采用改进后的电池维护保养方法,可有效延长电池使用寿命且可以减小维护工作量。截至2018年,新的蓄电池维护保养方法已全面推广应用于红河卷烟厂自动化物流系统所有AGV小车,取得了良好的应用效果。