浅谈阳极炉大型回转设备异常攻关

何湘岳

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铁熔炼车间一、二系统共有18台大型回转冶炼设备,作为全厂的关键设备,设备运行的正常与否不仅直接影响到生产,更是牵涉到安全、环保问题。阳极炉本体作为其中的核心设备之一,近年来一、二系统阳极炉相继出现托轮托圈“啃噬”、托轮组异音等故障现象,给生产带来了安全隐患。因此,本次选择以4#阳极炉托轮托圈啃噬为攻关对象,一是针对故障现象,找到原因排除隐患,保障设备的安全稳定运行,二是为今后其他大型回转冶炼设备积累检修经验并编制可视化维修技术标准[1]。

图1 阳极炉现场实物图

2 现状调查

4#阳极炉托轮托圈现场磨损状况:负荷侧大托圈与托轮台阶出现不同程度的轴向啃噬,托圈局部磨成月牙形,托圈东侧端面最大磨损量13mm,西北角托轮东面台阶磨损量7mm,西面台阶磨损量2mm。

图2 托轮托圈啃噬图

3 原因分析

(1)查找4#阳极炉炉体原始设计安装技术图纸,整理出炉体机械设计安装尺寸、零部件尺寸及配合尺寸等关键设计数据:小齿轮与大齿圈侧隙0.9~2.1mm;托轮南北向中心距3648mm;托轮东西向中心距9292mm;负荷侧托轮与托圈轴向间隙15mm[2]。

(2)配合专业检测人员用激光跟踪仪采集4#阳极炉托圈、托轮、大齿圈、小齿轮外径上的点,通过三维测量软件拟合出相应的外圆、轴线,通过数据采集分析筒体水平状况及托轮托圈、大齿圈、小齿轮间的相互位置关系[3]。

图3 用激光跟踪仪现场采集数据

托圈托轮部分检测数据:东侧托圈直径Φ5599.82mm、西侧托圈直径Φ5601.92mm;东侧托轮外径Φ719.68mm~Φ719.96mm;西侧托轮外径Φ718.50mm~719.98mm;大齿圈齿顶圆直径Φ5710.82mm;小齿轮齿顶圆直径Φ626.96mm;大齿圈小齿轮中心距Φ3116.28mm;西侧轮带中心较东侧轮带中心高2.32mm;托圈端面相对筒体轴线垂直面的数据:负荷侧托圈端面数据最大与最小相差 27.92mm[4]。

(3)根据以上检测分析得出直接原因:

①托圈托轮本身基本无变形;径向方向无明显磨损。

②筒体两端不水平,西侧托圈中心较东侧托圈中心高2.32mm。

③东西侧托圈虽然相互间近似平行,但与阳极炉筒体之间存在夹角,即托圈端面与阳极炉轴线不垂直。

④负荷侧托圈端面相对筒体轴线垂直面的最大差值为27.92mm。

⑤由于负荷侧为定位托轮,有轮缘,将会限制托圈的偏摆,使炉体产生轴向窜动。综上分析:负荷侧托圈端面与筒体轴线不垂直及筒体两端不水平是导致托轮托圈“啃噬”的直接原因。

图4 筒体局部鼓包变形图

(4)现场进一步检测及分析得出主要原因:

什么原因会造成负荷侧托圈端面与筒体轴线不垂直,托圈端面相对筒体轴线垂直面的最大差值接近28mm?宝武技术人员给说的答案是外径为5600mm托圈在筒体初始安装时所产生的误差,通过调查及现场进一步实测数据,推翻了技术人员的说法,并最终找到原因,通过进一步现场检测:

①筒体托圈两侧轴向定位挡块无松动变形及异常磨损现象;

②筒体托圈径向垫块无松动变形及异常磨损现象;

③负荷侧托圈内侧端面离筒体端面距离500mm,径向一周都相等;

④筒体在距离负荷侧托轮2m处局部鼓包变形;

⑤负荷侧筒体端盖局部张开,最大张口30mm;

⑥小齿轮与大齿圈侧隙0.8~2.3mm,顶隙5~12mm;通过以上现场检测及分析,确认负荷侧托圈端面与筒体轴线不垂直的原因是由于筒体本身变形引起,最终确认筒体因炉转烧损导致筒体鼓包变形[5]。

4 采取措施

根据检测结果,将筒体自由端用3个100t螺旋千斤顶顶起,对自由端托轮组进行打表调整,将筒体调整为水平。

图5 自由端托轮组调整图

配合专业技术员用全站仪对调整后的筒体水平进行复测,对负荷侧托圈磨损区域端面数据进行针对性重点检测,检测出磨损区域端面相对筒体轴线垂直面的最大差值与激光跟踪仪检测值相符。

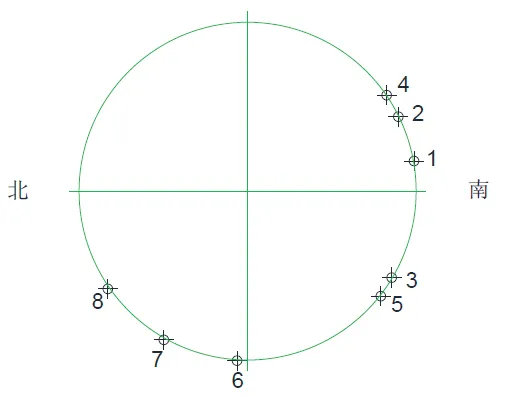

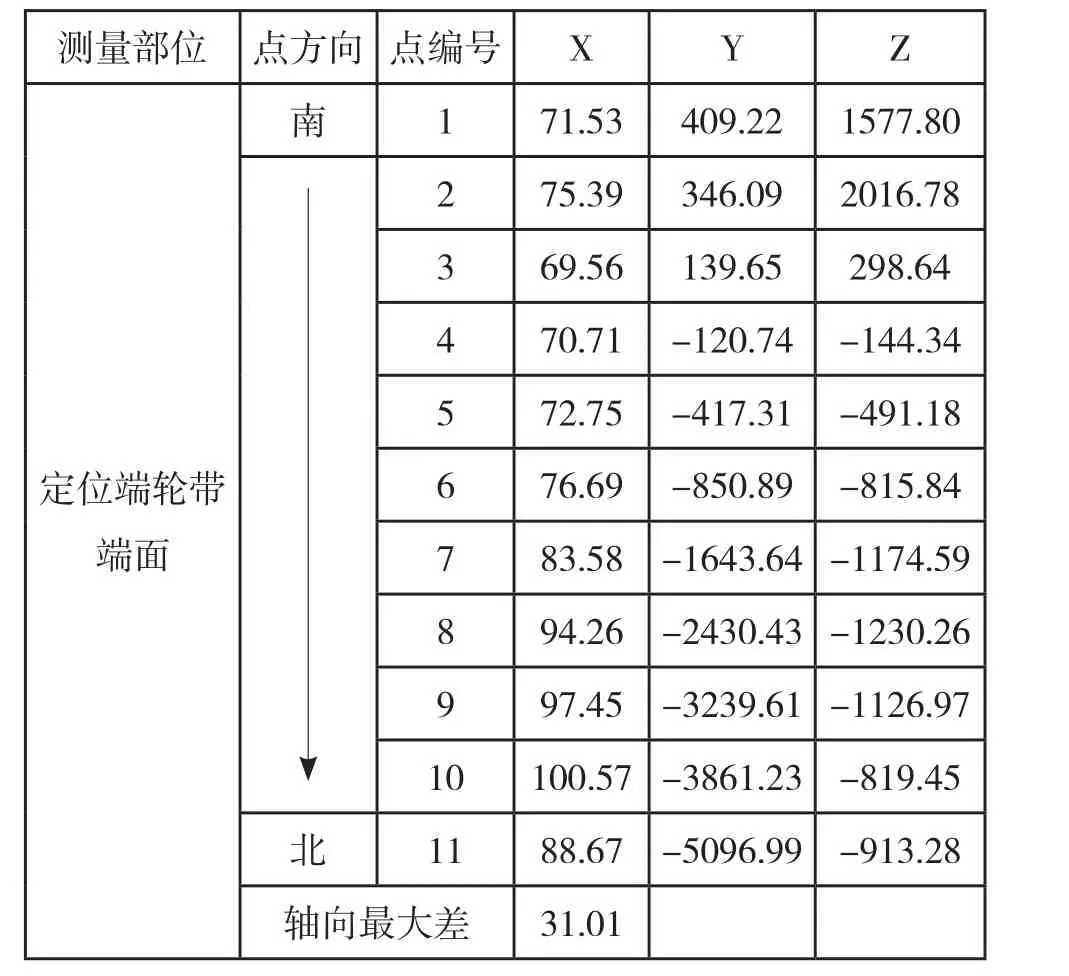

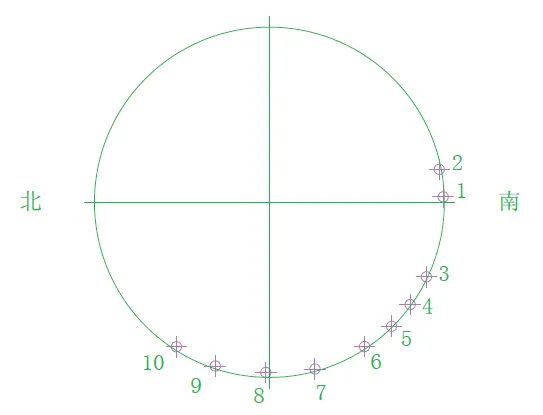

检测结果及图示如下:

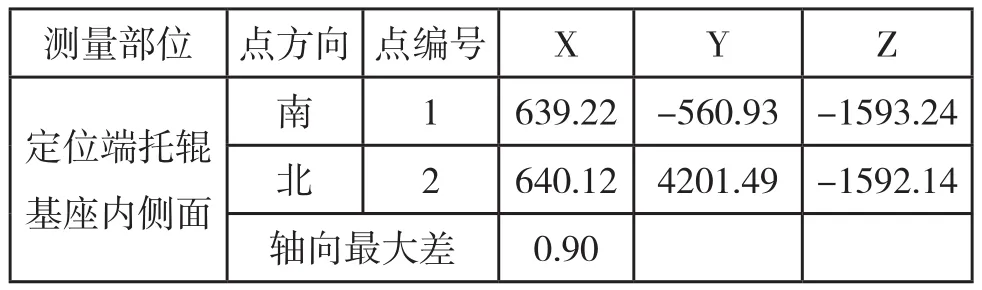

(1)定位端托辊基座内侧面测量数据。

测量部位 点方向 点编号 X Y Z定位端托辊基座内侧面南 1 639.22 -560.93 -1593.24北 2 640.12 4201.49 -1592.14轴向最大差 0.90

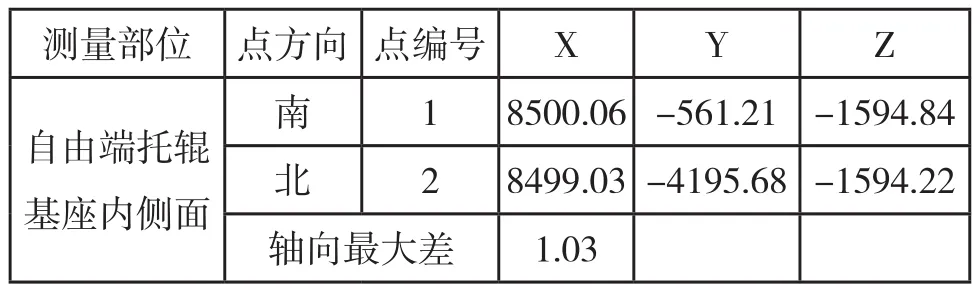

(2)自由端托辊基座内侧面测量数据。

测量部位 点方向 点编号 X Y Z南 1 8500.06-561.21 -1594.84北 2 8499.03-4195.68-1594.22轴向最大差 1.03自由端托辊基座内侧面

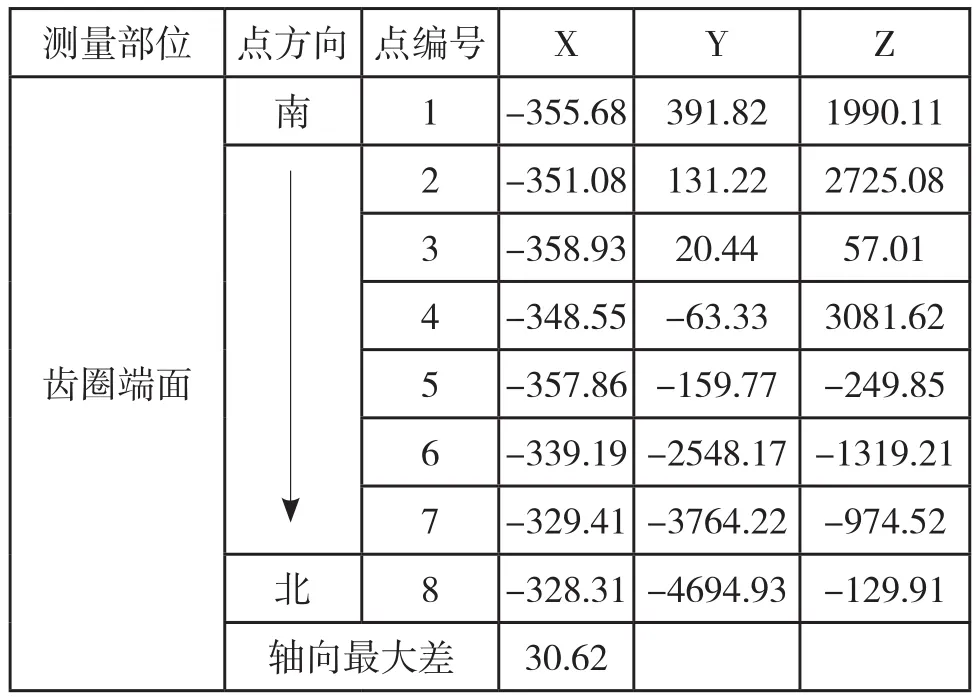

(3)齿圈端面测量数据。

测量部位 点方向 点编号 X Y Z南 1 -355.68 391.82 1990.11 2 -351.08 131.22 2725.08 3 -358.93 20.44 57.01 4 -348.55 -63.33 3081.62 5 -357.86-159.77 -249.85 6 -339.19-2548.17-1319.21 7 -329.41-3764.22 -974.52北 8 -328.31-4694.93 -129.91轴向最大差 30.62齿圈端面images/BZ_100_544_2947_563_2972.png

(4)定位端轮带端面测量数据。

测量部位 点方向 点编号 X Y Z南 1 7 1.5 3 4 0 9.2 2 1 5 7 7.8 0 2 7 5.3 9 3 4 6.0 9 2 0 1 6.7 8 3 6 9.5 6 1 3 9.6 5 2 9 8.6 4 4 7 0.7 1 -1 2 0.7 4 -1 4 4.3 4 5 7 2.7 5 -4 1 7.3 1 -4 9 1.1 8 6 7 6.6 9 -8 5 0.8 9 -8 1 5.8 4 7 8 3.5 8 -1 6 4 3.6 4-1 1 7 4.5 9 8 9 4.2 6 -2 4 3 0.4 3-1 2 3 0.2 6 9 9 7.4 5 -3 2 3 9.6 1-1 1 2 6.9 7 1 0 1 0 0.5 7-3 8 6 1.2 3 -8 1 9.4 5定位端轮带端面images/BZ_100_1592_1854_1610_1879.png北 1 1 8 8.6 7 -5 0 9 6.9 9 -9 1 3.2 8轴向最大差 3 1.0 1

复测结果及定论:调整后筒体两端趋于水平,高低偏差为0.2mm,负荷侧托圈端面数据与激光跟踪仪检测数据相符。将筒体调整为水平后,托圈在托轮上处于中间位置,负荷侧托圈端面与筒体轴线不垂直最大值的磨损剩余量小于托轮托圈轴向设计间隙与托轮托圈实际磨损量之和,通过分析,在以后的生产运行中,筒体不再产生轴向窜动,负荷侧托圈与托轮不再“啃噬”[6]。

5 结语

对于大型回转冶炼设备的故障诊断与分析,应用激光跟踪仪等精密设备进行数据检测对分析设备故障原因具有重要参考意义,随着科技进步及设备管理水平的提升,契合工厂智慧冶炼、智能工厂建设的目标与要求,加强对新装备、新技术的了解和应用势在必行。