武山铜矿磨浮工艺指标考查分析及其优化

郭灵敏,胡建国,阮华东,缪亚兵

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.江西铜业集团有限公司 武山铜矿,江西 瑞昌 332204)

1 引言

露江西铜业股份有限公司武山铜矿是国内大型井下铜硫矿山,采选设计规模5000t/d,目前矿山以6000t/d能力组织生产;在磨矿台效大幅度提升之后,现有的碎磨效能、选矿工艺、设备性能等问题逐步显现,为查明磨矿台效大幅度提升后的工艺状况,探讨选矿厂影响选铜指标的主要因素,对武山铜矿磨浮工艺流程进行了考查,重点对磨浮流程各主要节点产品进行粒度分析和工艺矿物学等方面深入研究,在此基础上,开展了优化选铜指标的试验研究并提出了其优化方案[1-3]。

2 设计流程及生产现状

2.1 设计流程

武山铜矿磨矿设计采用半自磨+球磨+旋流器分级流程,浮选工艺采用优先浮选—中矿再磨—铜尾活化选硫流程,粗选段优先浮选流程采用两次粗选半闭路的流程结构—中矿顺序返回流程,部分中矿产品经过球磨机再磨后返回原矿分级作业,选铜粗精矿经三次精选,最终得到铜精矿,选铜尾矿经旋流器粗细分级后分别采用酸性水活化进行粗、细粒分开浮选硫获得硫精矿。

2.2 生产现状

武山铜选矿车间2012 -2013年先后采用2台φ5.8m×1.8m半自磨机代替2台φ5.5 m×1.8m半自磨机后,处理能力进一步提高。

2016年1-12月生产现场指标统计数据:原矿铜品位0.751%、硫品位9.78%,选铜尾矿含铜0.075%、含硫为3.31 %;铜精矿铜品位 24.55%、回收率87.09%,硫精矿品位40.00%、回收率63.63%。

3 磨浮工艺指标考查分析结果

3.1 考查与当班生产指标

为查明武山铜矿现选矿工艺流程所存在的系统性瓶颈制约问题,提升铜硫选别指标。流程考查取样从2017年2月18日早班组织开展了磨浮流程考查工作,此次流程考查连续取样6个小时(9:00~15:00),每间隔半小时取一次样。考查期间,南矿带与北矿带配矿比为1.56∶1,矿石性质总体相对稳定。

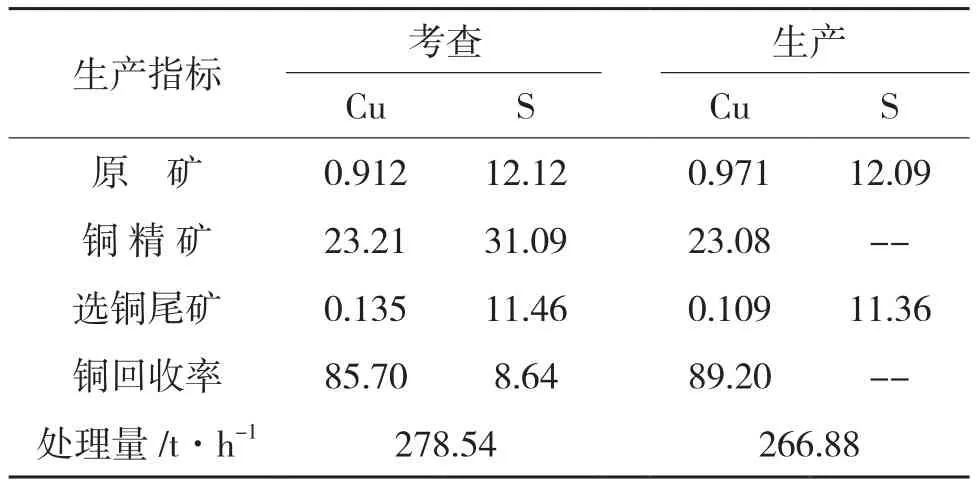

表1 考查指标与当班生产指标对比 %

考查相关数据与当班生产指标基本吻合,说明考查取样具有代表性。从表1可以看出,考查中处理量较高,铜的回收率明显偏低。

3.2 磨矿分级作业及产品分析

半自磨机给矿(皮带给矿)粒度测定-185mm粒级产率占 95.00%(185mm为最大入磨粒度),其中-0.075mm含量为 4.81%(其中-0.019mm含量为 1.87%),说明原生矿泥量为2.00%左右。1#、2#半自磨磨矿浓度分别为69.61%、68.35%,均与设计值(75%)相比要低;按新生-0.075mm 产品量计算半自磨机利用系数1#为0.733t /m3·h,2#为0.827t /m3·h,表明有提高的空间,而1#、2#所对应用的球磨机磨矿利用系数分别为1.72t /m3·h、1.48t /m3·h相对较高;从磨矿分级溢流单体解离情况看,铜矿物单体解离度仅为63.8%,有必要提高磨矿细度并对粒度组成进行优化,以进一步提高单体解离度。

经测定再磨机利用系数为0.219t /m3·h。从铜矿物单体解离度测定结果可知,中矿产品中铜矿物的解离度由再磨给矿的18.2%提高到再磨排矿43.6%,表明铜矿物解离度通过再磨作业有了较大幅度的提高。

3.3 选矿工艺分析

浮选工艺以石灰为pH调整剂、也作黄铁矿抑制剂,MOS-2、MA-1为粗选段选铜捕收剂、JT2000为起泡剂[4]。粗选段浮选浓度为40%~43%,考查期间,药剂给入量相对稳定。

由于现场工艺采用抑硫浮铜工艺,为此进行各作业矿浆中有效氧化钙浓度测定,见表2。

表2 各作业矿浆中有效氧化钙浓度测定结果

由表2可看出,粗选段中有效氧化钙浓度较高,符合采用高钙抑硫浮铜的优先浮选工艺要求,而在精选段有效氧化钙浓度显著降低,说明石灰是武山铜矿黄铁矿高效抑制剂。

3.4 主要产品分析

铜精矿、选铜尾矿与再磨分级溢流产品中铜的粒级分配率、粒级回收率及粒级金属分布率分别如图1~图3所示。

从图1~图3可看出:

(1)对于浮选铜精矿来说,粒级回收率均大大高于粒级分配率,这说明通过浮选作业使铜矿物与黄铁矿及脉石的分离效果好;其中+0.038~-0.045mm粒级回收率最高,达到83.93%以上,+0.075~-0.15mm粒级回收率次高,-0.019mm粒级回收率一般在79%上下,+0.15mm粒级回收率最低。

(2)浮选作业的技术指标:对品位23.15%的铜精矿、-0.075mm金属分布率占78.87%、单体解离度79.60%,粒度分析及镜下分析结果表明,影响精矿品位是细粒级硫及脉石的影响所致。

(3)浮选尾矿品位0.135%,-0.075mm分布率占50.96%,铜矿物单体解离度19.5%;粒度分析结果表明:+0.15mm粒级全部损失在尾矿中没有得到回收,其次+0.15~-0.18mm粒级,表明粗粒级回收率较低,-0.019mm粒级产率占24.25%,分布率占20%,说明浮选尾矿损失近一半以上是-0.019mm微细粒级及+0.15mm粒级以上粗粒级。

(4)要进一步提高铜矿物回收率。建议①可从改变入选物料组成入手,降低+0.15mm粗粒级产率,以降低粗粒级损失率。②强化微细粒浮选效果。

图1 铜精矿中铜粒级分配率、粒级回收率及金属分布率曲线图

图2 再磨分级溢流中铜粒级分配率、粒级回收率及金属分布率曲线图

图3 选铜尾矿中铜粒级分配率、粒级回收率及金属分布率曲线图

3.5 产品物相分析及相回收分析

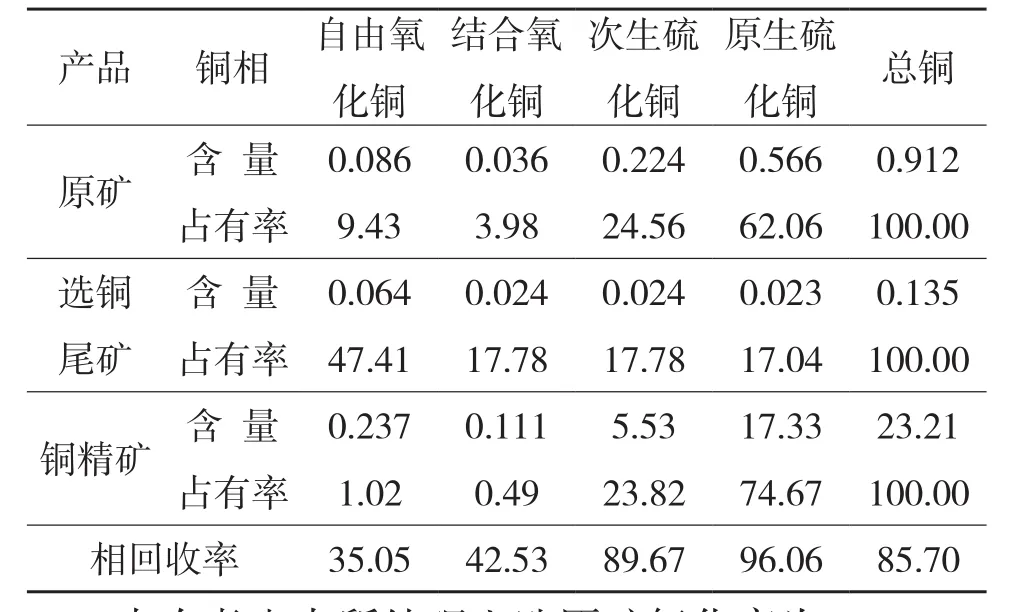

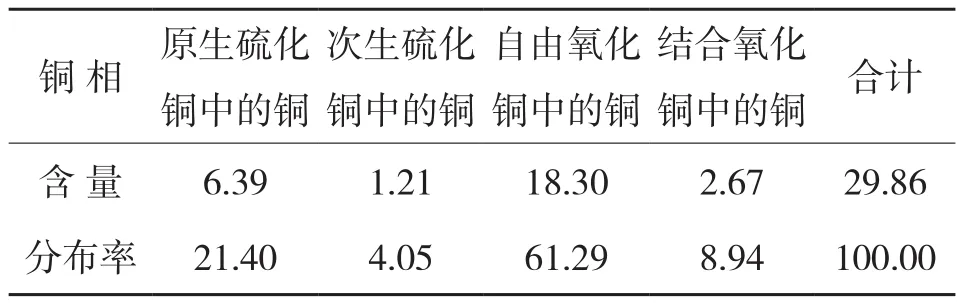

浮选各产品物相分析及相回收情况见表3。

表3 产品物相分析及相理论回收率情况 %

本次考查中所处理入选原矿氧化率为13.41%,其中氧化铜回收率偏低,仅为35%左右,而硫化铜的回收率较高,从相回收情况来看,矿石铜氧化率高低是影响铜回收率主要因素之一。

3.6 产品工艺矿物学分析

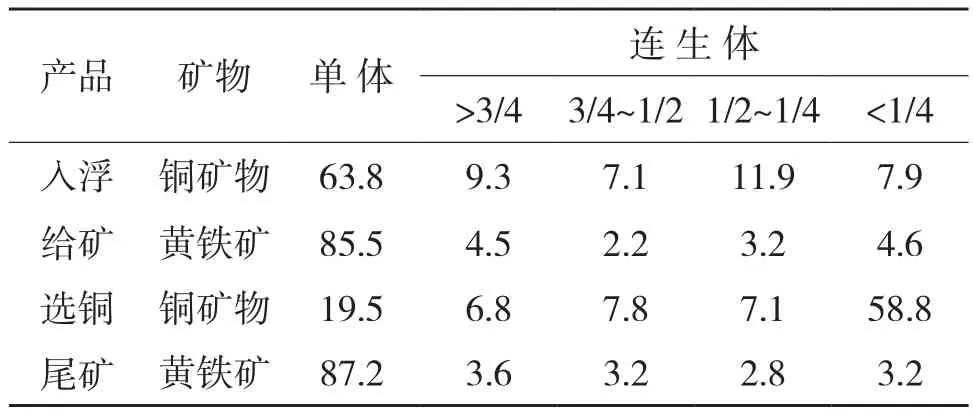

入浮给矿与选铜尾矿中铜矿物和黄铁矿的解离度测定结果如表4所示。

表4 产品中铜矿物及黄铁矿的解离度 %

原矿磨至-0.075mm占65%时,铜矿物的解离度为63.8%,加上富连生体合计为73.1%。预计在此细度下适合进行铜矿物的粗选,不能获得高品位的铜精矿。黄铁矿的解离度远高于黄铜矿,在合适的选别工艺中可以到大部分分离。尾矿矿样中选铜尾矿中残留的铜矿物主要以贫连生体状态存在,在含铜矿物小于1/4的连生体中分布率占58.8%。但仍有19.5%的单体铜矿物呈单体状态,在扫选作业中未能回收。残留的铜矿物种类较为复杂,矿样中黄铜矿形态多为不规则粒状,粒度十分细小,一般0.01~0.05mm,部分小于0.01mm。大部分黄铜矿是以连生体状态存在,且大部分为贫连生体,部分紧密包裹在脉石中。斑铜矿、铜蓝等其他铜矿镜下特点不明显,没有明显的颗粒形态,常呈泥化现象,部分呈分散状嵌布在脉石裂隙中。

4 实验室选铜工艺优化试验

4.1 矿石性质

本次试验样进行在磨机给矿皮带采取为期一个星期,配矿情况为南矿带:北矿带按1.29∶1进行配比。

对样品进行了化学多元素分析和铁的化学物相分析,结果分别见表5和表6。

表5 矿石的主要化学成分 %

表6 矿石中铜的化学物相分析结果 %

原矿中铜品位为0.84%,是主要回收对象。硫含量为8.64%,铅、锌含量分别为0.088%和0.18%,金、银含量分别为0.39 g/t和15.30g/t,可作为综合回收对象区内矿石为含金银铅锌的原生硫化铜矿。

主要的矿物组成及含量参见表7。

表7 样品中主要矿物的含量 %

经镜下鉴定、X射线衍射、扫描电镜和MLA(矿物参数自动分析系统)分析综合研究查明,矿样的组成矿物种类复杂:铜矿物主要为黄铜矿,其次为斑铜矿、铜蓝和少量辉铜矿、黝铜矿,但未发现孔雀石或赤铜矿等氧化铜矿物。锌矿物主要为闪锌矿;铅矿物主要为方铅矿。其它金属硫化物主要为黄铁矿,偶见磁黄铁矿。少量铁物为磁铁矿和褐铁矿。脉石矿物种类较多,含量较高的是石英、方解石、白云石、石榴石、辉石,其次有角闪石、长石、绿泥石等,此外尚有少量云母、蒙脱石、磷灰石、金红石等。

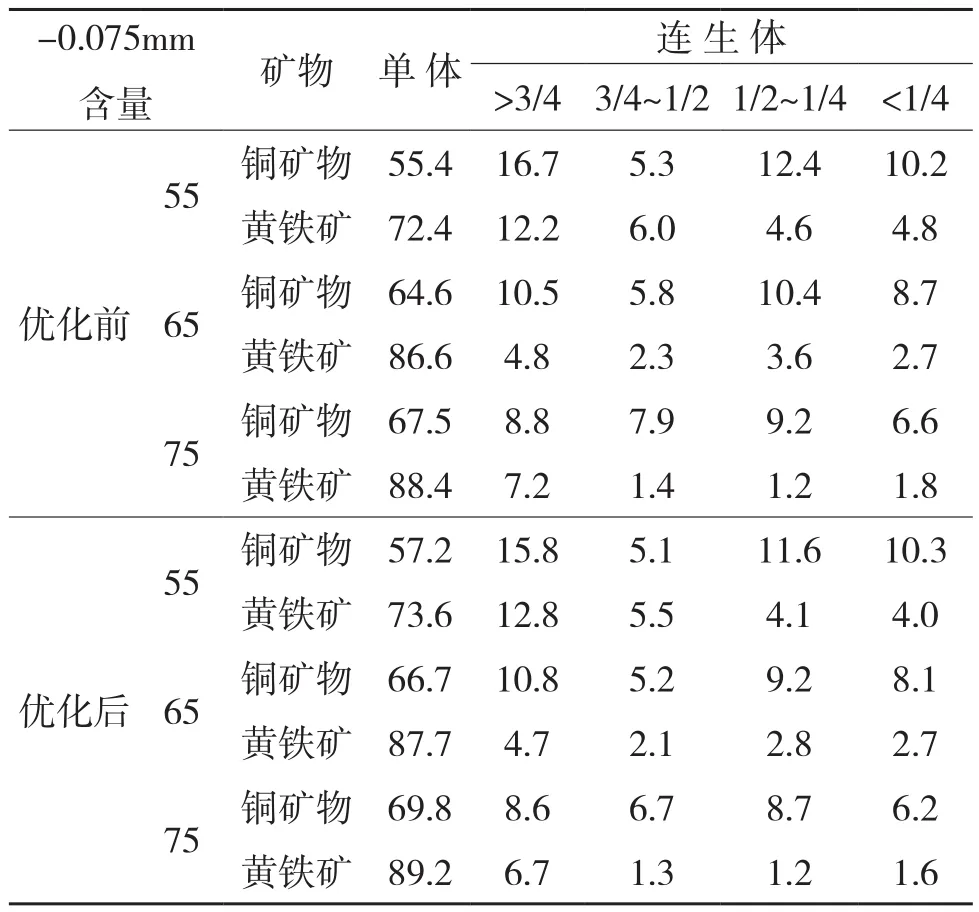

4.2 优化入浮粒度组成试验

研究表明不同尺寸钢球配比的精确化既能提高矿物的解离度,同时也可防止过粉碎,改善磨矿产品的粒度组成,降低电耗及球耗等。为此主要从磨矿介质不同尺寸钢球配比、介质充填率等方面进行优化。试验结果参见表8、表9及图4。

表8 不同钢球配比方案磨矿产品粒度组成 %

表9 磨矿介质配比优化前后主要目的矿物的解离度对比%

图4 不同钢球充填率与磨矿粒度(-0.075mm+0.019mm)关系图

从表8、表9、图4可知采用φ35mm、φ30mm、φ25mm、φ17mm等四种尺寸钢球作磨矿介质,基本按30∶40∶30(其中φ35mm+φ30mm两种尺寸钢球合并计算)这一比例进行配比、介质充填率为35.2%与实验室磨机原配球方案相比,在所测磨矿细度-0.075mm均占65%时,铜矿物单体解度由优化前的64.6%提高到优化后的66.7%,单体解离度提高了2.1个百分点。

4.3 优化试验结果

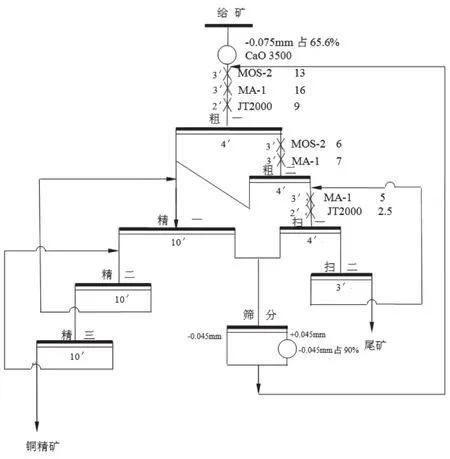

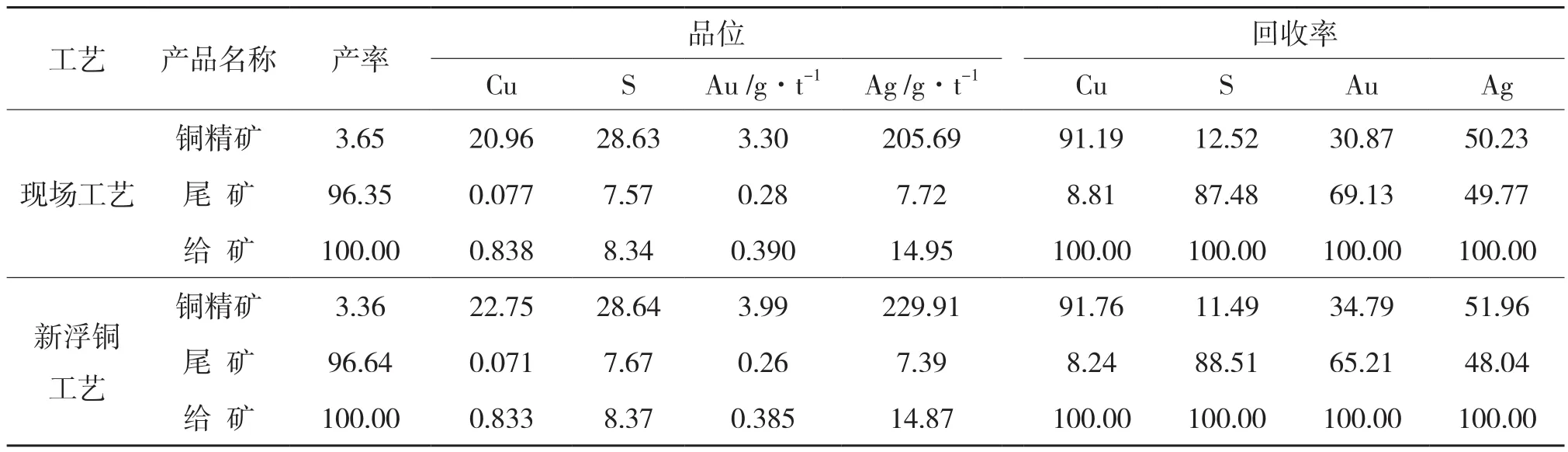

通过考查中得知,现场粗一作业精矿产率为3.92%、铜品位为18.43%,而粗二作业精矿产率为3.23%、铜品位只有4.65%,两次粗选精矿合并成粗精矿含铜品位为12.21%。为贯彻优先浮选能收早收原则,对现场工艺进行局部的流程结构优化,将粗一作业精矿由原给入精一作业改给入精二作业,使得这部分较高品位的精矿减少了精选次数,其中的铜及伴生金银达到能收早收的目的[5-6]。现场工艺及新浮铜工艺试验流程见图5、图6,试验结果对比见表10。

图5 现场工艺全流程闭路试验流程图

图6 现场工艺流程结构优化闭路试验流程图

新浮铜工艺闭路试验结果表明,可获得含铜22.75%、含金3.99g/t、含银229.91g/t的铜精矿,铜回收率达到91.76%、其中金回收率为34.79%、银回收率为51.96%。

由于对现场工艺局部流程结构进行了调整优化,遵守了能收早收的原则,将品位较高的粗一精矿减少精选次数,强化了铜及其伴生元素的回收。与现场工艺相比较,获得的铜精矿品位提高了1.79个百分点,铜、金、银回收率分别提高0.57个百分点、3.92个百分点、1.73个百分点。

表10 现场工艺与新浮铜工艺试验结果对比 %

5 结语

(1)影响武山铜矿选铜指标的主要因素:①入浮给矿铜矿物解离度偏低;②尾矿中的斑铜矿、铜蓝、孔雀石等这些铜矿物未见明显的颗粒状形态,多呈泥化状态或以微粒状混杂在褐铁矿中难于有效回收;③中粗粒级铜矿物回收率偏低;④矿石氧化铜矿物中的铜回收率不高。

(2)针对现场工艺存在的问题,为提高选铜指标,建议采取的措施有:①在现有工艺的基础上,优化磨矿分级工艺,减少欠磨过磨现象,改善入浮物料粒度组成,降低+0.15mm粗粒级产率,并降低粗粒级铜金属损失;②加强配矿作业,控制入选矿石氧化率;③完善现有的药剂制度、工艺流程及工艺参数等,以强化铜矿物微细粒浮选效果。

(3)在不改变现有选矿流程大背景下,通过局部流程结构优化,将品位较高的粗一精矿返到精二作业以减少精选次数,贯彻优先浮选能收早收原则,实现提高选铜及伴生金银指标的目的。