φ177.8 mm套管大通径一次多层压裂工艺研究及应用*

李 强 杜福云 董社霞 高彦才 胡泽根 周 欢徐凤祥 王 科 陈 彬

(1. 中海油田服务股份有限公司 天津 300459; 2. 中海石油(中国)有限公司天津分公司 天津 300459; 3. 海洋石油高效开发国家重点实验室 天津 300459)

疏松砂岩地层防砂一直是困扰油气田开发的一项难题。现常用的防砂技术主要为化学防砂、机械防砂、砂拱防砂等,其中一次多层砾石充填防砂因具有作业效率高、防砂有效期长、保持产能好、后期能够实现分层选择性注采等优点,已经成为主要的机械防砂技术[1-5]。国外海上φ177.8 mm套管井内多层防砂技术主要有DTMZ、Stack Pack技术以及Mini-Beta多层充填系统,其中Stack Pack技术需采用多趟管柱下入,大大增加了作业时间和成本;DTMZ技术因压裂充填时冲管管径小,当充填层段距离较长时,携砂液在泵送过程中会产生很大压降,无法实现压裂作业[6-7];而Mini-Beta多层充填系统也无法满足大排量压裂充填作业。这3种防砂技术防砂完成后内通径仅φ82.55 mm,给后期分采分注井带来较大困难,严重制约着油田的整体开发。国内砾石充填研究起步较晚,并且因陆地与海上作业环境和作业习惯等存在诸多差异,陆地油田开发的一系列充填技术尚未在海上推广实施。为了有效解决φ177.8 mm套管井内既需防砂又需增产的多层防砂要求,以及粒度不均、分选不好等问题,进而满足一次多层压裂充填防砂作业[8-11],在优选冲管和筛管基础上提出了内通径φ98.552 mm的大通径一次多层压裂工艺,该工艺技术已在渤海地区15口高风险井中成功应用,防砂效果显著,工艺管柱技术可靠、安全,具有较好的推广应用价值。

1 大通径一次多层压裂工艺研究

1.1 管柱组合形式

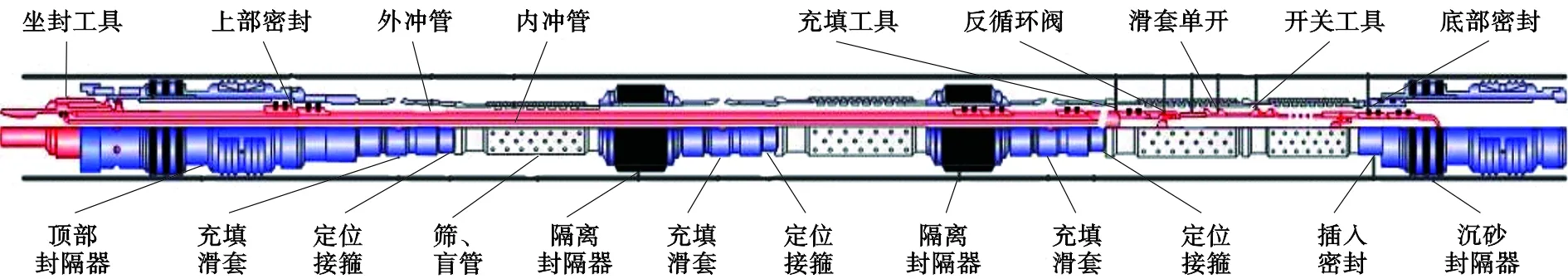

基于对常规多层防砂工具串工艺及结构原理研究,确定全新φ177.8 mm多层防砂管柱依然采用内外管柱的经典组合形式,对所有工具及工艺进行重新开发,以满足一次多层压裂充填防砂要求。研究确定该管柱分为外管柱和内管柱,外管柱从上至下依次为顶部封隔器总成、充填滑套总成、负荷显示接箍、盲管和筛管、隔离封隔器、充填滑套总成、负荷显示接箍、盲管和筛管、……(视层数重复)、插入密封、沉砂封隔器;内管柱自上而下依次为顶部封隔器坐封工具、内外两层冲管、上部密封、充填工具、负荷显示器、滑套单开工具、开关工具和底部密封等。大通径一次多层压裂内外管柱配合形式如图1所示。

图1 大通径一次多层压裂内外防砂管柱配合示意图

1.2 工艺流程

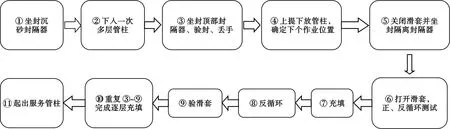

多层防砂工艺是保障各层段防砂效果的基础,首先下入沉砂封隔器完成坐封后,依靠其可实现后期一次多层防砂管柱精确定位,再下入一次多层压裂充填防砂管柱坐于沉砂封隔器上;然后通过打压依次实现顶部封隔器坐封、验封、丢手,依靠控制服务工具的上提下放确定各作业封隔器后,打开本层段充填滑套完成该层段砾石充填作业位置,再从下至上逐步关闭充填层滑套并坐封隔离封隔器,打开本层段充填滑套完成该层段砾石充填作业。充填时可采用正循环挤压充填、高速水充填和压裂充填,实现一趟管柱下入实现多个层段的砾石充填作业且防砂层段间距不受限制,待充填结束后进行反循环作业并进行验充填滑套作业。大通径一次多层压裂作业流程示意图见图2。

1.3 冲管优选

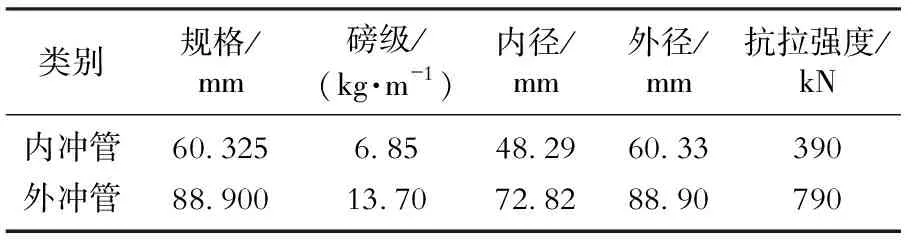

国内外防砂管柱现普遍采用φ48.26 mm和φ73.025 mm冲管的组合形式,现场数据表明该组合形式排量最高仅能达到1.27 m3/min,无法满足压裂充填作业需求,故需扩大内冲管内径尺寸。结合防砂后内通径尺寸φ98.552 mm,故优选φ60.325 mm和φ88.9 mm冲管组合,冲管内通径分别提高28.6%和25.4%,可弥补现有技术冲砂管尺寸小的弊端,充填主通道流通面积大,基本能够实现大通径、大排量、低摩阻的压裂充填作业。大通径一次多层压裂工艺优选的内外冲管技术参数见表1。

图2 大通径一次多层压裂作业流程

表1 大通径一次多层压裂砾石充填冲管技术参数

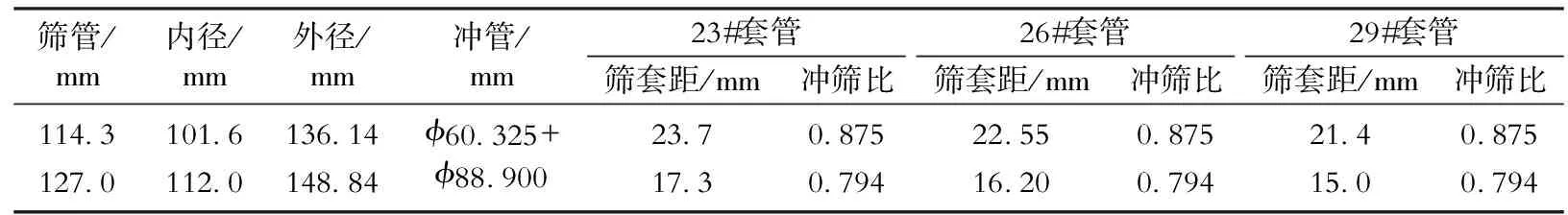

1.4 筛管优选

根据大通径一次多层压裂砾石充填作业要求,初步选择下入φ114.3 mm及φ127.0 mm筛管进行充填作业,二者参数对比见表2。由表2可知采用φ114.3 mm筛管的筛套环空大于19 mm、冲筛比达到0.875,而采用φ127 mm筛管的筛套环空最大仅17.3 mm、冲筛比为0.794。

表2 大通径一次多层压裂砾石充填筛管优选

根据中国海油防砂技术标准[12],筛套环空层径向厚度应大于19 mm,结合表2结果,φ114.3 mm筛管的筛套环空和冲筛比更大,更能保证充填效果,因此优选采用φ114.3 mm筛管。

2 沿程摩阻及工具强度分析

2.1 沿程摩阻分析

2.1.1正循环充填时摩阻分析

砾石充填过程中,其正循环摩阻直接影响施工排量及后期充填效果。对压裂充填过程中沿程摩阻进行研究,沿程(钻杆+冲管)摩阻直接影响防砂层段长度,假设φ88.9 mm钻杆长度2 000 m,钻杆内径70.2 mm,φ60.325 mm冲管长度400 m,冲管内径50.6 mm,压裂液密度1 030 kg/m3,压裂液黏度500 mPa·s,储层垂深1 500 m,破裂梯度0.018 MPa/m,胍胶浓度3 kg/m3,支撑剂浓度960 kg/m3,正循环排量1.00~3.97 m3/min时沿程摩阻随冲管长度的变化如图3所示。

图3 正循环时冲管长度与管柱沿程摩阻的关系曲线

当地层破裂压力为26.7 MPa,静液柱压力为15 MPa,整套新型砾石充填工艺管柱压力级别为52 MPa,进而计算出沿程摩阻为40.2 MPa。由图3可知,在不考虑最下层射孔段、沿程摩阻为40.2 MPa情况下,排量为2.86 m3/min时压裂充填层段冲管长度达到220 m,排量为3.18 m3/min时压裂充填层段冲管长度达到110 m,均可满足现场压裂充填需求。

2.1.2反循环洗井时摩阻研究

反循环时,φ88.9 mm钻杆和φ177.8 mm套管的环空空间比较大,沿程摩阻可忽略不计,因此反循环时的沿程摩阻主要发生在φ88.9 mm冲管和φ73.025 mm冲管的环形空间内。对小冲管环空进行沿程摩阻计算,取完井液(海水)的黏度1 mPa·s,密度857.65 kg/m3,管柱粗糙度0.001(经验值),φ88.9 mm冲管内径76 mm,φ60.325 mm冲管外径60.325 mm,管柱居中度0(即两层冲管同心),反循环排量为0.159~1.59 m3/min时管柱沿程摩阻随冲管长度的关系曲线如图4所示。

图4 反循环时冲管长度与管柱沿程摩阻的关系曲线

由图4可知,在不考虑最下层射孔段的情况下,同时满足现场反循环时最高排量为1.27 m3/min时,当在套管限压(即沿程摩阻)20.7 MPa时,冲管长度为150 m,当在套管限压(即沿程摩阻)34.5 MPa时,冲管长度为250 m,均可达到现场作业的要求。

2.2 工具强度分析

通过对一次多层压裂充填管柱整体强度的受力分析,确定薄弱环节主要集中在2个方面:1)充填时,由于大量砂浆需高速通过充填转向工具孔道,易造成冲蚀、磨损等现象,使得充填工具被击穿,导致充填作业失败;2)防砂管柱所有的外管柱重量都集中于顶部封隔器的卡瓦上,其悬挂力直接影响着多层防砂的数量和重量,故选取以上2个薄弱点进行模拟分析。

2.2.1充填转向工具冲蚀模拟分析

假设最恶劣情况,即排量为3.18 m3/min,由砂比798 kg/m3可知,入口流速26.99 m/s,压裂充填转向工具冲蚀速率和速度结果如图5所示。

图5 充填转向工具冲蚀速率云图

由图5可知,冲蚀最严重的区域主要集中在外管柱的上延伸筒内壁上,整体流体域最大冲蚀速率为4.55×10-3kg/(m2· s),平均冲蚀率为7.25×10-5kg/(m2· s),按照平均充填4层,耗时4 h,过砂量113 t,磨损量约为36 g,上延伸筒厚度为10 mm,充填完厚度损耗约0.062 25 mm,管体强度降低0.002%,安全系数n=3.1(标准要求安全系数大于1.5),满足现场作业需求。

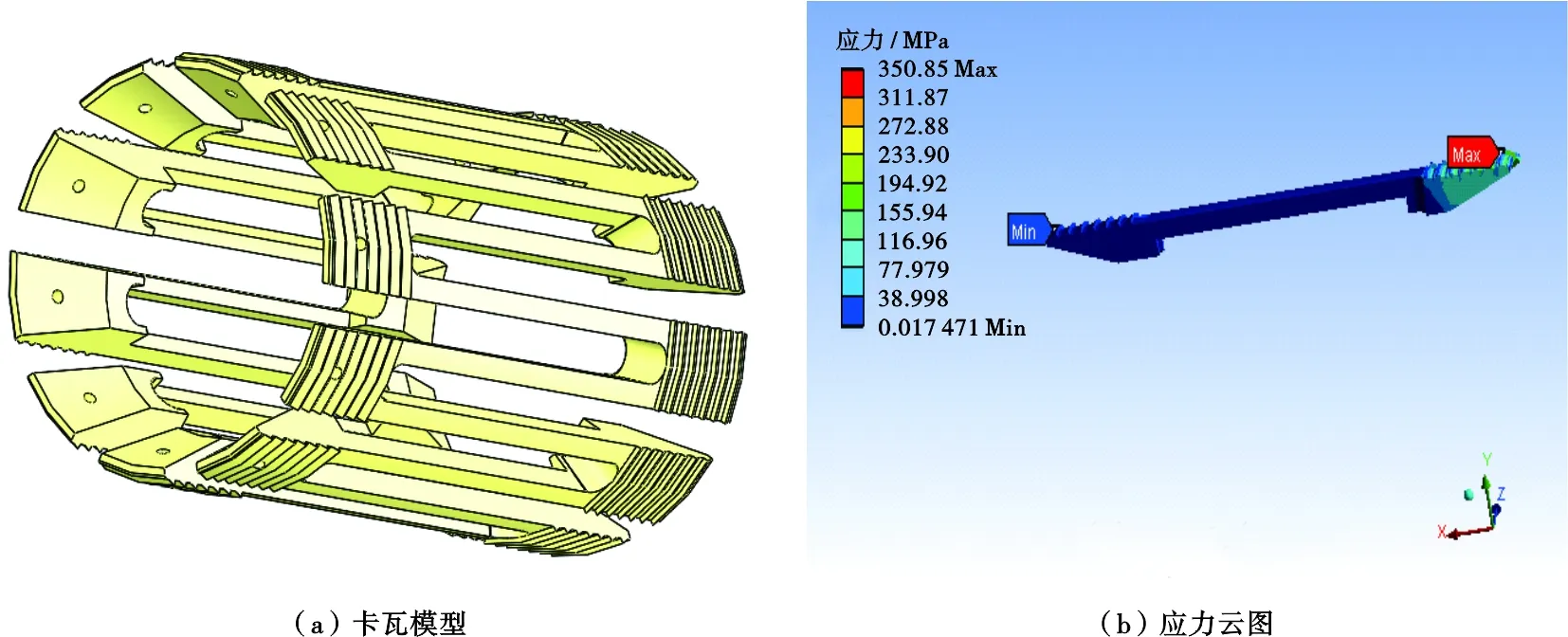

2.2.2顶部封隔器卡瓦仿真分析

卡瓦牙是顶封卡瓦的关键部分,卡瓦牙齿强度性能的好坏决定卡瓦的工作寿命以及卡瓦卡紧套管的损伤程度。根据设计条件可知危险状态为封隔器承受最大压差51.7 MPa,同时受到向上拉力220 kN(其中220 kN为设定最大向上拉力),下锥体向左施加在卡瓦上的力为1 063 kN,此时卡瓦受力情况如图6所示。由图6可知,卡瓦下齿尖边缘最大应力351 MPa,其屈服强度为850 MPa,故卡瓦本体的安全系数n=2.4,也满足设计要求。

图6 卡瓦模型及受力Mises应力云图

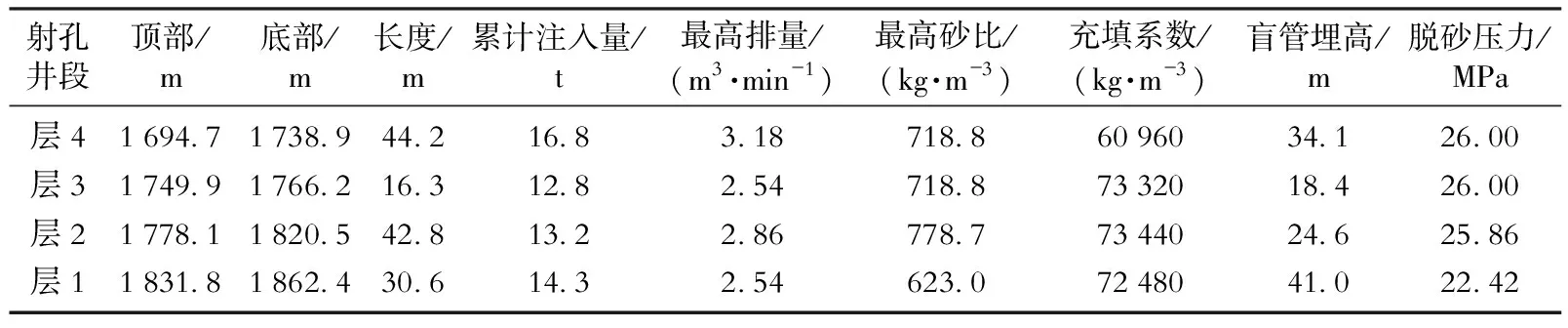

3 现场应用

φ177.8 mm套管大通径一次多层压裂工艺已在渤海油田15口防砂作业井中取得成功应用。例如,渤海油田A井一开φ215.9 mm井尾管内下φ114.3 mm复合优质筛管压裂充填防砂(4层),开窗侧钻钻进至1 932 m,下φ177.8 mm尾套至1 930.3 m,采用φ114.3 mm筛管挡砂精度120 μm,使用20/40目陶粒充填。该井分四层进行压裂作业,施工排量2.544~3.18 m3/min,砂比718.8 kg/m3,充填系数最高达734 40 kg/m3,缝长23.6~33.2 m,缝高13.6~33.6 m,缝宽0.65~1.083 cm。现场作业过程顺利,工具性能稳定,施工数据见表3。截至2018年4月,A井累产油8 299.97×104m3,采出程度27.9%,综合含水81.5%。其中,Ⅰ期累产油4 182.06×104m3,采出程度为35.4%,综合含水75.0%;Ⅱ期累产油4 117.91×104m3,采出程度为22.9%,综合含水85.6%,压裂充填施工成效显著。

表3 渤海油田A井一次多层压裂施工数据统计

4 结论

1) 通过内外压裂管柱组合和压裂工艺研究,在优选冲管和筛管基础上提出了φ177.8 mm套管大通径一次多层压裂工艺。

2) 对压裂管柱沿程摩阻和管柱强度进行了分析,结果表明所提出的φ177.8 mm套管大通径一次多层压裂工艺沿程摩阻、冲蚀强度及抗拉强度均可满足渤海油田疏松砂岩多层压裂作业要求。

3)φ177.8 mm套管大通径一次多层压裂工艺已在渤海油田15口防砂作业井中取得成功应用,具有较好的推广应用价值。