辅料在转炉炼钢中的应用

——以活性石灰为例

陈 超

(钢城集团凉山瑞海实业有限公司冶金材料分公司,四川 凉山 615023)

在转炉炼钢过程中,矿渣材料的溶解速度将会直接影响到成渣的速度,冶炼的时间和成分的稳定性。这需要使用具有良好活性,稳定化学成分组成,低杂质含量(特别是S和P含量)和各种颗粒状的石灰,所以说,活性石灰不仅给钢铁生产带来了益处,并大大加大了转炉炼钢的动力,据相关资料分析,这种话颗粒状的石灰和生活中普通石灰进行比较,要她比普通石灰转炉吹炼的时间缩短将近百分之10,钢水收率也大大提高百分之1,而在石灰消耗上也降低到百分之30以下,大大减少了萤石量,甚至减少了原料产生得废料,在对比中明显提高百分之2.5。所以当下更多的人选冶金石灰[1]。

1 活性石灰的研究

1.1 活性石灰石概述

由于其高反应性,活化石灰可以在短时间内快速完全地与钢水相溶。在炼钢过程中,不同物质在钢水中反应将会产生有害物质,即钢渣。为了确保钢的质量,需要进行除渣这个工序。将石灰石作为造渣剂添加到钢水中具有比硅酸盐或萤石更显着的效果。然而,这个方案有一个缺陷,即石灰石在高温的条件下易于发生分解反应,需要大量的热量,延迟了炉渣的形成。由于钢水快速冷却,碳酸钙的分解反应吸收大量的热量并延迟结渣时间,因此当炉渣开始启动时,热量供应不足。这不仅延长了炼钢时间,而且增加了原料的消耗,并且还降低了造渣的质量。因此,已经提出首先将石灰石煅烧成石灰后,再用于炼钢[2]。

1.2 活性石灰的物化性质

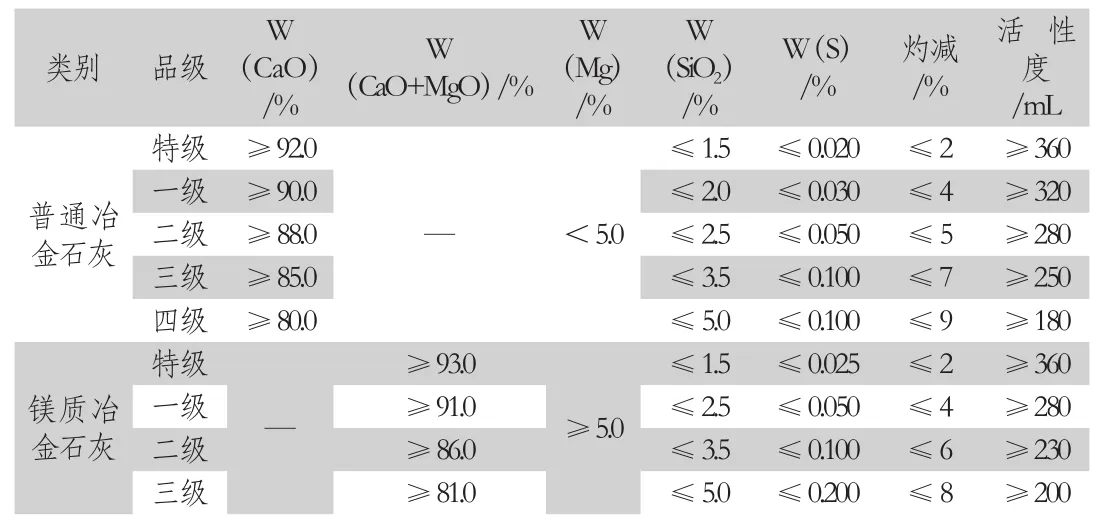

所谓的活性石灰具有晶粒细,孔隙率高,体积密度小,比表面积大,反应活性强,颗粒呈现均匀状态,杂质较少,这使活性石灰具有强度优势。活性石灰活性高,活性水平如表1所示。

表1 石灰的活性水平

活性石灰活性好,他的脱磷还有脱硫效果就更佳所有说,活性石灰是转炉炼钢的主要成渣材。小颗粒活性石灰具有大孔隙率,比表面积大,钢渣与石灰相比,其扩散速率较高,转炉在对钢材料进行冶炼时,其所用时间较短,CaO必须在短时间内(约10min~15min)化渣,钢材料冶炼过程当中,脱硫与脱磷的共同特点是高碱度,由于炉渣,活性石灰很快,冶炼炉渣的碱度得到提升,磷、硫存在石灰中的含量较少(一般小于0.03%)。所以它是良好的炼钢材料。同时它的除磷、除硫的效果可达到90%以上,相比与普通的石灰高出10%;其特点是减少石灰量的增加,并产生出多余的钢渣,这从而可以提高钢水的产量,减少热的损失,增加废钢比;除此之外,这种石灰还可减少飞溅,降低吹损率(1%~3%),从而提高钢水质量;另外,它还可减少衬里侵蚀并增加炉龄。所以世界很多发达国家都在使用活性石灰在练钢。而这一项技术也将成为技术政策[3,4]。

2 活性石灰的煅烧

2.1 石灰的生产机理

金属冶炼过程中石灰是必备的生产原料,而加热过程中石灰会分解为CaO和CO2作为主要的生产要素。石灰的矿物组成成分、煅烧工艺、内部活性物质三者之间存在一定关联,石灰会形成两种不同的状态,组合是氧化钙和游离式氧化钙,其中对游离式氧化也分两种来区别,活性氧化钙与非活性氧化钙,石灰活性的主要影响来源于活性游离氧化钙。进过煅烧后的矿物质会经历一个降解为晶格过程,这个过程及其复杂的。在石灰石加热到一定的热度的会发生以下的反应:

2.2 提高炼钢用石灰的质量

一是原料和燃料的质量。原材料是炼钢的基础,需要选择优质的矿石和少杂质的燃烧材料。气体燃料的选择应关注其热值和压力。第二,合理的煅烧系统。石灰石的分解需要根据窑的传热速率进行调整。第三,选择合理的窑类型。企业应根据自己的生产规模、燃料条件、石灰质量要求和投资能力选择合理的窑炉类型。四是科学管理。与炼钢相关的一系列环节包括采矿、矿物加工、配料、煅烧、自动化控制和产品检验、这些都需要进行科学的管理。

3 石灰预热熔解成渣机理

3.1 块状石灰的成渣机理

将块状石灰正常放入炉中,分解成炉渣的步骤为:

(1)常温石灰块与炉渣和熔融金属接触,形成凝结的炉渣壳;

(2)石灰块升温,逐渐熔化掉外面的冷凝壳;

(3)FeO等氧化物开始进入石灰块的内部;

(4)渣中,石灰块外层中的CaO或炉渣中的CaO与发生反应,其中一部分形成炉渣,其一部分形成致密的高熔点外层;

(5)FeO溶解掉,并重复步骤3、4、5以逐渐形成熔渣。

3.2 冷凝层的熔化时间

在正常温度条件下,石灰与炉中的出渣与金属熔融状态的温度差在一千摄氏度。温度较冷的石灰和初渣触碰的界面瞬间冷却,对于石灰的外层形成“炉渣外壳”。但是冷凝炉渣的壳需要较长时间来加热才能彻底熔化。但是目前,炼钢厂中,用的石灰渣一般需要一分钟左右来熔化已经冷凝的炉渣壳,然后才可进行接下来的成渣过程。

3.3 预热石灰的熔解成渣

石灰料投放到加热炉中对其进行加热,充入氮气同时加入铁水,在以上填入物冲击下,石灰块可以迅速被粉碎,受热面积得到增加,完成预热的石灰料进行除渣处理,与此同时铁水已完全浸入到石灰料的缝隙中,而且开吹之后,快速增加的氧化亚铁可以更快更完全地渗透到已经破碎的石灰块毛细纹路中,进一步促进了石灰的热分解。最后伴随着吹制的不断进行,石灰块的熔化速度大幅增加,预热过的石灰几乎都会变成渣。

4 炼钢对石灰相关生产工艺的要求

(1)活性石灰的活性越高,可以去除的杂质越多。采用低硫石灰石原料和低硫燃料为原料生产低硫石灰产品,可以保证炼钢制渣过程中硫的去除率始终处于较高水平;

(2)石灰的燃烧应控制在百分之四以下。高灼烧下的损失表明了石灰具有“高燃烧速率”的特点。所以使用这一种石灰,会降低炉子热效率,使炉渣变得难以掌握和控制;当然大小对石灰块的熔化速率也有很大的影响。体积太大块的石灰,其熔化速度就比较慢。就算到达吹炼的终点也不可能完全熔化掉,甚至也不可以及时排掉渣。而且炉气会容易吸收那些太细的石灰粉。因此石灰的优选块度为5mm~40mm的范围;

(3)一定要确保炼钢用石灰的活性度,尽力达到330ml及以上的水平才可以,而且要控制石灰适量,灼减体积密度、颗粒组成等硬性指标;

(4)块状石灰的一般强度就可以满足汽车倒车的需求。而且在倒转已经成品的石灰的过程中,应该少用斗式提升机,并在成品的筒仓中加上螺旋滑块使用,这样可以有效减少块状石灰的损失;

(5)石灰易吸水变质,粉化成氢氧化亚钙。应尽可能使用新烧石灰,并尽可能密封储存。成品储存箱在进出口时应使用密封效果良好的设备。确保活性石灰在贮存过程中吸收更少的水分,提高产品利用率。而对于成品石灰筛下料部分和除尘粉灰的任务,除供应烧结过程外,其余应该采用压球造粒法充分提高灰分利用率。