45#圆钢质量管控实践

谷新新,万秀娟,黄利勇,赵少金

(柳州钢铁股份有限公司,广西 柳州 545002)

45#圆钢广泛用于汽车、机械等行业的杆类、轴类、螺栓等零件加工,加工工艺较为复杂多样,一般包括车削、热锻、热处理、冷镦等,对圆钢的内部及表面质量要求均较高。某厂在圆钢生产过程中常见的质量问题主要是表面微裂纹,裂纹会在加工件上得到扩展,使加工件开裂而报废,因此如何预防微裂纹的产生,控制微裂纹造成的质量损失,一直是我们圆钢质量管控中的难点和重点。本文以45#圆钢表面微裂纹质量事故处置为例,总结圆钢质量管控措施及取得的成果。

1 表面微裂纹基本形貌

1.1 微裂纹基本形貌

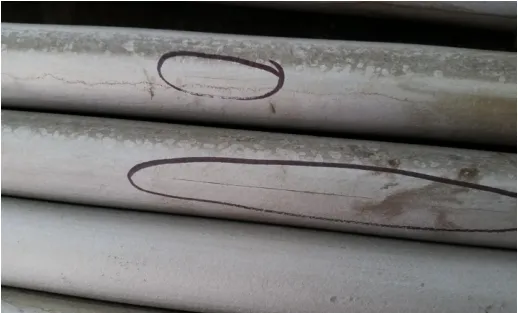

转炉生产的45#方坯在某棒材生产线轧制为30mm~42mm规格圆钢后,在热顶锻检验中发现有不同程度的开裂(如图1),取圆钢酸洗后有不同程度有表面微裂纹(如图2),为了避免事故进一步扩大,随即对已轧制的材做封锁待处理,对余下钢坯铸封锁待处理,展开原因调查分析和制定解决措施。

图1 热顶锻开裂

图2 酸洗后表面微裂纹

1.2 试验方法

45#圆钢生产工艺:脱硫铁水→150t转炉→氩站→LF精炼→165mm断面方坯连铸→棒材轧制→成品检验。

取带有微裂纹缺陷的圆钢试样,垂直于微裂纹横向取样,并切割、预磨、抛光制成金相样,用硝酸酒精溶液腐蚀后,再利用光学显微镜分析其内部特征和组织形貌特征;同时将轧后有微裂纹缺陷的同熔炼号钢坯进加热炉按正常轧制时加热制度进行加热,出炉按正常除鳞后,推出轧制通道,检查铸坯表面质量;不加热直接取铸坯样进行酸洗,检查铸坯表面质量。

2 检测结果与原因分析

2.1 微观检测结果

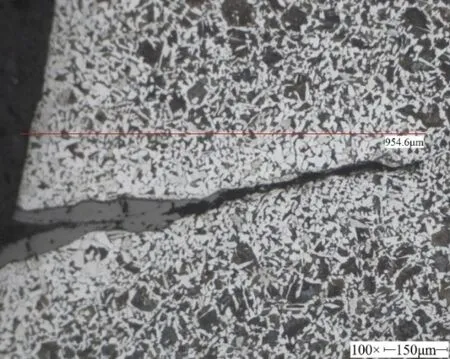

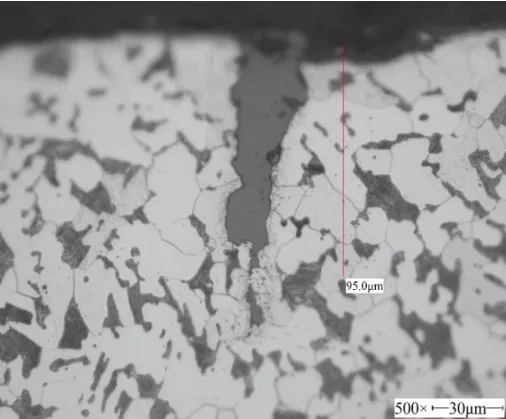

试样号为18B202834101的样品,缺陷宏观形貌可见呈裂纹形态,形貌为直线型、断续状,在圆钢表面不规则分布;微观形貌裂纹两侧可见较明显的脱碳现象,但F长大现象不显著,裂纹深约1mm,在裂纹尖端有明显的氧化质点(如图3),其它区域未发现。试样号为18B302603102的样品,宏观形貌呈黑线形态,裂纹特征不明显,同样为直线型、断续状;微观形貌裂纹深约0.12mm,裂纹两侧可见较明显的脱碳现象,尤其是开口区域,在裂纹尖端有明显的氧化质点现象(如图4)。

图3 裂纹两侧见明显的脱碳现象但F长大不明显

图4 可见裂纹尖端有明显的氧化质点

2.2 钢坯检验结果

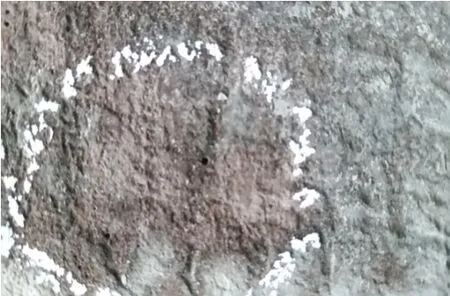

轧后有表面微裂纹的18B302703炉同炉余下钢坯,经加热除鳞后,可见钢坯局部存在针孔状缺陷(如图5);不经加热,直接取的钢坯样经酸后,同样可见钢坯局部存在针孔状缺陷(如图6)。

图5 加热后铸坯表面针孔形貌

图6 酸洗后铸坯表面针孔形貌

2.3 成因分析

圆钢表面微裂纹缺陷向内延伸,裂纹附近存在氧化脱碳,这种程度的氧化和脱碳是在加热炉内的环境条件下发生,说明该缺陷来源于钢坯表面,根据该却缺陷在圆钢表面的宏观形貌及分布规律,再结合钢坯加热和酸洗后的表面针孔缺陷来看,圆钢表面微裂纹是由钢坯表面(或皮下)的针孔缺陷造成。原始钢坯表面(或皮下)针孔在高温加热过程中内壁被严重氧化,轧制时无法补焊合,破坏了变形金属的连续性且随着加工形变而延伸,最终在圆钢表面形成微裂纹缺陷。

文献指出,钢液脱氧不良产生的CO气泡是产生表面或皮下针孔缺陷的主要原因,在1500℃左右时,当钢中存在[O]时,排在[C]元素之前的强脱氧剂[M]与[O]反应达到平衡时的[O]浓度高于[C]与[O]反应达到平衡时的[O]浓度时,反生碳氧反应,通过局部的碳氧反应,针孔形成临界气泡,通过气液界面持续的碳氧反应,临界气泡长大形成宏观气泡,一部分宏观气泡长大后,在浮力的作用下向上运动,同时气液界面持续碳氧反应,吸附所遇到的夹杂和其它气泡,最后从钢水中逸出,或被凝固界面捕获在连铸坯中,一部分宏观气泡不运动,附着在原树枝晶间,成为连铸坯表面或皮下针孔缺陷。

3 解决措施及效果

3.1 优化脱氧合金化工艺

仍采用硅系脱氧,加大脱氧深度,控制LF炉出站氧含量。出钢过程中正常加入脱氧剂,出钢结束后正常炉次再加入40Kg~80Kg硅铝钙钡或60Kg~120Kg硅钙钡加深脱氧,中包第一炉出钢结束后再加入50Kg~100Kg硅铝钙钡或70Kg~140Kg硅钙钡加深脱氧;LF炉根据处理情况,喂丝前3min~5min补加硅铝钙钡或硅钙钡加深钢液脱氧;LF炉出站正常炉次氧含量控制在15ppm以下,中包第一炉出站氧含量控制在10ppm以下。

采用铝系脱氧工艺,控制LF炉出站氧含量。改变脱氧工艺,由硅系脱氧改变为铝系脱氧,钢液铝含量控制在0.0060%~0.0120%,进一步加大脱氧深度,LF炉出站正常炉次氧含量控制在15ppm以下,中包第一炉出站氧含量控制在10ppm以下,同时可以有效减轻浇注过程中因吸气造成的二次氧化。

通过优化脱氧合金化工艺,钢液中氧含量得到有效控制,硅系脱氧工艺平均出站氧在12ppm,铝系脱氧工艺平均出站氧在5ppm,从铸坯酸洗样结果来看,未再发现大颗针孔缺陷,轧制后生产现场检验圆钢表面未再出现微裂纹缺陷,圆钢表面微裂纹问题得到有效控制。

3.2 成品材改配为切削专用材

在GB/T699-2015《优质碳素结构钢》标准中对表面质量的要求为:压力加工用钢棒的表面不应有目视可见的裂纹、结疤、折叠及夹杂;直径小于100mm的切削加工用钢棒的表面允许有从钢棒公称尺寸算起不超过钢棒公称尺寸负偏差的局部缺陷。在GB/T702-2008《热轧钢棒尺寸、外形、重量及允许偏差》标准中,规定直径30mm~50mm的圆钢在未注明时按第2组允许偏差执行为±0.50mm。

对不同批次不同规格的成品材在裂纹位置取横向金相样检测裂纹深度,通过五批十二个样品的分析,其中有一批裂纹深度达到了1mm,其它批次裂纹深度均在0.12mm~0.27mm之间,符合切削加工用钢棒标准。依据该标准,对裂纹深度达1mm的批次做判废处理,余下材和客户签定切削专用材协议,规定只能用于切削加工使用。

发给用户批量试用,对用户使用效果进行跟踪,规格Φ35mm圆钢经锯切下料,圆钢实测尺寸为35.2、35.3mm,第一次车削,以把原料车圆为目的,车削后圆钢规格为Φ34.2mm,总车削量1mm,车后表面质量良好,未见裂纹,满足用户使用要求。该批材如果做判废处理,将给公司造成480万元的经济损失,通过改配为切削用材,不仅为公司减少了因判废造成的损失,同时还创造了近200万元效益。

3.3 缺陷钢坯改轧小规格材

铸坯表面或皮下的针孔缺陷,会随着轧制过程中钢材的延伸而延伸,随着轧制规格的不断变小,压缩比的不断增大,针孔缺陷在钢材表面留下的微裂纹越来越浅,直至消失。根据这一原理,提出了对存在针孔缺陷的钢坯改轧小于22mm规格材的试验方案。

用有表面针孔缺陷的9个熔炼号的钢坯共44吨轧制16mm规格圆钢,轧制后取酸洗样检查圆钢表面质量,除表面有轻微划痕外,未发现有深入基本的表面微裂纹,全部达到合格材判定标准。同时余下坯料改轧ф5.5mm~10mm45硬线,表面质量良好,无裂纹或结疤缺陷,尺寸合格;性能全部合格:抗拉强度710MP~815MP,断后伸长率14%~24%,断缩率42%~63%,索氏体含量83%~91%,脱碳层0.02mm~0.05mm。

通过大压缩比改轧小规格材,有效消除了材表面微裂纹缺陷,全部达到判定标准及客户使用要求。缺陷钢坯通过改轧,有效避免了因钢坯判废造成的300万元,同时轧制线材销售还为公司创造了近380万元的效益。

4 结语

(1)因为钢液脱氧不良产生的钢坯表面或皮下针孔缺陷轧制后造成的圆钢表面微裂纹,可以通过加深钢液脱氧,减少钢坯表面或皮下针孔来有效控制。

(2)根据钢材不同的加工工艺和用途对钢材进行判定,选择可以有效避开或最大程度减轻缺陷影响的途径,对缺陷钢材进行有效处置,最大程度减少经济损失。

(3)可以通过轧制工艺的改变,来有效减轻钢坯缺陷对成品材质量的影响,对带缺陷钢坯合理处置,最大程度减少经济损失。

(4)质量管控既要做好问题改进,有效避免同一问题再次发生,同时也要做好已出现问题材料的合理处置,做到材料最大程度的利用,把经济损失降到最低。