柴油机喷油器积碳对燃烧影响的研究

王宪成, 张永峰, 赵文柱, 杨绍卿

(陆军装甲兵学院车辆工程系, 北京 100072)

燃料供给系是柴油机最为重要的部件之一,喷油器是燃料供给系统的终端,是影响柴油机燃烧特性的关键部件[1]。柴油机在使用过程中,由于工作环境恶劣,喷油器喷孔内部的残余燃料在高温高压下形成薄油膜,极易发生裂化反应生成积碳[2-3]。喷孔积碳会使喷油器流量损失增大、喷雾质量下降等,进而影响燃烧,使柴油机性能劣化[4-6]。

裴毅强等[7-8]发现:当燃油喷射压力分别为4、8、12 MPa时,积碳喷油器喷孔流量损失增大,各孔喷雾特征参数的一致性变差,喷雾落点的形态变化增大,且呈不对称分布;积碳喷油器尾喷起始时刻滞后,尾喷持续期缩短,且尾喷油束的贯穿距和速度减小。韩欣[9]发现:随着喷油压力增大,积碳喷油器喷雾锥角的变化幅度较小。赵文柱等[10-13]通过电子显微镜发现,当积碳喷油器经400 h耐久性试验后,喷孔长度和内部粗糙度增大;通过单缸柴油机试验发现,喷油器喷孔积碳使缸内燃烧劣化,柴油机性能下降。目前,对喷油器的积碳研究主要集中在喷油器积碳对喷油的影响,而未进一步研究喷油器积碳后对燃烧的影响。

鉴于此,笔者基于某型装甲车辆柴油机,采用试验与仿真相结合的方法,对干净、积碳喷油器分别进行喷油试验和喷雾试验,获取燃烧仿真模型的边界条件,并基于converge软件建立柴油机喷雾燃烧模型,分析了喷油器积碳对燃空当量比、温度场、缸压和燃烧放热率的影响。

1 喷油试验和喷雾试验

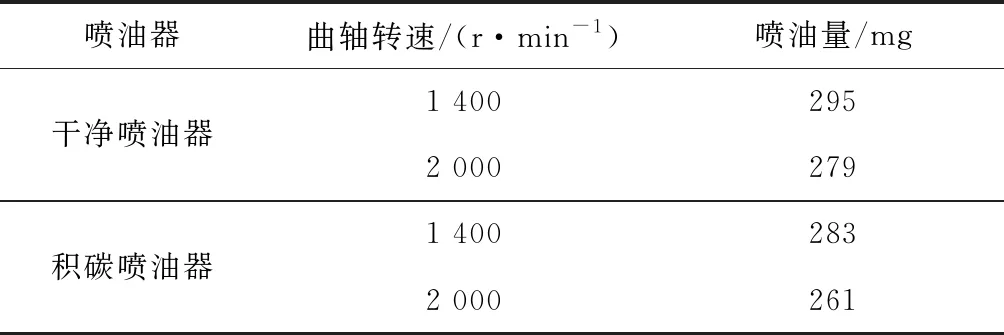

在大气压力101 kPa,环境温度25 ℃的试验条件下,分别进行喷油试验和喷雾试验,其试验参数如表1所示,其中喷油量由喷油速率曲线由计算得出。试验喷油器为某型装甲车辆的零部件,喷孔直径为0.35 mm,其积碳喷油器在保险期台架工作400 h。图1为积碳喷油器喷孔出口形貌,可以看出:积碳喷油器喷孔存在明显积碳。

表1 试验参数

1.1 喷油试验

基于长管法,通过喷油泵试验台架(如图2所示)测量喷油器的喷油压力,得出喷油速率。

图1 积碳喷油器喷孔出口形貌

图2 喷油泵试验台架

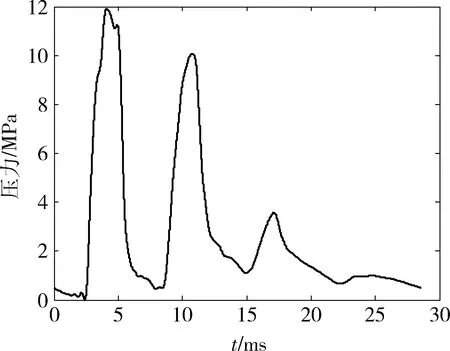

试验测取喷油器嘴端压力,对压力数据进行滤波、顺滑处理,曲轴转速1 400 r/min时干净喷油器的喷油压力变化曲线如图3所示。可以看出:喷油压力的峰值逐渐减小。

图3 曲轴转速1 400 r/min时干净喷油器的喷油压力变化曲线

根据图3提取有效喷油压力,喷油速率Q的计算分式为

(1)

式中:A为细长管截面积;u为燃料在管中的流速;a为声速;ρ为燃油密度;p为喷油压力。

曲轴转速1 400、2 000 r/min时的喷油速率变化曲线分别如图4所示。

图4 喷油速率变化曲线

由图4可以看出:与干净喷油器相比,积碳喷油器的喷油速率峰值点提前了0.08 ms,其峰值在曲轴转速1 400 r/min时降低了11.8 mg/ms,在曲轴转速2 000 r/min时降低了12.1 mg/ms。

1.2 喷雾试验

在喷油泵试验台架上,采用定容弹体,运用直拍法进行喷油器的喷雾试验,喷雾试验设备如图5所示。定容弹体的背景压力为2 MPa。试验时,通过挡片使喷油器的7个喷孔沿挡片喷油,其中1个喷孔正常喷油,以获得喷油器的喷雾图像。

图5 喷雾试验设备

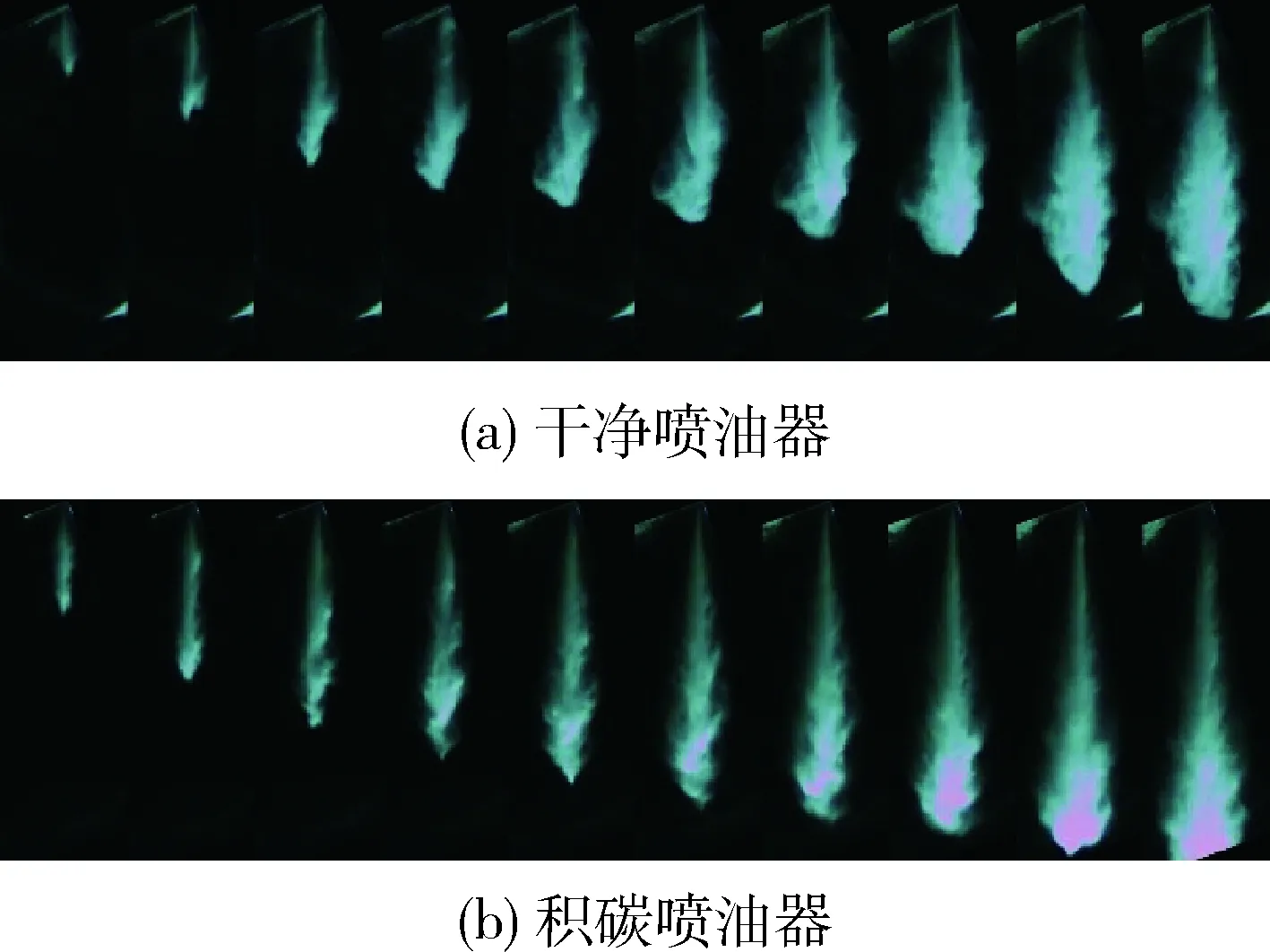

曲轴转速为1 400、2 000 r/min时干净、积碳喷油器的喷雾图像分别如图6、7所示。在喷油器的喷雾图像中提取喷雾贯穿距和贯穿锥角,其变化曲线分别如图8、9所示。

图6 曲轴转速1 400 r/min时喷油器喷雾图像

图7 曲轴转速2 000 r/min时喷油器喷雾图像

图8 喷雾贯穿距变化曲线

图9 喷雾贯穿锥角变化曲线

由图8、9可以看出:

从突破北纬十七度到走进北纬十七度,广东农垦的天然橡胶产业发展与国家“一带一路”倡议高度契合。特别是在老挝、柬埔寨建立天然橡胶种植基地,为我国打通了东南亚农业资源开发的战略通道,并为后续拓展老挝、柬埔寨、泰国粮油资源奠定基础,具有重大的经济、外交、国防战略意义。

1) 喷雾贯穿距随时间的延长而增大;而喷雾贯穿锥角在喷油初期较大,而随时间的延长迅速减小至稳定值。

2) 与干净喷油器相比,曲轴转速1 400 r/min时积碳喷油器的喷雾贯穿距增大了22.4 mm,为干净喷油器喷雾贯穿距的37%;曲轴转速2 000 r/min时,增大了13.75 mm,为干净喷油器喷雾贯穿距的21%。

2 模型的建立及验证

2.1 喷雾燃烧模型

以缸内气体流动的基本控制方程为基础[14-18],联立KH-EACT破碎模型、NTC粒子碰撞模型、Frossling蒸发模型和RNGκ-ε湍流模型[19-22],采用converge软件,建立喷雾燃烧模型。缸内燃烧网格如图10所示。柴油机主要技术参数如表2所示。

2.2 喷雾模型验证

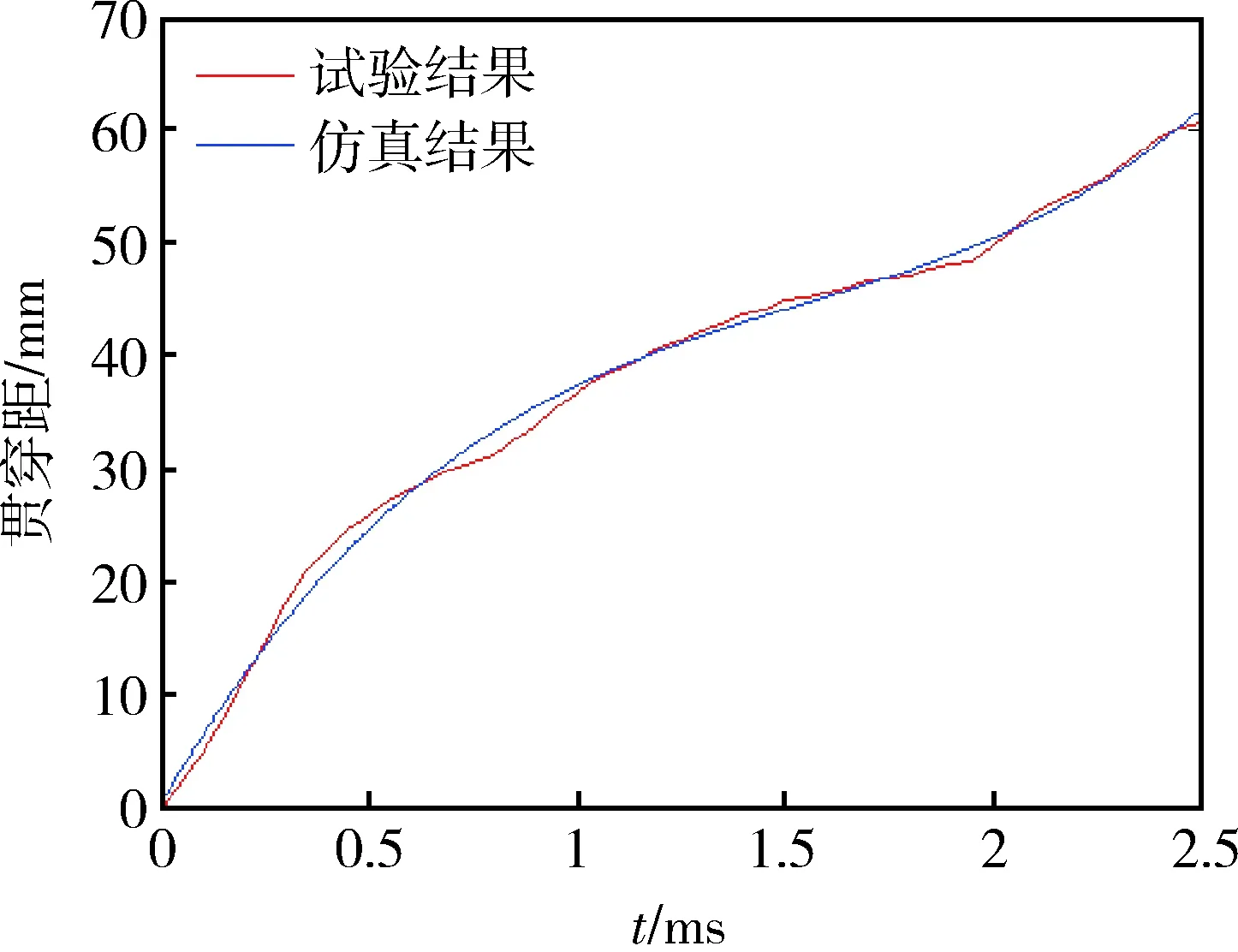

通过喷雾贯穿距对喷雾模型进行验证,图11为曲轴转速1 400 r/min时干净喷油器喷雾贯穿距对比图,可以看出:试验结果与仿真结果的最大误差为3.2%,说明二者吻合较好,所建立的喷雾模型可靠。

图10 缸内燃烧网格

参数数值燃烧室型式直喷浅ω型供油提前角/℃A28±0.5缸径/mm150行程/mm180压缩比13.5

图11 曲轴转速1 400 r/min时干净喷油器喷雾贯穿距对比

3 仿真分析

将试验中的喷油速率作为燃烧模型的边界条件,在曲轴转速为1 400、2 000 r/min时进行仿真。

3.1 缸内燃空当量比

2种曲轴转速下的缸内燃空当量比如图12、13所示,可以看出,干净、积碳喷油器的燃空当量比随曲轴转角的增大均呈现先增大后减小的变化趋势:

1) 当曲轴转角<-6 ℃A时,与干净喷油器相比,积碳喷油器的缸内燃空当量比较小。这是因为:当曲轴转角相同时,与干净喷油器相比,积碳喷油器的喷雾贯穿距较大,喷油初期的喷雾锥角油束截面积及燃料浓度较低。

2) 当曲轴转角>-6 ℃A时,与干净喷油器相比,积碳喷油器的缸内燃空当量比较大。这是因为:在燃油喷射的中后期,积碳喷油器的喷雾锥角较小,其雾化效果差,不利于形成可燃混合气,燃烧迟缓,使得燃空当量比下降缓慢。

图12 曲轴转速1 400 r/min时缸内燃空当量比

图13 曲轴转速2 000 r/min时缸内燃空当量比

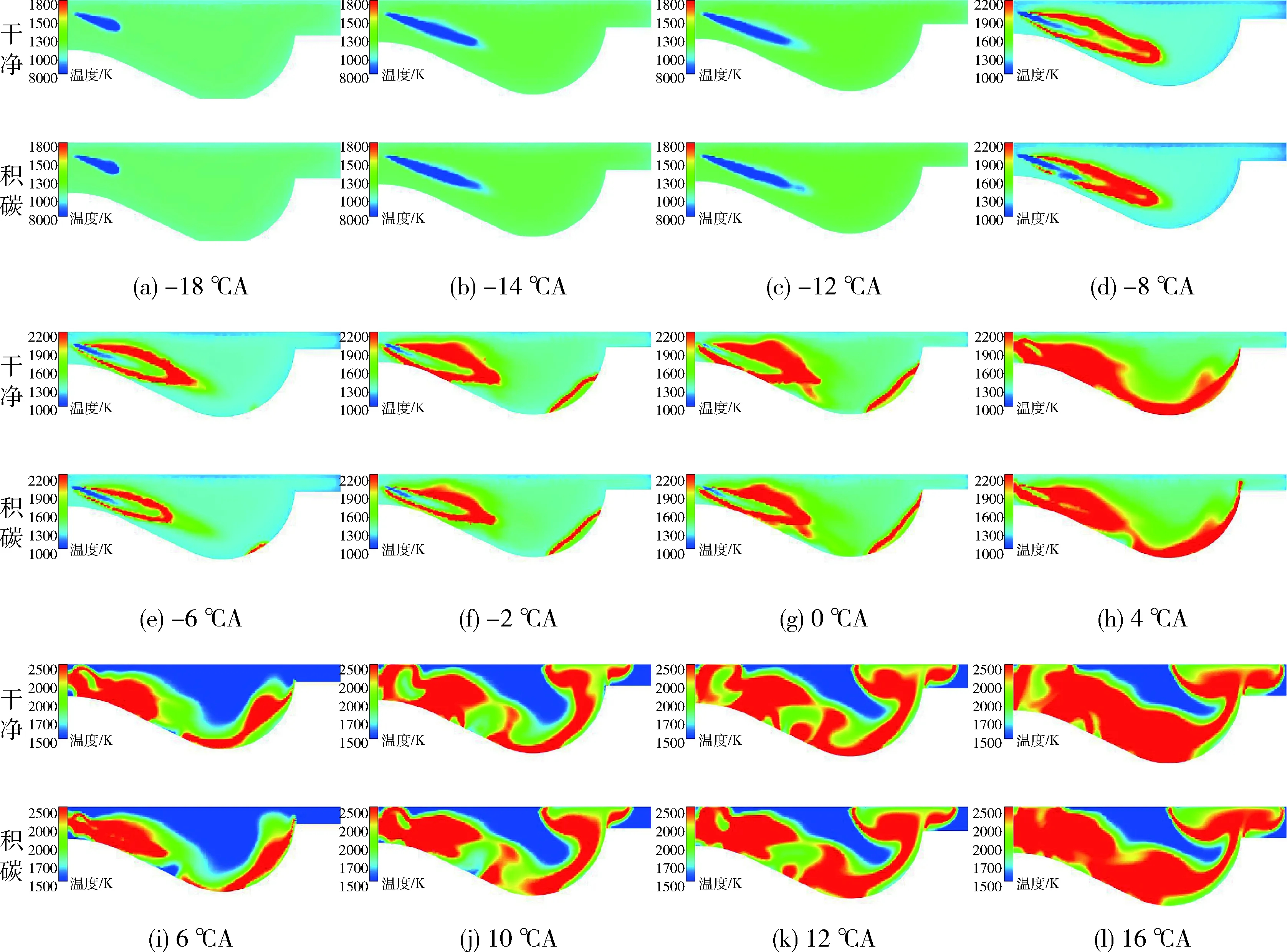

3.2 温度场

不同曲轴转速时温度场如图14、15所示,可以看出:

1) 当曲轴转速相同时,不同喷油器的燃烧室温度场变化过程相似,且燃烧室温度变化的梯度一致(除曲轴转速为2 000 r/min,曲轴转角在-8 ℃A附近时)。

2) 与干净喷油器相比,当曲轴转速为1 400 r/min时,燃油起喷时的曲轴转角相同,积碳喷油器的着火始点延迟,积碳喷油器的滞燃期延长;当曲轴转速为2 000 r/min时,积碳喷油器起喷点的曲轴转角提前了4 ℃A,着火始点的曲轴转角提前了2 ℃A,滞燃期延长2 ℃A。这是因为:积碳喷油器的贯穿角在喷油中后期较小,燃油破碎、蒸发、与空气混合形成可燃混合气的速度慢,使滞燃期延长,预混合燃烧延迟。

3) 当曲轴转速为1 400 r/min时,积碳喷油器的燃烧室底部先燃烧;在转速为2 000 r/min时,积碳喷油器的燃烧室底部后燃烧。分析其原因为:在贯穿距大时,油束碰壁后的反射高度和速度较大;在贯穿锥角较大时,油束碰壁后的反射角较大,二者均有利于可燃混合气的形成。由试验可知,贯穿距和贯穿锥角成负相关,这表明:当曲轴转速为1 400 r/min时,贯穿距差别对燃烧室底部燃烧的影响大于贯穿锥角差别;当曲轴转速为2 000 r/min时,贯穿锥角差别对燃烧室底部燃烧的影响大于贯穿距影响。

图14 曲轴转速1 400 r/min时温度场

图15 曲轴转速2 000 r/min时温度场

3.3 燃烧放热率

燃烧放热率曲线如图16所示,对燃烧放热率进行积分计算,得到累积燃烧放热率,并分析累积燃烧放热率达到2%、50%时的相位值。

图16 燃烧放热率变化曲线

由图16可以看出:

1) 当曲轴转速相同时,2个喷油器的燃烧放热率曲线形状相同。

2) 与干净喷油器相比,积碳喷油器的扩散燃烧速度慢,其燃烧放热率峰值相位提前了0.1 ℃A。其中:(1)当曲轴转速为1 400 r/min时,2种喷油器的累积燃烧放热率达到2%时的相位值相同;与干净喷油器相比,积碳喷油器累积燃烧放热率达到50%时的相位值延后了0.5 ℃A,燃烧放热率峰值降低了40.7 J/℃A,占干净喷油器的8.7%;(2)当曲轴转速为2 000 r/min时,与干净喷油器相比,积碳喷油器累积燃烧放热率达到2%时的相位值延后了0.1 ℃A,累积燃烧放热率达到50%时的相位值延后了0.1 ℃A,燃烧放热率峰值降低了10.2 J/℃A,占干净喷油器的4.8%。

分析其原因为:积碳喷油器的喷雾贯穿锥角在中后期较小,破碎、蒸发、与空气混合形成可燃混合气的速度慢,燃油雾化质量差,形成的可燃混合气质量少,使其燃烧放热率减小。

3.4 缸内压力

缸内压为曲线如图17所示。

图17 缸内压力变化曲线

由图17可以看出:

1) 当曲轴转速相同时,2种喷油器的缸内压力变化曲线形状相同。

2) 与干净喷油器相比,当曲轴转速为1 400 r/min时,积碳喷油器缸压峰值降低了0.3 MPa,占干净喷油器的3.2%,缸压峰值相位角提前了0.6 ℃A;当曲轴转速为2 000 r/min时,积碳喷油器缸压峰值降低了0.2 MPa,占干净喷油器的2.2%,缸压峰值相位角提前了0.1 ℃A。

分析其原因为:在做功冲程中,缸压因燃烧放热而增大,又因燃烧室空间变大、传热而减小,当二者对缸压的影响幅度大小相同时,缸压达到峰值;积碳喷油器的燃烧放热率减小,二者对缸压影响幅度相同时的相位提前,且在相同曲轴转角时,缸内气体的热量减少,因此缸压峰值减小,缸压峰值相位提前。

4 结论

笔者分别通过喷油试验、喷雾试验测取喷油速率、喷雾特征,获得喷雾模型的边界条件,建立喷雾燃烧模型,研究了喷油器积碳后喷油速率、喷雾的变化,进而研究对燃烧产生的影响。主要结论如下:喷油器积碳后,曲轴转速1 400、2 000 r/min时的缸压峰值、燃烧放热率峰值减小,燃烧放热率峰值相位提前,燃烧重心后移。

笔者未进一步对柴油机的性能参数变化进行分析。此外,柴油机喷油器积碳的检测、清除及其形成机理仍还需进一步研究。