多孔状复合介质层电容式柔性触觉传感器研究

刘彩霞,朱文瑾,王志强,郭小辉,刘 平,黄 英,2

(1.合肥工业大学 电子科学与应用物理学院,安徽 合肥 230009;2.东南大学 生物电子学国家重点实验室,江苏 南京 210096)

0 引言

触觉作为电子皮肤的重要感知途径,是机器人实现与外界环境直接接触的主要媒介[1].由于传统的硅基、陶瓷[2]和金属应变片式触觉传感器[3]在柔性、延展性及穿戴舒适性等方面存在弊端,逐渐被具有低成本、简单制备工艺和高灵敏度等特点的柔性传感器替代[4].常用的柔性触觉传感器按其工作原理可分为电阻式[5]、压电式[6]和电容式[7]等几类,其中,电容式触觉传感器因其具有优良的动态响应特性和检测灵敏度而得到广泛应用.

电容式触觉传感器可通过改变面积、间距和介质层介电常数实现对外力的检测.分层级联型[8]和填料填充型[9]复合介质层的引入实现了变间距和变介电常数的协同作用,可提升传感器的灵敏度,为高灵敏度电容式触觉传感器的发展提供了研究方向.采用发泡工艺制备具有良好电学特性和力学特性的多孔状石墨烯/炭黑/硅橡胶导电复合材料,这种三维多孔材料具有同等外力下的大形变和较高的有效介电常数,用作复合介质层可设计出高性能柔性电容式触觉传感器.笔者基于多孔状复合介质层电容式柔性触觉传感器,分析其触觉敏感机理,搭建电容式触觉感知信息提取系统,完成电容式柔性触觉传感器性能测试,设计面向电子皮肤应用的柔性触觉传感阵列,实现触觉力感知.

1 电容式柔性触觉传感器设计

1.1 材料与设备仪器

炭黑(CB):瑞典SPC化学公司,密度为128 g/dm3,碘吸附量为1 080 mg/g,十六烷基三甲基溴化铵(CTAB)吸附比表面积为1 100 m2/g,邻苯二甲酸二丁酯(DBP)吸收值为3.8 mL/g.石墨烯(GNPs):成都有机化工有限公司,纯度≥99.5%,厚度为4~20 nm,直径为5~10 μm,层数≥30.硅橡胶(SR):中国自贡中昊晨光有限公司,型号GD401.导电银胶:中国南京喜力特有限公司.漆包线:中国安徽恒辉电气设备有限公司,直径为0.1 mm.AC发泡剂(1,1′-偶氮二异氰酸酯,1,1′-Azobisformamide)和催化剂粉末状氧化锌(ZnO):济南永远化学药品公司.

超声波分散机:盛溪超声仪器有限公司(中国上海),型号FS-150;高容量磁力搅拌仪:美颖仪表制造有限公司(中国上海),型号H03-A;高温干燥箱:索普仪器有限公司(中国上海),型号DZF-6021;场发射扫描电子显微镜(日立),型号SU8020.

1.2 传感器结构与敏感机理

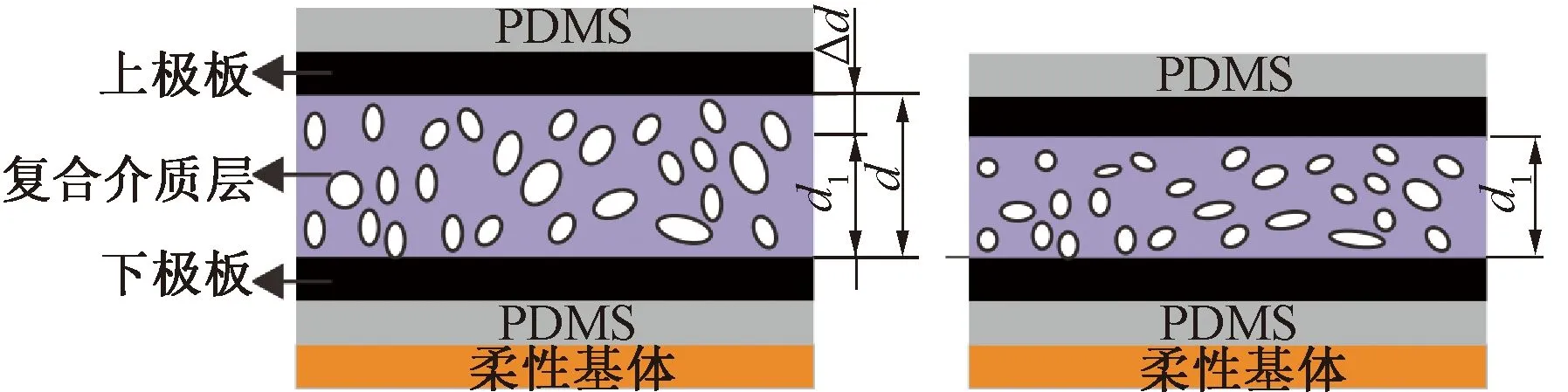

基于多孔状复合介质层的电容式柔性触觉传感器的结构示意图与触觉敏感机理如图1所示.其结构可等效为平行板电容器,可以通过发泡工艺制备多孔状石墨烯/炭黑/硅橡胶导电复合介质层.多孔状复合介质层具有良好的电学特性和力学特性,为防止触觉敏感单元受力时因复合介质层电学特性发生变化导致上下极板短接,在复合介质层上下表面旋涂一层硅橡胶作隔离层.为了保证触觉传感器的柔性和可扩展性,选用有机硅导电银胶制备上下极板,聚酰亚胺为柔性基体,并基于柔性印刷电路板(FPCB)在其表面设计屏蔽层和电极引线;同时,为进一步延长传感器使用寿命,在上下极板表面采用聚二甲基硅氧烷(PDMS)进行柔性封装.

图1 电容式触觉传感器结构示意图与敏感机理

多孔状复合介质层电容式柔性触觉传感器敏感机理可等效为变极板间距和变有效介电常数.在外力作用下,多孔状复合介质层因受力被压缩,上下极板间距改变量Δd=d-d1,d和d1为受力前后复合介质层厚度.同时,依据隧道效应和有效导电通路理论可知,碳系导电颗粒在硅橡胶基体中间距减小并形成新的有效导电通路,隧道效应增强,多孔状复合导电材料电学性能发生变化,从而引起复合介质层介电常数增加,其有效介电常数满足[10]:

εc=εd(fc-f)-s,

(1)

式中:εd为基体硅橡胶的介电常数;fc为分散相GNPs/CB的体积分数;f为渗流阈值,且f≤fc;s为与材料性质有关的常数.

多孔状复合介质层电容式柔性触觉传感器的相对变化值ΔC/C0满足:

(2)

式中:εr为电介质层的相对介电常数;d为上下极板之间的距离;A为极板面积;Δd为上下极板间距减小量;Δεr为有效相对介电常数增加量;ΔC为电容改变量;C0为初始电容值.

前期研究发现[11],发泡行为可有效调节石墨烯/炭黑/硅橡胶导电复合材料的电渗流特性.在通过发泡工艺制备多孔状复合介质层电容触觉传感器时,选用的石墨烯/炭黑导电填料含量接近渗流阈值区间,能够使多孔状复合介质层的有效介电常数在触觉力作用下呈指数形式变化;同时,由于多孔状复合介质层内部具有三维“细胞结构”,在相同压力作用下,多孔状复合介质层更容易发生形变,上下极板的位移距离增大,极板间距和有效介电常数两者间协同作用,更有利于提升电容式柔性触觉传感器灵敏度.

1.3 触觉传感器制备流程

采用溶液共混法制备基于发泡工艺的GNPs/CB/SR复合导电材料.导电填料和发泡剂的含量、在基体中的分散状态以及发泡时间等是影响多孔状复合介质层形态的关键因素.基于多孔状复合介质层电容式柔性触觉传感器的制备流程如图2所示.首先,制备GNPs/CB悬浮液,称取质量比m(GNPs)∶m(CB)=2∶1(导电材料质量分数为6%)的导电填料并加入15 mL己烷(Hexane)分散液稀释,然后进行超声分散30 min、磁力搅拌30 min以获得均匀分散的悬浮液.将AC发泡剂和催化剂ZnO以质量比2∶1加入到GNPs/CB悬浮液中,进行磁力搅拌30 min.加入3 g硅橡胶,在室温下以3 000 r/min转速磁力搅拌1 h,获得预发泡混合溶液.将预发泡的复合材料倒入模具中,在145~150 ℃中下进行发泡.控制不同发泡时间,待室温固化后从模具中脱离以获得不同发泡程度的多孔状复合导电材料,将发泡后得到的GNPs/CB/SR复合导电材料取出,用作复合介质层.在多孔状复合介质层表面旋涂硅橡胶隔离层,固化后旋涂有机硅导电银胶制备柔性上下极板,并在上下极板表面旋涂PDMS进行封装,最后与柔性基体集成,以获得电容式柔性触觉传感单元.

图2 多孔状复合电介质层电容式触觉传感器制备流程

2 实验与讨论

2.1 复合介质层微观结构

图3 GNPs/CB/SR复合导电材料微观结构表征

发泡工艺形成的“多孔”在GNPs/CB/SR复合导电材料中的形态结构和分布状态将直接影响复合介质层的电学特性和力学特性,采用扫描电子显微镜观察不同发泡程度下多孔状复合介质层横截面微观结构如图3所示.图3(a)为采用发泡工艺获得多孔状复合材料的典型孔状结构.其中,GNPs和CB导电相均匀分散在硅橡胶基体中;CB颗粒附着于GNPs表面,两者形成协同导电效应,可有效提升复合导电材料的电学特性[12].图3(b)中可以看出,多孔状结构“细胞壁”厚度明显大于导电相尺寸,其结构特征与发泡程度有关.因为GNPs和CB在“细胞壁”中形成有效导电通路,因此,可以通过控制发泡程度优化多孔状复合介质层的电学特性和力学特性.发泡程度的增加,导致一些“细胞壁”的厚度因发泡过度而减小直至破裂,会影响复合介质层性能,如图3(c)所示.图3(d)为GNPs和CB导电相在“细胞壁”中的分散状态.可以看出,两相导电填料间的协同作用,可有效降低CB颗粒的团聚作用体,CB和GNPs在硅橡胶基体中的分散性得到大幅度的改善.

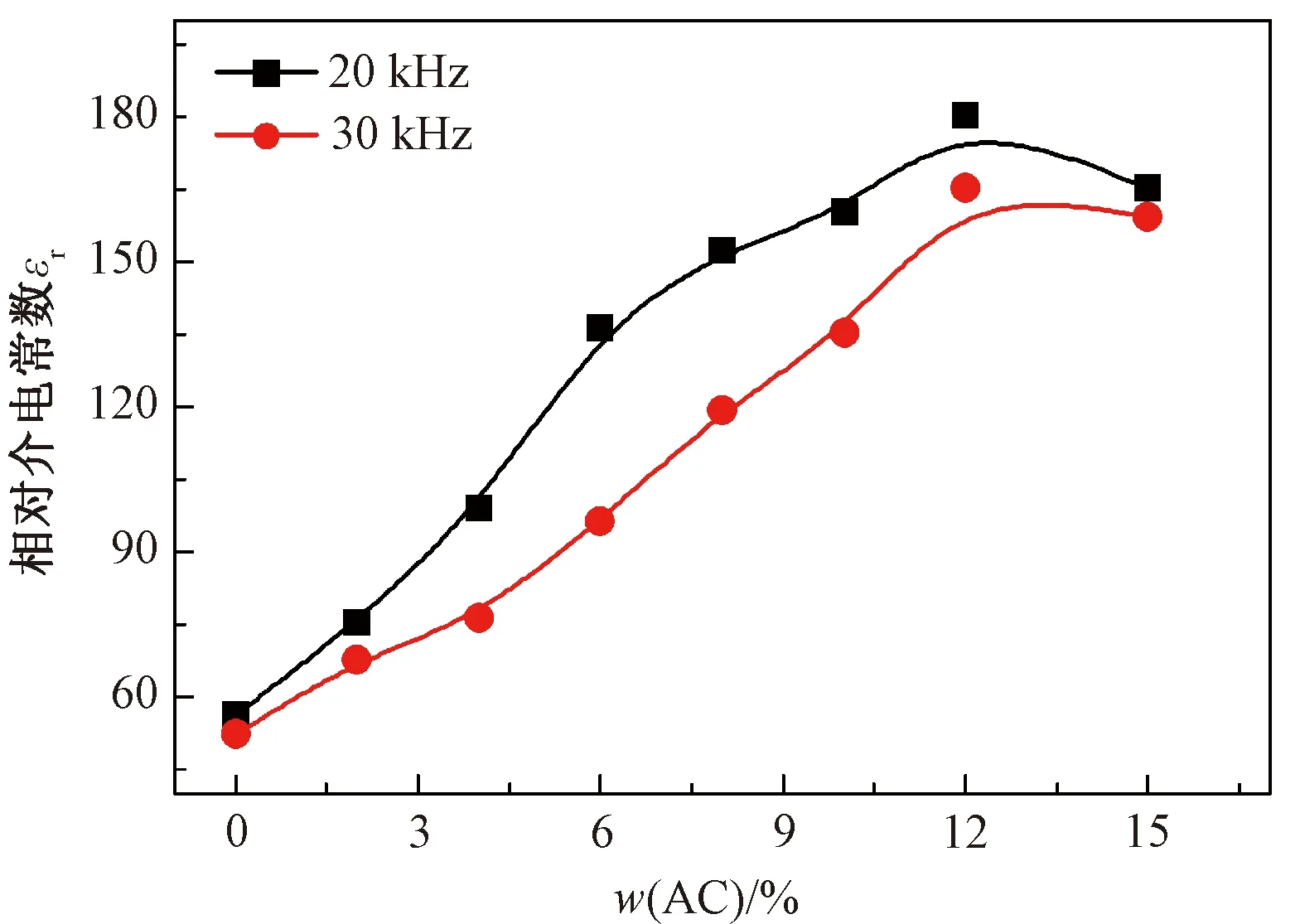

2.2 复合介质层电学特性

具有较高介电常数的GNPs/CB/SR多孔状复合介质层有助于提升电容式柔性触觉传感器的初始值,利于后端电容触觉传感信息的提取与处理.为此,研究不同频率下所制备多孔状复合介质层的介电常数随发泡剂含量变化特点,其测试结果如图4所示.可以看出:控制AC发泡剂质量分数w(AC)=0~14%,发泡时间为300 s,记录不同条件下多孔状复合介质层的介电常数.测试结果表明:随着发泡程度的升高,多孔状复合介质层相对介电常数持续增大,当AC发泡剂质量分数为12%时达到最佳发泡程度,其相对介电常数达到最高.

图4 复合介质层相对介电常数随发泡剂含量变化

2.3 电容式柔性触觉传感器特性测试

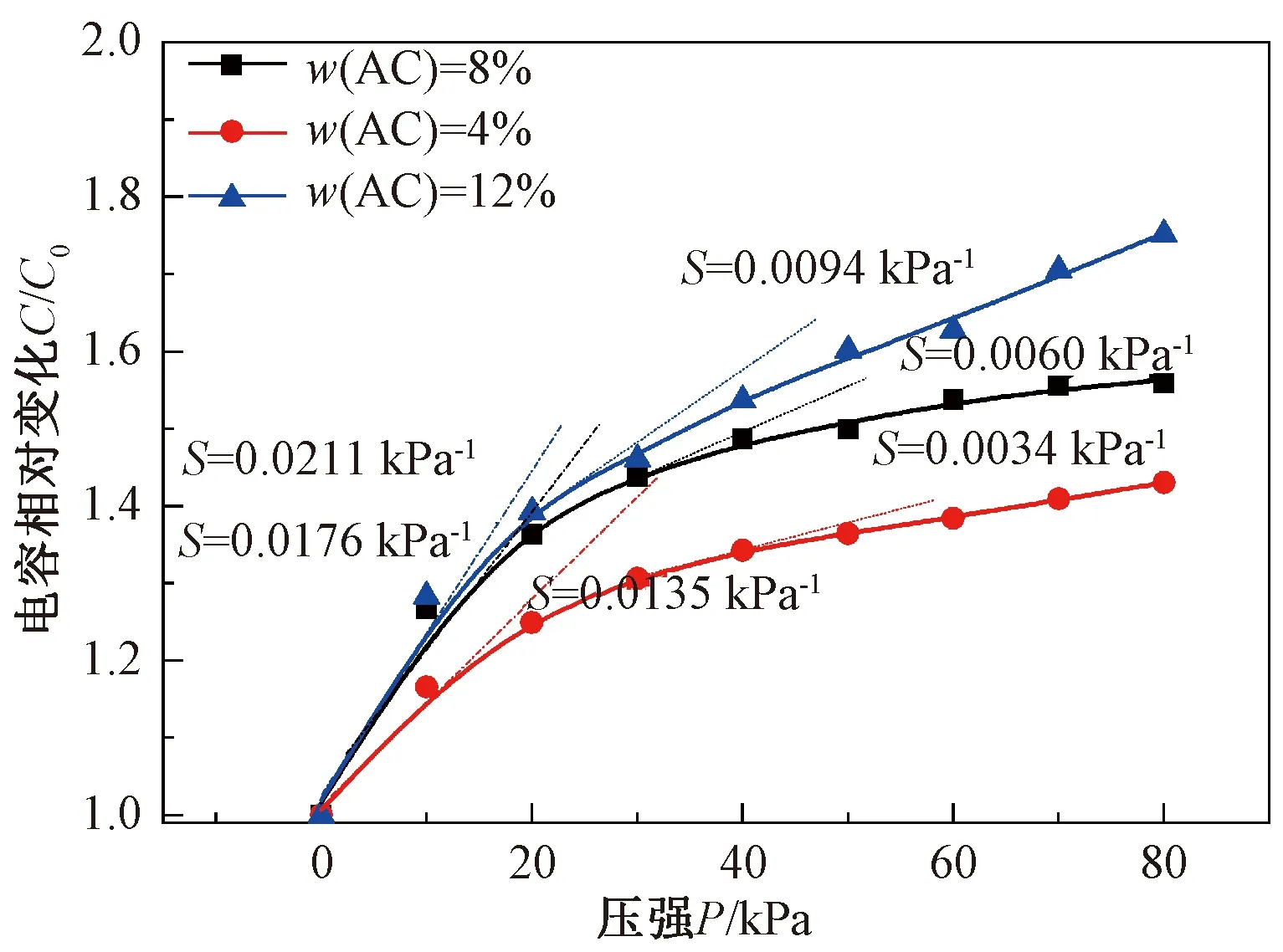

考虑到容性触觉信息变化范围、测量精度及实时性等因素,笔者在前期研究文献[13]的基础上搭建了基于高性能电容数字转换器AD7147-1和STM32F103VET6微处理器的容性感知信息采集与处理系统,进行电容式柔性触觉传感器静态、动态性能测试.笔者研究相同发泡时间、不同发泡剂含量下制备的多孔状复合介质层电容式柔性触觉传感器的灵敏度变化,其测量结果如图5所示.其中,C0、C为施加正向压力前后传感单元的电容值.可以看出:w(AC)为12%时,所制备的多孔状复合介质层电容式柔性触觉传感器具有较高的灵敏度.在(0, 20 kPa]时其灵敏度为0.021 1 kPa-1;在(20 kPa, 40 kPa)时其灵敏度为0.009 4 kPa-1.

图5 不同w(AC)下电容式柔性触觉传感器灵敏度

多孔状复合介质层电容式柔性触觉传感器能够实现高灵敏度触觉感知,一方面是由于复合介质层中存在孔状“细胞结构”,很大程度上提升了介质层的力学特性,使复合介质层在外力作用下更容易发生形变;另一方面,多孔状复合介质层具有较高的有效介电常数,其有效介电常数与发泡工艺参数和应力应变有关,变极板间距与变介电常数间协同作用有助于提升电容式柔性触觉传感器的灵敏度.

为进一步考察不同导电填料对电容式柔性触觉传感器性能的影响,选取不同的导电填料来制备多孔状复合导电材料,并设计多孔状复合介质层电容式柔性触觉传感器,测量压力为0~80 kPa的输出特性,对比分析其灵敏度变化特点,测试结果如图6所示.由图6可以看出,GNPs/CB/SR多孔状复合介质层触觉传感器相较于CB/SR多孔状复合介质层触觉传感器具有更好的检测灵敏度.在(0,10 kPa],GNPs/CB/SR多孔状复合介质层电容式触觉传感器的灵敏度为0.023 9 kPa-1,CB/SR多孔状复合介质层触觉传感器的灵敏度为0.018 8 kPa-1;在(10 kPa,30 kPa),GNPs/CB/SR多孔状复合介质层电容式触觉传感器的灵敏度为0.014 3 kPa-1,CB/SR多孔状复合介质层触觉传感器的灵敏度为0.008 8 kPa-1.

图6 不同导电填料下的孔状电介质层电容传感单元灵敏度

炭黑粒子作为零维导电相,导电粒子间以点接触的形式为主,构成导电通路.在加入二维GNPs后,导电相之间出现点-面接触,导电相间协同效应使复合材料电导率和机械稳定性得到提高,复合介质层电学特性得到改善,有效介电常数明显增加;另外,GNPs/CB两相导电填料比CB单相导电填料更接近发生渗流效应的渗流阈值区间,从而提高了多孔状复合电介质层电容式柔性触觉传感器的灵敏度.

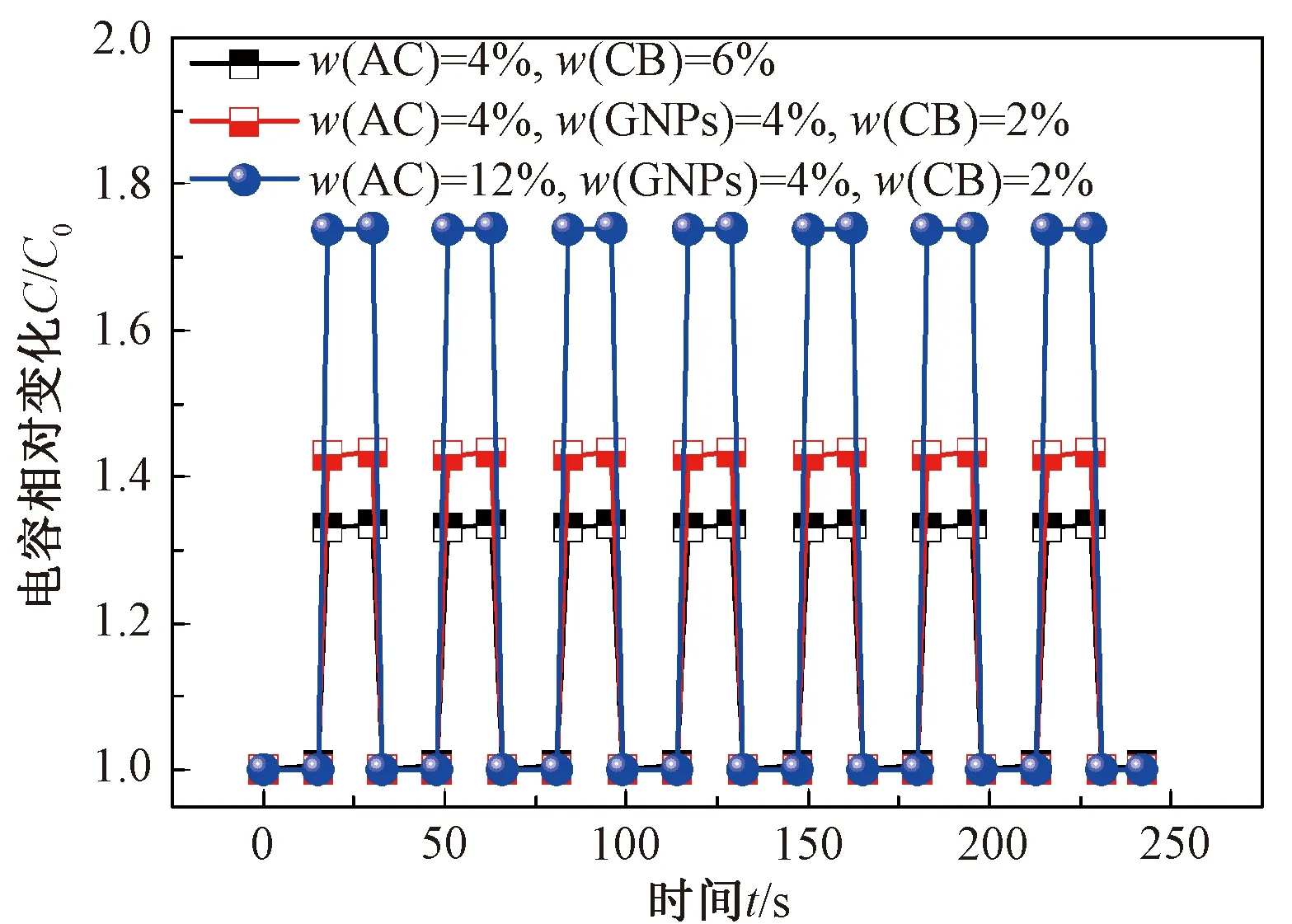

不同导电填料和发泡剂含量所制备的多孔状复合介质层对电容式柔性触觉传感器动态响应特性的影响如图7所示.从图7可以看出多孔状复合电介质层电容传感器的响应特征.对3组电容式柔性触觉传感器分别施加阶跃激励,测量其对应的输出.实验表明:电容式触觉传感单元可快速作出响应且具有良好的稳定特性;同时,w(AC)=12%,m(GNPs)∶m(CB)=2∶1(导电填料的质量分数为6%),多孔状复合介质层电容式柔性触觉传感器具有良好的检测灵敏度和动态响应特性.

图7 不同导电填料下多孔状复合介质层电容式触觉传感器的响应特性

2.4 触觉传感阵列及应用实验

为了满足机器人智能电子皮肤可穿戴、可拼装、可感知外界触觉信息等方面需求[14],将电容式柔性触觉传感单元进行5×5阵列化设计,其阵列结构示意图如图8所示.同时,在柔性基体阵列四周预留阵列扩展接口,以便于后期通过FPC软排线进行扩展,可根据不同应用场景需求拼接成不同大小、形状的触觉传感器阵列结构,满足可拼接式应用需求并实现大面积触觉感知.

图8 电容式柔性触觉传感器阵列结构示意

考虑到电容式柔性触觉传感阵列数据采集的实时性和高效性等因素,选用具有多路容性输入的AD7147-1电容数字转换器进行电容式触觉信息处理.AD7147-1拥有I2C接口及片内环境自校准功能,其有源交流屏蔽技术消除了芯线对内层屏蔽的容性漏电,有效地消除了容性输入端与传感单元间的寄生电容,高达16位CDC精度,13路容性输入,结合高性能、低功耗的微处理器可灵活实现便携式多路容性触觉信息采集.电容式柔性触觉传感器与AD7147-1 CDC电路接线如图9所示.

为消除寄生电容对测量结果的影响,在柔性基底设计底端屏蔽层,并与AD7147-1有源交流屏蔽端ACshield连接.电容式柔性触觉传感器工作为单电极模式,下极板通过屏蔽导线与AD7147-1容性输入端相连,屏蔽层与有源交流屏蔽端ACshield连接.下位机采用STM32F103VET6微处理器和AD7147-1 CDC电容数字转换器,完成对电容式柔性触觉传感阵列的数据采集与处理,并将结果发送至上位机,基于LabVIEW开发的上位机实现对检测结果的界面化显示.

图9 电容式触觉传感器与AD7147-1接线示意图

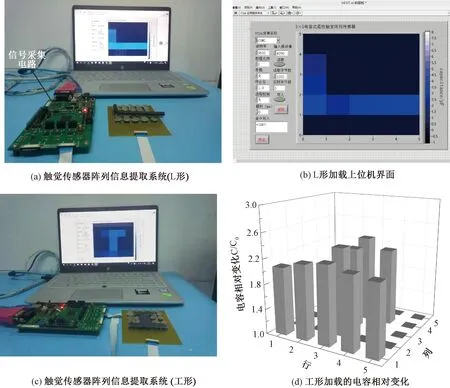

如图10(a)所示,在多孔状复合介质层电容式柔性触觉传感阵列表面放置一个L形加载物块,电容式触觉传感阵列信息提取系统通过FPC软排线连接5×5触觉传感器阵列实时采集容性触觉信息,并将数据通过串口上传至PC机,再由LabVIEW实现对传感数据的图形化显示.图10(b)为L形加载LabVIEW上位机显示数据采集结果.

图10 物块加载触觉感知实验

将一个“工”字形物块置于5×5多孔状复合介质层电容式柔性触觉传感阵列表面,模拟触觉力加载实验,如图10(c)所示.通过电容式触觉传感阵列信息提取系统采集触觉力分布信息,其测试结果如图10(d)所示.可以看出,触觉力所引起的电容相对变化柱状图与“工”形物块形状相吻合,该多孔状复合介质层电容式柔性触觉传感器阵列可实现触觉力分布感知,进一步论证了其用作机器人柔性电子皮肤的可行性.

3 结论

基于发泡工艺制备了具有柔性和良好电学特性的多孔状石墨烯/炭黑/硅橡胶导电复合材料,并用作复合介质层,设计了一种高灵敏度电容式柔性触觉传感器.首先,分析了发泡工艺参数对多孔状复合导电材料电学特性的影响,结合微观表征手段分析其形貌特征,研究不同发泡行为对多孔复合导电材料电学性能的影响机理.其次,分析并介绍基于多孔状复合介质层的触觉传感单元结构、传感机理及性能优化方法,进行易扩展、可拼接式触觉传感阵列结构设计.第三,基于STM32F103VET6和AD7147-1,构建电容式触觉传感阵列信息提取系统,实现压力分布信息的实时感知和准确提取.实验结果表明,笔者提出的多孔状复合介质层电容式触觉传感器具备良好的动态响应特性和触觉检测灵敏度,能够实现机器人电子皮肤领域的高性能压力分布感知和触觉信息获取,可应用于机器人电子皮肤以实现高性能触觉感知.