船用柴油机STC 系统设计与试验研究

王尚鹏,高占斌,2,尹自斌,范金宇

(1.集美大学 轮机工程学院,福建 厦门 361021;2.哈尔滨工程大学 动力与能源学院,黑龙江 哈尔滨 150001)

0 引 言

为有效节约能源利用率,优化柴油机性能,目前,废气涡轮增压技术因其能提高柴油机功率和降低油耗率,而成为一项重要措施之一。涡轮增压器可以在功率不变的条件下,缩小排量,提高柴油机的经济性,降低排放[1]。传统的增压技术虽然能提高柴油机PMEP 指数,但同时也有一定的弊端,主要包括:1)随着柴油机转速范围的拓展,在低工况时柴油机运行点靠增压器喘振线较近,甚至越过喘振线[2-3]。2)传统的柴油机匹配涡轮增压器时,主要着重考虑柴油机在最大扭矩的85% 左右时的整机性能,故涡轮增压器的通流面积通常较大,而当柴油机运行工况点偏离最大扭矩时,尤其在低工况,增压压力下降明显,增压器效率低下(严重时会发生惰转),进气量严重不足,缸内燃烧效果恶化,柴油机的性能下降,且随着增压度逐渐提高,这种弊端越明显。

而国内外针对此弊端先后研发出了废气旁通、进排气旁通、可变截面涡轮和相继增压涡轮等改善柴油机性能的措施[4-5]。其中废气旁通虽然可在低速区获得较高的增压压力,但在高速区却限制了增压压力的提高。进排气旁通可以使柴油机运行点远离喘振线,在无叶扩压器,压气机的有效利用率较高,但在有叶扩压器,压气机效率较低。此外,系统调节、控制难度较大,一般应用于大功率高速增压柴油机[6-8]。VGT与STC 系统原理类似,都属于调节增压器范畴,且都是改善柴油机低工况性能的有效手段,但STC 系统相对VGT 更有优越性。如STC 系统调节涡轮流通面积较大,且可同时调节压气机进口面积,并可选用现有增压器进行匹配组合,结构较为简单[9]。而VGT 的故障率较高,且在低工况运行条件下,总体效率偏低[10]。

本文针对V 型6 缸小型船用增压柴油机进行研究,将原机常规增压系统设计为STC 系统,通过试验,分析采用STC 系统后对柴油机性能的影响。

1 STC 系统设计

1.1 设计样机

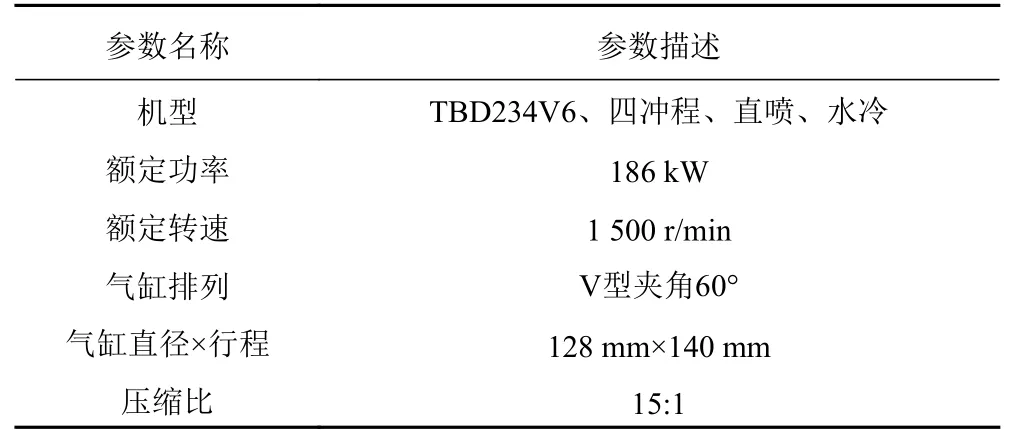

本文以TBD234V6 型增压柴油机为原型机进行研究,图1 为发动机试验台架及测控设备示意图,该机的主要性能结构参数如表1 所示。

图 1 TBD234V6 型柴油机及测控设备示意图Fig.1 Schematic diagram of TBD234V6 diesel engine and control equipment

表 1 TBD234V6 型柴油机性能参数表Tab.1 Performance parameter table of TBD234V6 diesel engine

1.2 相继增压进、排气管路系统改造设计

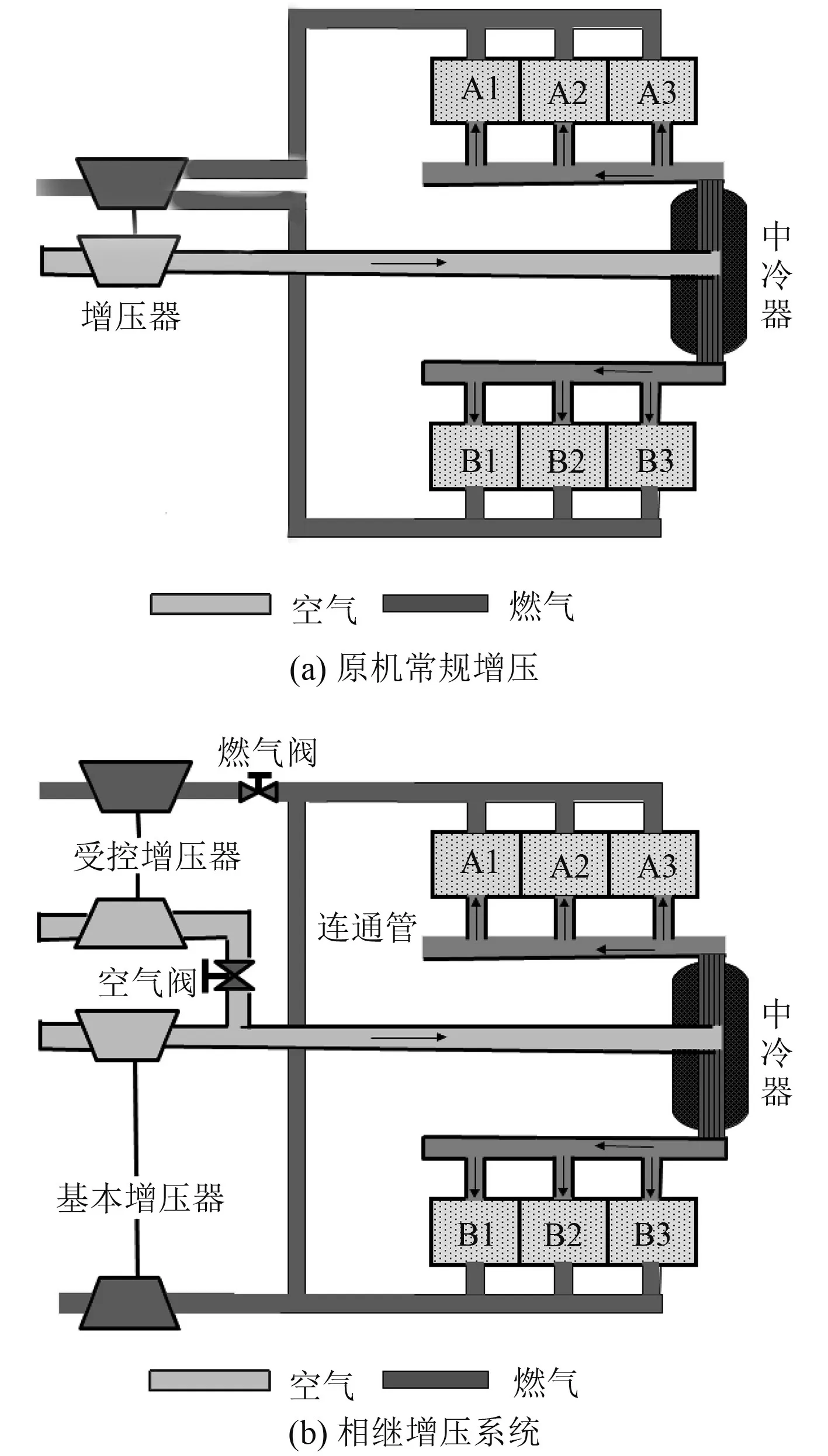

图2(a)为TBD234V6 型柴油机原机常规增压示意图。可以看出,原机只配有1 个涡轮增压器(型号J100),且为脉冲增压,废气通过A 列和B 列气缸之后直接推动涡轮做功。图2(b)为对该机进、排气管路改造之后的相继增压系统示意图。可以看出,本试验台架将原机常规增压采用的J100 涡轮增压器换成2 个型号相同的M12 增压器,并采用连通管连接A 列和B 列排气管,在受控增压器涡轮前面加装1 个燃气阀,在受控压气机后面安装1 个空气阀。当柴油机在低工况运行时,空气阀和燃气阀都关闭,只有1 台增压器工作(1TC),6 个气缸的排气集中供给基本增压器。当在高工况或高负荷状态下,先将燃气阀打开,而后打开空气阀,2 台增压器同时工作(2TC)。

图 2 TBD234V6 型柴油机原机增压与相继增压系统示意图Fig.2 Schematic diagram of the original turbocharged and sequential turbocharging system of TBD234V6 diesel engine

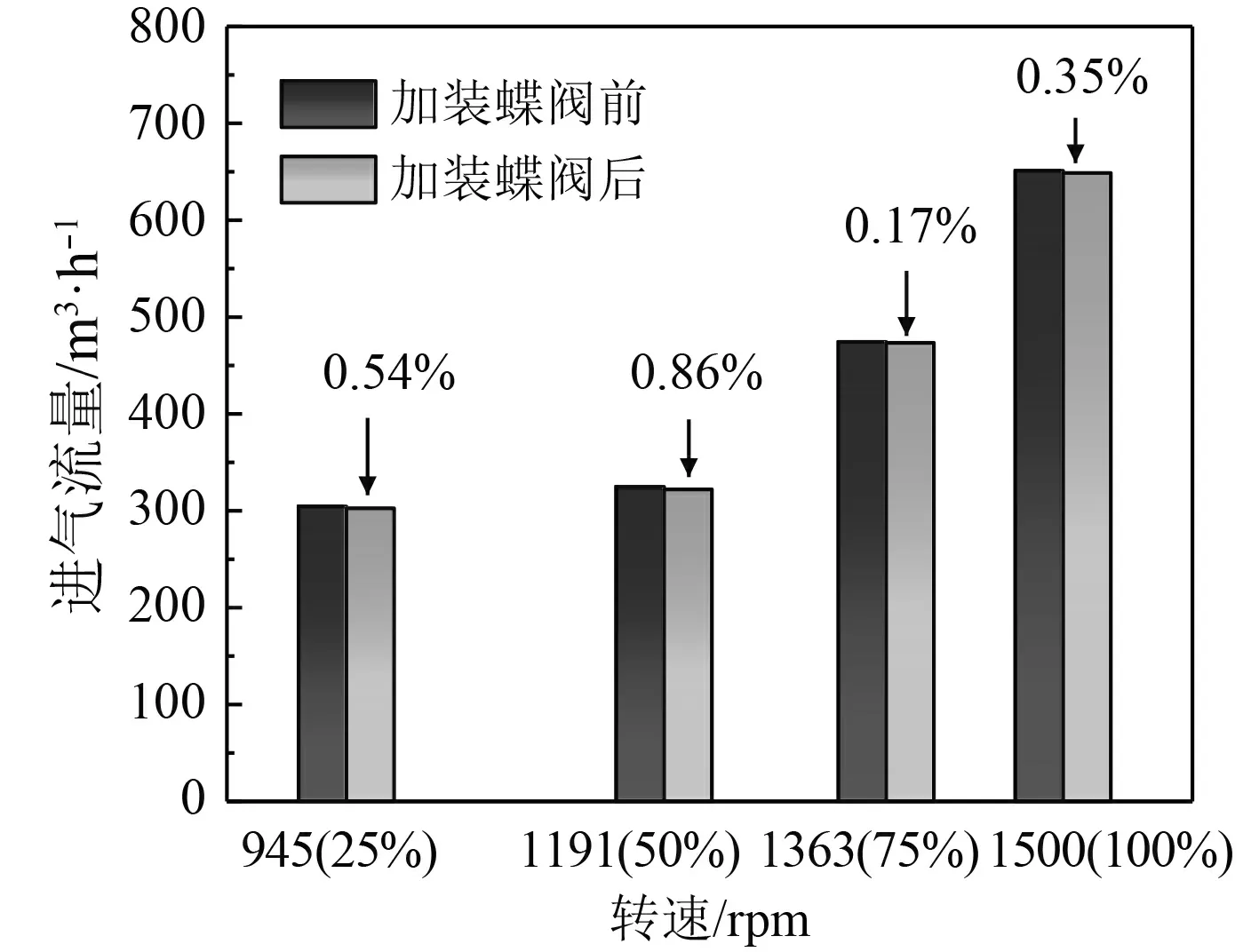

1.3 加装蝶阀对进气流量的影响

图3 为TBD234V6 型柴油机加装蝶阀前后进气流量对比图。可以看出,本试验所选取的4 个工况点,在加装蝶阀后,柴油机的进气流量稍有减小,但下降率均很小。由此可知,加装燃气阀和空气阀后,对柴油机整体的进气流量影响不大,故选用的2 只蝶阀较为合理。

1.4 排烟管设计

本试验台架经上述改造之后,涡轮增压器由1 个变为2 个,涡轮出口后的排烟管因此也由1 个增加为2 个。为节约成本,此次设计只针对排烟管中段部分。图4 为STC 系统排烟管中段三维模型设计图,可以看出,来自两涡轮排出的废气通过两支管合并到总管,总管直接连接原机试验台架排烟管的后半部分,从而将烟气排出。此设计的优点在于节约了空间,且对排气背压影响较小。

图 3 加装蝶阀前后进气流量对比Fig.3 Comparison of intake air flow before and after adding butterfly valve

图 4 排烟管三维模型设计图Fig.4 Three-dimensional model design of exhaust pipe

图5 为STC 系统排烟管实物安装图。可以看出,在所设计的排烟管下部安装了波纹管,目的在于降低柴油机在工作时所产生的震动对排烟管的冲击和热膨胀对排烟管的影响。此外,排烟管2 个管法兰盘上分别安装了悬吊装置,悬吊拉杆承受着排烟管重力,从而避免两涡轮增压器涡轮出口受力过大。

排烟管改造完成之后,相对于原机试验台架,排烟管路增加了5 个直角弯头,故需对所设计的排烟管排气背压重新进行分析。本试验共选取5 个工况点进行分析,分别是标定功率的10%,25%,50%,75% 和100%。图6 为推进特性下相继增压与原机常规增压的排气背压对比图。可以看出,STC 系统改造之后的排烟管排气背压相比原机,略有增高,但增加幅度较小,对柴油机的性能影响较小。故本试验所设计的相继增压排烟管较为合理。

1.5 STC 系统气动蝶阀控制系统设计

图 5 排烟管实物安装图Fig.5 Physical installation diagram of smoke exhaust pipe

图 6 推进特性下相继增压与原机增压排气背压对比Fig.6 Comparison of sequential turbo charging and original machine exhaust back pressure under the propulsion characteristics

相继增压柴油机设计控制系统的主要目的是依据柴油机的工作状态实现1TC 到2TC 以及2TC 到1TC 的切换控制,以满足在不同工况下,涡轮增压器都能在高效率区工作。STC 系统气动蝶阀主要由电磁阀控制,其控制系统是由空压机、气动开关阀、2 只两位三通常闭电磁阀和气路软管组成,且执行器为单作用气动执行气缸。图7 为相继增压蝶阀气动控制系统原理图。可以看出,电磁阀A 和B 中X 口与高压气源相连,Y 口与执行气缸相连,T 口为放气口,与大气相通。当电磁阀通电时,阀芯向下移动,X 口与Y 口连通,T 口被截止,Y 口有压缩空气通过,执行气缸中的活塞向右移动,此时蝶阀打开。当电磁阀断电后,在复位弹簧的作用下,阀芯向上移动,Y 口与T 口连通,X 口截止,无压缩空气流过,执行气缸内的气体经气路软管向T 口排出,执行气缸里的活塞在复位弹簧的作用下,向左移动,此时空气阀和燃气阀均关闭。

图 7 相继增压蝶阀气动控制系统原理图Fig.7 Schematic diagram of pneumatic control system for sequential turbo charging butterfly valves

2 试验结果与分析

本次试验根据所需,从标定功率(Pe0)的10% 开始,1TC 状态下选取7 个工况点作为研究,分别为10%,20%,25%,30%,35%,40% 和45%,2TC 状态下以10%,20%,25%,30%,35%,40%,45%,50%,60%,70%,80%,90% 和100% 这13 个负荷作为研究工况点。

2.1 STC 系统对柴油机动力性的影响

图8 为柴油机在推进特性下采用1 台增压器和2 台增压器并联等2 种方案时的最高爆发压力和增压压力与原机试验结果对比图。因增压器工作时受最高转速的限制,故本试验当只采用1 个涡轮增压器时,试验工况点最高运行到45%Pe0。

由图8 可知,柴油机按相继增压的2 种增压方式运行时,最高爆发压力和增压压力都随负荷的增加而增大,当Pe≤45%Pe0时,1TC 状态下的最高爆发压力和增压压力均高于2TC 和原机常规增压,而2TC 状态下的爆压和增压压力相比原机差别较小。从图8(a)可以看出,在10%Pe0时,1TC 和2TC 的爆压值差距最大,约为13 bar。这主要是因为在低工况下,柴油机的排气量较少,若按2TC 工作,则发动机排出的废气流经2 个涡轮,此时每个增压器所获得的废气量不足,增压器涡轮的效率降低,从而压气机增压压力也较低,进入气缸的空气流量减少,空燃比下降,燃烧不充分, 故爆压较低。 而采用单个小涡轮增压器(1TC)工作时,6 个缸的废气量集中供给此增压器,涡轮转速提高,带动压气机做功增多,因此压气机的压比增加,增压压力提高,进气量充足,燃烧更加完全,最高爆发压力升高。从图8(b)可以看出,低工况下采用1TC 时,在增压效果上,明显优于2TC 和原机常规增压。

图 8 三种增压方式的动力性能参数与原机试验结果对比Fig.8 Comparison of dynamic performance parameters of three supercharged modes and original test results

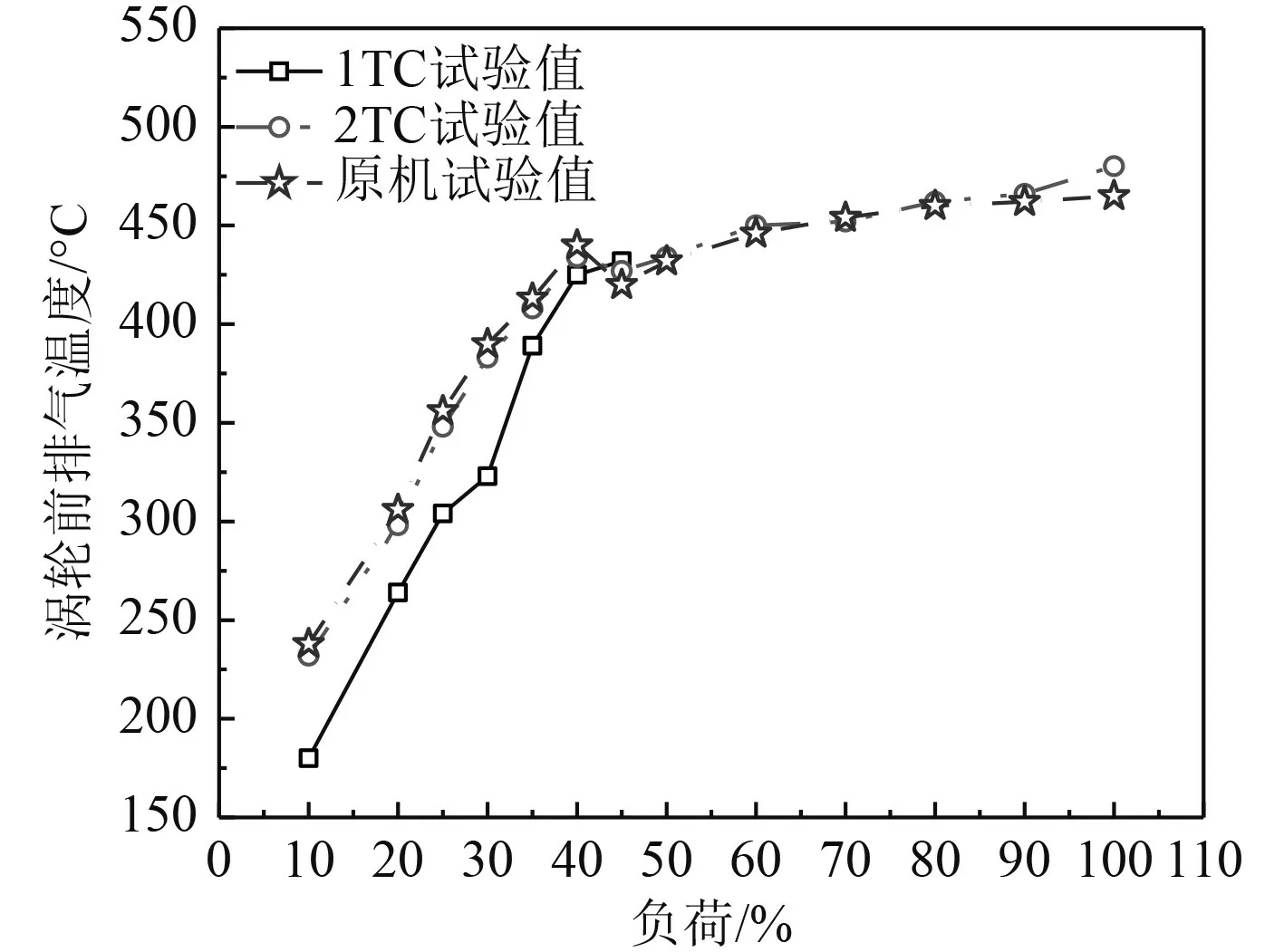

2.2 STC 系统对涡前排气温度的影响

图9 为改造STC 系统前后柴油机涡前排气温度对比图。可知,采用STC 系统后,柴油机各工况的排气温度均随负荷的增加而上升,按1TC 运行时,其涡前排温在10%Pe0≤Pe≤45%Pe0下比2TC 和原机试验结果要低,在10%Pe0≤Pe≤30%Pe0之间,随着负荷的增加,2TC 与1TC 排温温差逐渐增大,当Pe=30%Pe0时,2TC 与1TC 排温温差最大,约为42 ℃,当30%Pe0≤Pe≤45%Pe0时,1TC 与2TC 以及原机试验的结果温差逐渐减小,直至接近原机的涡前排温。这主要是因为柴油机匹配STC 系统后,在低工况时只采用1 个涡轮增压器(1TC),涡轮转速升高,压气机转速升高,增压压力增加,过量空气系数提高,燃烧效果变好,同时降低缸内热负荷,涡前排气温度随之下降。而2TC 的涡前排温试验结果与原机差距甚微,这表明所选取的2 个小涡轮增压器并联使用时的整体效果与原机1 台增压器差别较小。

图 9 采用STC 系统前后柴油机涡前排气温度对比Fig.9 Comparison of front and rear exhaust temperatures of diesel engines before and after using STC system

2.3 STC 系统对NOx 和Soot 的影响

图 10 推进特性下1TC,2TC 与原机NOx 浓度对比Fig.10 Comparison of NOx concentration among 1TC and 2TC and original machine under propulsion characteristics

图10 为柴油机在推进特性下利用排气分析仪所测得的采用STC 系统后与原机NOx 浓度对比图。图10表明,1TC,2TC 和原机状态下NOx 浓度随负荷的增加而逐渐上升,在10%Pe0≤Pe≤45%Pe0时,1TC 的NOx 浓度明显低于2TC 与原机试验结果,这是由于1TC 状态下进气压力高,进气量充足,缸内进入的低温气体较多,冷却效果较好,最高燃烧温度下降。且缸内燃空当量比较低,燃烧效果较好,故NOx 浓度较低。此外,当10%Pe0≤Pe≤40%Pe0时,采用1TC,NOx上升幅度较缓,这是由于此阶段柴油机缸内燃烧反应速率比NOx 生成速度快,燃气停留时间较短,NOx 的生成量被抑制。

图11 为STC 系统与原机在各个工况点的Soot 值对比图。可知,在高工况时,Soot 值要比低工况高,这是由于在高工况时,缸内温度上升,进气不够充分, 从而形成高温缺氧的环境。 但在低工况时,1TC 的烟度值低于2TC 和原机试验值,在35%Pe0时,差值最大,约为0.22 m-1。这主要是因为采用1TC 在低工况工作时,六缸的废气集中供给此涡轮,涡轮增压器的效率提高,因而进气压力增加,进气量更充足,故缸内局部缺氧环境得到改善。

图 11 推进特性下1TC,2TC 与原机Soot 值对比Fig.11 Comparison of soot values among 1TC and 2TC and original machine under propulsion characteristics

2.4 STC 系统对柴油机经济性的影响

图 12 采用三种增压方式燃油消耗率对比Fig.12 Comparison of fuel consumption rates by using three supercharging methods

图12 为STC 系统与原机燃油消耗率的试验结果对比图。可知,采用1TC 在10%~40%Pe0时,有效燃油消耗率随着负荷的增长而逐渐降低,经济性较好。当Pe>40%Pe0时,燃油消耗率急剧上升,而2TC 和原机常规增压运行状态下柴油机的总体油耗率随着负荷的增加而下降。1TC 最低燃油消耗率为40% 负荷时,约为223 g/kW·h,在满足动力性和排放性较好的前提下,为提高柴油机的经济性,故切换点选择为40%Pe0,转速为1105 r/min。此外,当Pe≤40%Pe0时,1TC 时的燃油消耗率明显低于2TC 和原机,在Pe=10%Pe0时,1TC 相比原机油耗率下降了10.5 g/kW·h,约降低4.7%。而2TC 在35%Pe0≤Pe≤70%Pe0时,燃油消耗率相比原机略高一点,其余工况点,与原机差别较小。

3 结 语

1)本文将TBD234V6 型柴油机设计改造为STC 系统,结构简单、可靠。验证了所加装的蝶阀和所设计的排烟管具有合理性,同时设计了2 只蝶阀的控制系统,以期达到便捷操控1TC 与2TC 相互切换的目的。

2)采用2 个型号为M12 的涡轮增压器设计为STC系统后,在低工况状态下,采用1TC,柴油机的废气能量利用率有效提高,增压压力增加,进气量充足,缸内燃烧效果良好,动力性和经济性显著改善。

3)对比原机常规增压系统与STC 系统的排放物可知,在P≤45%Pe 时,NOx 和Soot 值均有所降低,其中NOx 最大降低幅度约为22.92%,Soot 最大降低幅度约为48.83%。由此表明,采用相继增压技术是降低船用柴油机NOx 和Soot 的一种有效措施。若能对喷油提前角进行优化,则柴油机的排放性能可进一步得到改善。