一台SZS15- 1.6/350- Q 锅炉爆管事故的分析

何 一,常顺捷,杨 琦

(西安特检院,陕西 西安 710000)

正常运行中的锅炉如果发生爆管,就得被迫停运抢修,极大的影响生产和生活。所以锅炉爆管是锅炉运行的重大安全隐患,做好预防手段和检测措施是非常有意义的。

1 研究对象

2019 年7 月,我单位锅炉检验人员对某单位的一台锅炉进行了内部检验,发现存在过热器管子爆管的问题:情况概述、锅炉相关参数、锅炉型号:SZS15-1.6/350-Q(双锅筒纵置式室燃锅炉)、额定蒸发量:15 t/h、额定蒸汽压力:1.6 MPa、过热蒸汽温度:350 ℃、燃料:天然气、制造日期:2009 年9 月,制造经监督检验合格。

检验发现锅炉过热器60%管子发生变形、位移,管子表面有过热脱碳现象,无明显减薄情况;过热器进、出口集箱变形。其余主要受压元件未见明显变形,无明显水垢痕迹。过热器管子材质为15CrMoG (GB5310-2008,适用壁温不高于560 ℃),进、出口集箱材质均为20# 钢。

2 研究分析与现场情况核实

2.1 初步分析

①根据以上相关情况,对爆管可能发生的原因进行了分析,并查阅了相关技术档案,排除了结垢产生的管壁过热、安全阀截面积不够、超压运行等情况。②通过审阅图纸,根据相关参数重新进行热力计算及结构参数复核并与设计院联系,无结构缺陷问题;查阅相关材质证明及制造监督检验证书,无质量不合格或制造缺陷;③根据宏观检验及测厚结果,排除积水腐蚀、吹灰腐蚀的情况。④根据过热器管子材质适用温度及工况进行分析,并对过热器管子未脱碳、变形部分进行光谱分析,排除错用材料的情况。⑤检验中发现过热器管子表面存在脱碳现象,且过热器管子正对燃烧器喷嘴处,此处温度较高,怀疑是管子长期在高温环境下工作。

通过以上分析,初步怀疑是锅炉低负荷工况运行时间较长,并且怀疑日常运行中的操作导致过热器管子长时间超温运行。

2.2 现场情况核实

(1)锅炉使用负荷情况:经与该单位相关负责人联系,得知该锅炉主要用于内部试验台的试验任务。

查阅锅炉运行记录后发现,锅炉平均每月启动两次,每次运行时间均在2-4 小时,其余时间不启用锅炉。同时实验用蒸汽不连续,用量时大时小,使得锅炉负荷不稳定,并长期处于低负荷状态运行(负荷约为30%-40%)。

(2)使用单位的操作方式:使用单位因使用锅炉频率不高,每次启动锅炉时过热器管子内并无蒸汽进入,待锅筒压力升高开始产出蒸汽时已经过去了一段时间。并且为了保证升温速率,燃烧器转至大火档运行,从而使得炉膛内烟温较高。

3 原因分析

锅炉爆管是指锅炉在运行中热交换面中的对流管,水冷壁管,在过热,腐蚀,损耗的各种原因的综合影响下,就会发现锅炉爆管,造成锅炉无法正常使用,通过分析研究和实地考察得出以下分析结论

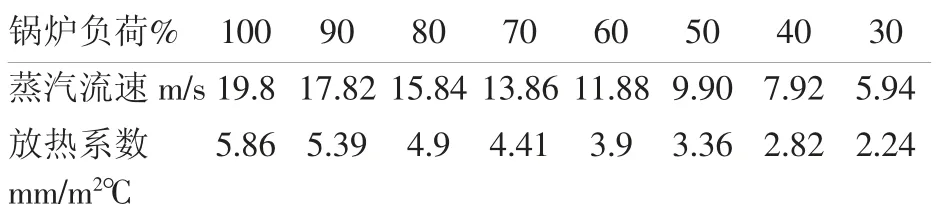

(1)在锅炉实际运行中,负荷下降使得蒸汽流速和对流放热系数降低。通过查阅相关文献,蒸汽流速和对流放热系数随负荷降低的程度列于表1.

表1 锅炉负荷与蒸汽流速及放热系数的关系表

在锅炉设计中,为保证过热器管子良好冷却,蒸汽流速通常取值为15~25m/s。从表1 可以看出,当锅炉负荷低于70%时,过热器就会出现冷却 不足的情况;随着负荷进一步降低,冷却效果也就越差。根据使用单位使用的情况来看,锅炉长期处于低负荷运行,过热器管子已无法良好冷却,造成过热器管壁温度偏高,降低金属的力学性能。当过热器工作温度超过强度计算允许的最高温度值时,过热器的安全性能就会失去保证,出现变形等情况。

(2)因锅炉在启用前经历了长时间停炉,在锅炉在启动的时候,锅筒内并无饱和蒸汽产生,但此时炉膛内已经开始升温。由于饱和蒸汽产生需要一定时间,在饱和蒸汽进入过热器之前,过热器管子已被加热,烟气温度接近1000℃,远远超过了15CrMoG 的允许使用温度,此时没有蒸汽进入过热器来带走高温烟气产生的热量,使得过热器管子壁温急剧升高,影响了管子的力学性能,从而引发管子局部变形。

同时查阅了该台锅炉之前的重大修理资料,发现该锅炉在2016 年内部检验时发现有爆管的现象,并在当时更换了全部的过热器管子。在修理后的第一次内部检验时,检验人员再次发现过热器管子出现了变形、过烧的现象,但当时并未超出《锅炉安全技术监察规程》及《锅炉定期检验规则》中管子变形量的上限值。过热器管子的频繁更换已经严重影响了该台锅炉的正常运行,并给使用单位带来了一定的经济负担。

4 建 议

在锅炉选型时,根据工作需要,选择合适的锅炉型号,避免锅炉长期低负荷运行;锅炉启动时应注意控制炉膛内温度,避免过热器管子在超出允许壁温情况下干烧;结合厂区内冬季需要集中供暖的实际情况,可在主蒸汽管道后设置分汽缸,将多余的过热蒸汽引至厂内的热交换站用于供暖系统,从而提高锅炉运行负荷;夏季不需要供暖时可以选用一台蒸发量较小的锅炉用于试验。要加强水处理和水质检验,增加除氧和除铁设备。增加软化,使得锅炉用水达到国际标准,做好锅炉的维修保养,及时除去烟管的灰尘。停炉后的除垢。

5 结 语

锅炉安全问题是要时刻关注的重大问题。锅炉的安全运行是关系到生活和生产,做好排忧防患。严防锅炉爆管。让企业安全与锅炉的安全一路同行。