核电厂安全级DCS系统响应时间自动测试方法研究

文 景,贺先建,陈 钊

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

图1 测试原理示意图Fig.1 Schematic diagram of testing principle

1 核电厂安全级DCS系统响应时间

核电厂安全级DCS 系统响应时间主要包括紧急停堆功能响应时间和专设安全设施驱动功能响应时间。核电厂安全级DCS 系统执行停堆(或专设安全设施驱动)功能时,需要实时监测反应堆工况信号,并将采集的工况数据进行阈值比较、逻辑运算,最终输出停堆(或专设安全设施驱动)指令,这个过程所需要的时间称为紧急停堆(或专设安全设施驱动)功能响应时间。

2 核电厂安全级DCS系统响应时间测试

2.1 响应时间测试原理

如图1 所示,安全级DCS 系统初始状态处于输入和输出状态均无变化的稳态时,当系统输入发生变化(此时刻记为T0),该输入经系统处理引起系统输出状态发生相应变化(此时刻记为T1),T1-T0 的值即为该系统的响应时间。因此,测试该系统的响应时间关键在于记录系统输出变化时刻T1 和引起该输出变化的系统输入变化时刻T0,T1 与T0 的差值(T1-T0)即为系统的响应时间。

2.2 常规响应时间测试方法

2.2.1 测试环境

典型安全级DCS 系统采用4 个保护组以及2 个逻辑系列冗余设计,每个保护组和逻辑系列相对于其它通道和逻辑系列独立工作。安全级DCS 系统响应时间测试环境如图2 所示(单保护组和单逻辑系列),主要包括安全级DCS系统、测试装置和高精度示波器(或记录仪)3 部分。

1)安全级DCS 系统

图2 测试环境示意图Fig.2 Test environment schematic diagram

接收测试装置输出的工况模拟信号,将信号进行阈值比较、逻辑运算后,输出相应的停堆控制信号以及专设安全设施驱动控制信号。

现在的专业课课程教学,讲究理论和实践一体化教学,课堂的理论教学和校内外实习实训穿插进行,现在有了任务发布和通知功能,可以更好的在课上和课下与学生互动起来,做到全方位、全时间、全地域的教学和学习。图6展示的是课程通知与任务发布示例。

2)测试装置

测试装置包括工况模拟、设备模拟两部分功能。

① 工况模拟

模拟现场传感器的输出信号以及盘台的控制信号,用于根据不同工况需要输出相应的模拟量值以及开关量值。

② 设备模拟

模拟停堆断路器以及Level0 层设备模型,用于接收被测系统的停堆信号以及专设安全设施驱动信号。

3)高精度示波器(或记录仪)

采集被测系统输入与输出信号的波形,用于测量T1 与T0 时刻的差以得到响应时间测试数据。

2.2.2 测试程序

1)将测试装置接入被测系统的信号输入和输出端子,通过测试装置向DCS 系统注入信号,建立非停堆以及专设安全设施未启动工况。

2)根据所选的紧急停堆功能(或专设安全设施驱动功能)改变测试装置对应的输出值,用高精度示波器(或记录仪)记录此时刻T0,被测系统因输入的改变导致输出停堆信号(或专设安全设施驱动信号),用高精度示波器(记录仪)记录此时刻T1。

图3 测试装置结构示意图Fig.3 Schematic diagram of test device structure

3)在示波器上读取T1 与T0 的差值并记录。

2.2.3 方法缺点

核电厂安全级DCS 系统紧急停堆功能和专设安全设施驱动功能往往有几十上百个,工厂测试中每一个紧急停堆和专设安全设施驱动功能响应时间均要覆盖,与之相关的测量点可达数百个。而示波器(或记录仪)的通道有限,不能同时监测所有输入输出信号。因此,测试时需要人工拆接测试线缆,并且每次测试时需要人工操作示波器(或记录仪)光标来读取T1 和T0 的差值。最终导致系统响应时间测试周期较长、出现人因差错以及很难得到具有统计学意义的大量数据。

2.3 响应时间自动测试方法

为解决常规测试方法的缺点,利用计算机技术、微处理器技术、网络通讯技术以及时钟同步等技术,实现测试装置自动记录被测系统输入信号变化时刻T0 以及被测系统输出信号变化时刻T1,并自动计算时间差(T1-T0),得到被测系统的响应时间,从而避免了测试周期长、出现人因差错以及很难得到具有统计学意义的大量数据的情况。

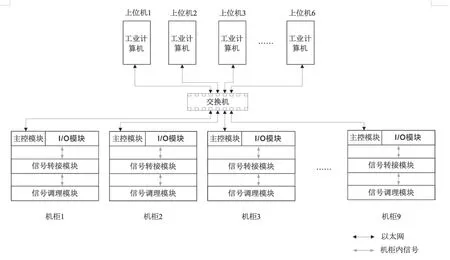

2.3.1 总体结构

测试装置主要由测试柜、网络交换机、上位机组成,其中测试柜中包含主控模块、I/O 模块、信号转接模块、信号调理模块以及电源等模块。装置支持模拟量输入(4mA ~20mA 有源或无源)、模拟量输出(4mA ~20mA有源或无源,-5mV ~55mV,Pt100 热电阻)、开关量输入/输出(24V/48V 有源或无源)。测试柜以及上位机间的网络结构采用星型拓扑结构并支持TCP/IP 协议,以交换机作为中心节点,各个测试柜以及上位机均通过以太网线与之连接。测试装置结构示意图如图3 所示。

2.3.2 实现方式

1)软硬件配置

硬件采用美国国家仪器(NI)公司开发的PXI 硬件平台,软件采用美国国家仪器(NI)公司推出的LabVIEW 虚拟仪器开发平台。LabVIEW 采用图形化的编辑语言(G 语言),具有直观、简便的编程方式,众多的源码级的设备驱动程序,多种多样的分析和表达功能使LabVIEW 能连接超过1500 种PXI 产品,为用户快捷地构建自己在实际生产中所需要的仪器系统创造了基础条件。PXI 和LabVIEW 无缝结合,形成了一个完整的自动化测试平台[2-5]。通过选择PXI 硬件平台中满足技术要求的主控模块和输入输出模块,并结合相应的调理板卡、转接板卡以及LabVIEW 程序以实现信号的输出、采集、响应时间自动测试等功能。

2)软件主程序

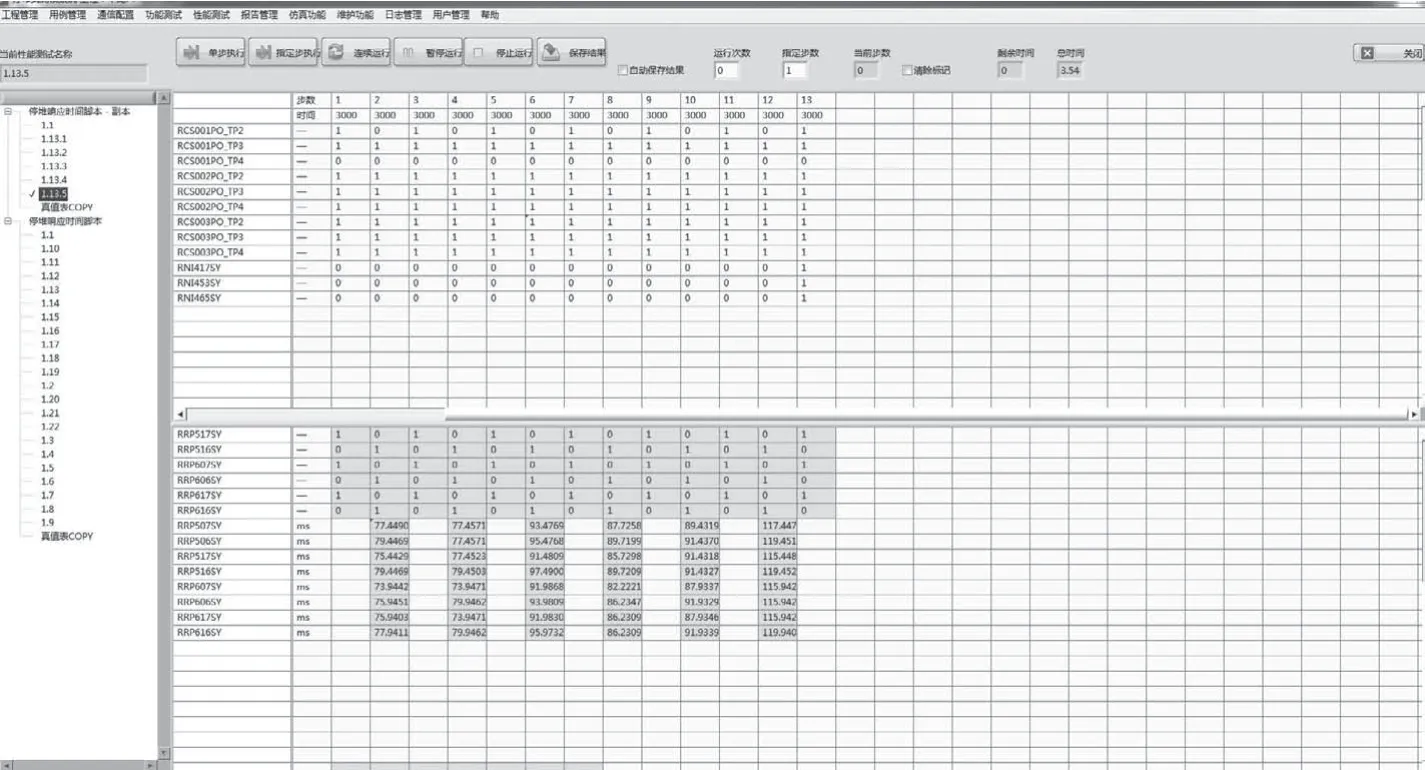

采用LabVIEW 图形化编辑语言完成主程序的设计,程序根据响应时间测试用例中的步骤依次向安全级DCS 系统注入信号,并采集安全级DCS 系统的输出信号,然后将采集的DCS 系统输出信号与用例中的预期值进行比较。用例执行过程中,程序自动读取测试装置输出信号由初始值变为触发值的时刻T0 以及安全级DCS 系统输出信号变化时刻T1,然后计算T1 与T0 的差值得到系统的响应时间。用例执行完成后自动保存测试结果、生成测试报告。自动测试界面如图4 所示。

2.3.3 关键性能指标验证

图4 自动测试界面Fig.4 Automatic test interface

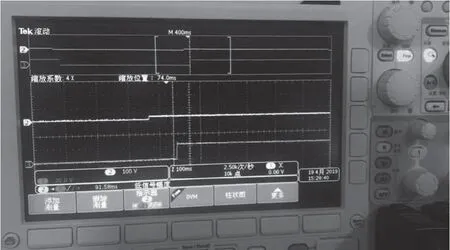

图5 示波器测试图Fig.5 Oscilloscope test chart

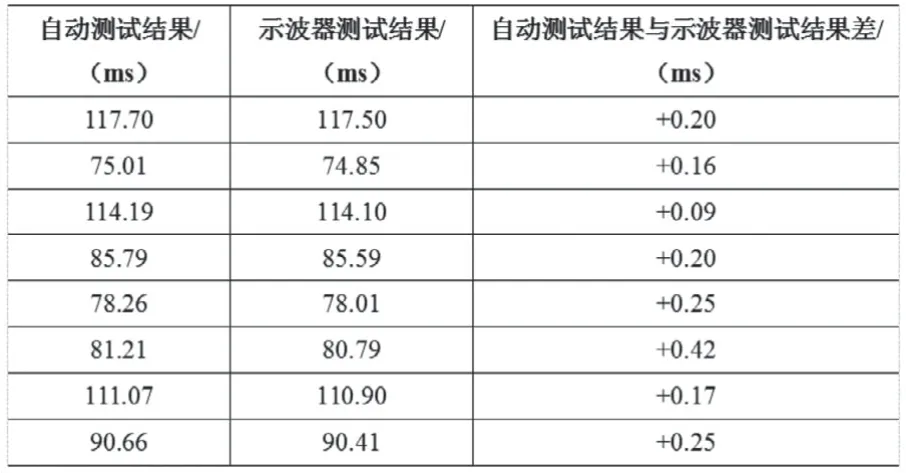

响应时间测试的误差是该装置的关键性能指标,验证方法是采用响应时间测试装置与高精度示波器同时测量DCS 系统响应时间,然后计算装置测量值与高精度示波器测量值的差,以验证响应时间测试装置测试结果的误差是否满足要求。示波器测试如图5 所示,验证过程执行了1000 次响应时间测试,因篇幅过大本文不逐一列出,部分结果见表1。

对比自动测试与示波器测试结果数据,响应时间偏差均为正偏差且小于0.5ms,误差满足响应时间测试要求。由于采用示波器直接接入测试装置输出信号线和采集信号线来测量其信号变化时刻,而自动测试方法采用软件程序的方式读取装置输出信号和采集信号的变化时刻,软件程序执行时间以及硬件信号建立时间会导致其测量值始终会大于示波器测量值,即出现正偏差的现象。

表1 测试数据Table1 Test data

表1 测试数据(续) Table1 Test data(continue)

2.4 响应时间测试方法对比分析

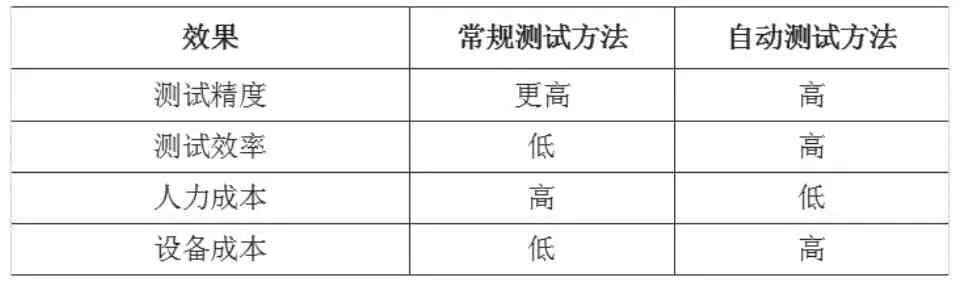

根据2.2 节和2.3 节对两种响应时间测试方法的原理及实现方式的分析,整理得到效果对比表(见表2)。

从表2 可以看出,在精度方面,自动测试方法和常规测试方法均较高,但常规测试方法比自动测试方法精度更高;在测试效率方面,自动测试方法比常规测试方法有很大的优势;在人力成本方面,常规测试方法人力投入更多,成本更高;在设备成本方面,自动测试方法成本更高,但是自动测试方法可通过升级软件程序实现安全级DCS 系统紧急停堆功能和专设安全设施驱动功能逻辑测试,可以取代常规的测试装置。另一方面,常规的自动化测试装置若硬件具备响应时间自动测试方法的硬件条件,那么对软件进行升级并对硬件进行较小的改动就能实现响应时间自动测试方法。因此综合分析,自动测试方法设备成本并不会有大幅地增加,响应时间自动测试方法较常规测试方法有较大的优势。

表2 两种测试方法效果对比表Table 2 Comparison of effects between the two methods

3 总结

本文分析了常规核电厂安全级DCS 系统响应时间测试方法及原理,得出了常规测试方法的缺点。针对常规测试方法的不足,提出了一种自动测试方法,详细介绍了方法原理及实现方式,并对其关键性能指标进行了试验验证。通过对比分析可以看出,该方法能够弥补传统测试方法的不足,能够大幅度地提高测试效率和减少人因差错率。在自动测试方法的基础上,通过对软件程序的进一步开发,可实现大量响应时间数据的存储与分析,生成系统响应时间概率密度图。通过对具有统计学意义的响应时间数据的分析处理,更深入地挖掘出系统响应时间的特性。