压水堆核电站核仪表系统典型故障分析与改进

鲍伟伟

(中核武汉核电运行技术股份有限公司 浙江分公司,浙江 海盐 314300)

0 引言

核仪表系统(RPN)是核电站重要的安全系统,用于在反应堆启动过程中及其后的运行中对反应堆的核功率水平、分布及变化情况进行连续不断地测量和监视。当核功率或其变化范围超过安全分析确定的整定值时,向反应堆保护系统提供用于紧急停堆的信号。核仪表系统使用了源量程、中间量程及功率量程3 种通道来完成反应堆从启动到满功率运行工况下核功率的测量,其核功率动态范围达10 个数量级以上。在核电站的调试及运行过程中,受核仪表系统的影响而造成非计划停堆的次数也是屡见不鲜,可见核仪表系统及与其他系统接口的良好状态是保障反应堆安全稳定运行的必要条件。

1 停堆逻辑和周期试验

核仪表系统直接参与的停堆逻辑较多,包括二取一停堆的源量程;二取一停堆的中间量程;四取二的功率量程低定值停堆;四取二的功率量程高定值停堆;四取二的功率量程高中子注量率正变化率停堆;四取二的功率量程高中子注量率负变化率停堆,同时核仪表系统还直接影响超温ΔT 停堆和超功率ΔT 停堆、ATWT 停堆等。

核仪表系统周期试验是在正常功率运行时,为保证系统工作正常,而对系统设备所做的预防性试验检查。主要检查相关报警和保护定值,机柜继电器在特定保护定值下是否能正常动作。由MTE 模拟来自探测器或转换器的信号,经保护机柜处理后,比较输出值和期望值[1]。

2 典型故障分析与改进

2.1 功率量程通道周期试验,引起反应堆非计划紧急停堆

2.1.1 事件描述

某压水堆核电厂在10%FP 功率平台进行I 通道和III通道功率量程通道试验。在将I 通道功率量程由正常模式打到试验模式后,按照规程执行该通道试验。试验过程中反复产生“功率量程中子注量率变化率高停堆信号(IP)”,由于逻辑有RS 触发器,试验程序结束后该信号被保持,试验通过后该功率量程通道又由试验模式打到正常模式,然后执行III 通道功率量程通道试验,在将该通道由正常模式打到试验模式后,开始执行试验步骤,同样在该试验过程中产生“功率量程中子注量率变化率高停堆信号(IIIP)”,且该信号被保持。试验结束后,将该通道由试验模式打到正常模式,此时由于“功率量程中子注量率变化率高停堆信号(IP)”和“功率量程中子注量率变化率高停堆信号(IIIP)”同时被保持存在,满足2/4 保护停堆逻辑,触发紧急停堆信号,反应堆停堆。

2.1.2 原因分析

由于I 通道和III 通道同时触发了“功率量程中子注量率变化率高”,停堆信号直接导致了反应堆紧急停堆。该电厂的试验规程编写是参照厂家的技术文件[2]编写的,而在厂家的技术文件中没有提到试验后,对“功率量程中子注量率变化率高停堆信号”进行复位的操作是该事件发生的根本原因。加上试验过程中该停堆信号的反复出现,导致运行人员误以为试验结束后该信号存在是正常现象,也促成了该事件的发生。

2.1.3 优化方案

方案一:厂家升版技术文件,维修升版试验规程,明确每个通道试验结束后,对“功率量程中子注量率变化率高信号”进行复位,并确认试验通道无停堆信号后,再进行下一个通道的试验。

方案二:厂家对MTE(试验柜)试验软件程序进行升版,在试验完成后自动触发复位“功率量程中子注量率变化率高信号”信号。

2.2 RPN触发超温ΔT、超功率ΔT信号质量位失效,引起反应堆紧急停堆

2.2.1 事件描述

某压水堆核电厂在调试升温升压阶段,停堆断路器处于合闸状态,此时IIP 正在进行主回路热电偶试验,根据规程需解除该环路温度信号。试验过程中主控室启动1#主泵,主泵启动过程中出现超温ΔT(RPA/B171KA)和超功率ΔT(RPA/B167KA)停堆报警,反应堆停堆。

2.2.2 原因分析

经过分析发现IIP 进行主回路热电偶试验,由于解除该路温度信号与现场的连接,导致超温ΔT、超功率ΔT的该环路质量位信号“坏”。启动1#主泵过程中,由于主泵信号波动范围较大,导致DCS 发送到RPN 的主泵转速电流信号超出RPN 卡件的接收范围,导致RPN 将此信号判断为“坏”信号,从而发出“通道试验或故障信号”。该信号送至超温ΔT、超功率ΔT 质量位组合,导致该通道第2个质量位变“坏”。由于超温ΔT、超功率ΔT 为三取二停堆逻辑[3],两路信号质量位失效从而直接触发停堆信号致使反应堆停堆[4]。

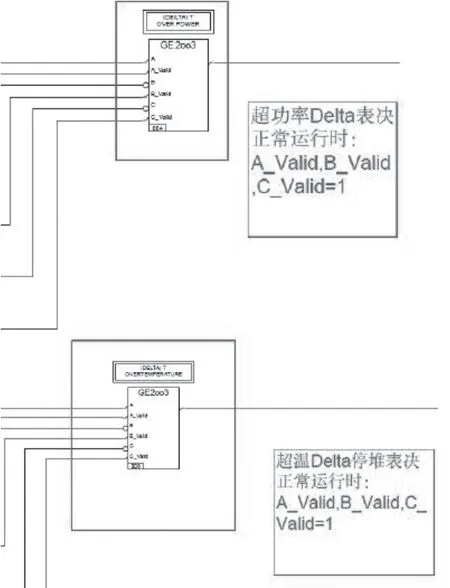

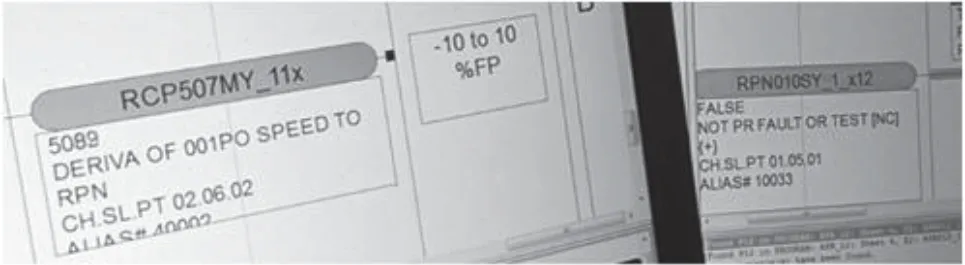

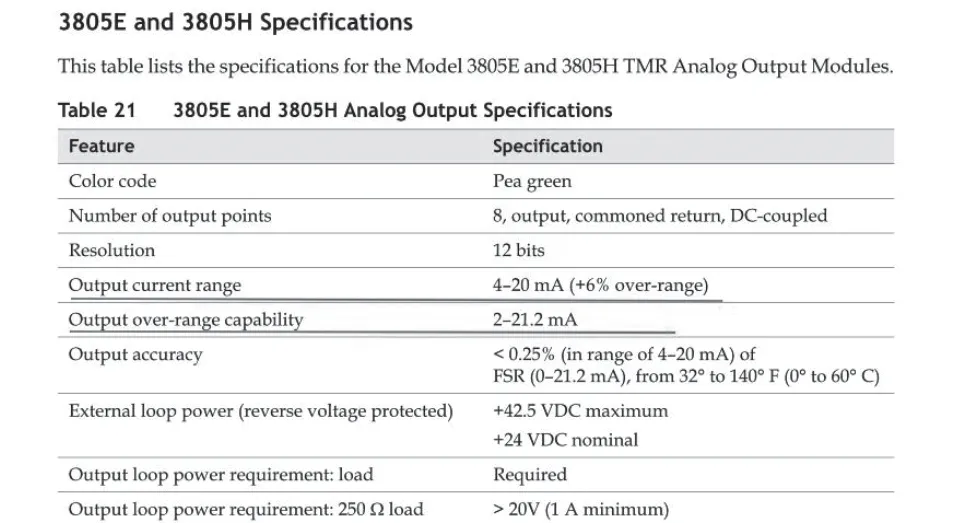

正常状态下超温ΔT、超功率ΔT 如图1 所示。其中A_Valid,B_Valid,C_Valid 为质量位信号且均为1,任一质量位变为0,则表决逻辑3 取2 变成2 取1;再一个质量位变为0,则产生输出动作。超温ΔT 和超功率ΔT的质量位为一个组合逻辑(稳压器压力、主泵转速、一回路温度、轴向功率偏差的质量位与功率量程故障或试验),其中任一信号为0,则质量位变“坏”。由于IIP 进行主回路热电阻试验,该试验需要解除现场热电阻信号与DCS 机柜直接的连接,因而该试验导致了IIP 一回路温度质量位“坏”,同时也导致了B_Valid 失效变0。此时,启动1#主泵过程中,主泵信号的异常波动导致发往RPN 参与功率校准的主泵转速信号RCP507MY_11x 超出了正常范围(见图2)。正常情况下,输出为4mA ~20mA 对应的DINT 为819 ~4095,而根据DCS AO 卡件的特性(见图3),输出至RPN 的最大电流为21.2mA,而RPN 的输入卡件16EANA 接收电流范围为3.8mA ~20.4mA。由于输出至RPN 的电流大于可接收范围,因而RPN 判断该信号为“坏”点,发功率量程故障或试验信号。该信号同时导致了A_Valid,因为此时A_Valid、B_Valid 同时失效,满足超温ΔT 和超功率ΔT 停堆逻辑,反应堆停堆,而RPN 模拟量输入卡件接收电流范围与DCS 模拟量输出卡件不匹配为该事件的根本原因。

2.2.3 处理方案

方案一:在DCS 中发RPN 的主泵转速信号前加限幅模块。

方案二:RPN 一侧加入延时模块,将主泵转速波动引起的PR 故障或试验的短信号滤除。

方案三:将两边的接口统一为一致,更换硬件模块(DCS 模拟量输出和RPN 模拟量输入)。

2.3 RPN与RGL模拟量输入输出接口不匹配

2.3.1 事件描述

某压水堆核电站在调试阶段进行RPN 调试,在进行周期试验测试时,发现RPN 送RGL 的平均功率信号电流与期望值偏差较大,试验判断结果为不合格。

图1 超温ΔT、超功率ΔT逻辑功能块Fig.1 Over temperature ΔT super power and ΔT logic function block

图2 发往RPN的主泵转速异常信号及功率量程故障或试验信号Fig.2 Main pump speed abnormal signal and power range fault or test signal sent to RPN

2.3.2 原因分析

RPN 功率量程周期试验是通过MTE 对机柜发送各定值的电流值,来模拟各功率阶段机柜的继电器可以动作,并将信号送各个系统,检测与各系统连接的回路正常。RPN功率量程定期试验结果不合格,查阅RPN 机柜内部接线图,发现该端子为RPN 送RGL 的平均功率信号。分析对比试验结果,RPN 送其他回路的信号值均为正常值,仅送RGL的信号不合格,故初步排除为试验设备问题的可能,试验失败的原因大概率为RPN 送RGL 信号回路问题。RGL 端接收信号是Tricon 系统的AI 卡(模拟量输入卡,见图4),该卡系统自身给其供24V 的电压。而RPN 系统周期试验送过来的平均功率信号,RPN 机柜自身供24V 电压。两者之间接口不匹配,导致试验结果不合格。

2.3.3 处理方案

在RPN 系统送RGL 的回路中,增加隔离模块,将一个回路两个电源分成两个回路,互不干扰。

图3 AO卡件输出特性Fig.3 AO Card output characteristics

图4 AI卡输入特性Fig.4 AI Card input characteristics

3 结束语

核仪表系统的安全稳定运行对机组的安全有着至关重要的作用。核仪表系统的定期试验和与反应堆保护系统的接口都直接关系到了机组的稳定运行,本文通过对三起典型的核仪表系统事件进行介绍、分析,指出了核仪表系统定期试验容易疏漏的操作以及核仪表系统与反应堆保护系统接口的缺陷隐患,通过选择合适的处理方案进行处理,弥补了系统缺陷,给同类型核电机组提供了良好的经验反馈。