水泥颗粒级配分析的实践

蔡文举

近年来,随着水泥工业的发展,人们对水泥的质量提出了更高的要求。水泥颗粒级配是影响水泥性能的主要因素之一,其对水泥水化的影响很大。已有许多水泥企业采用激光粒度分析仪分析水泥颗粒级配,利用所得数据调整优化水泥整体的颗粒分布,进而减少水泥标准稠度需水量,最大程度地改善和激发水泥熟料及其他活性物质的强度性能,减少熟料配用量。

1 水泥颗粒分布对标准稠度需水量的影响

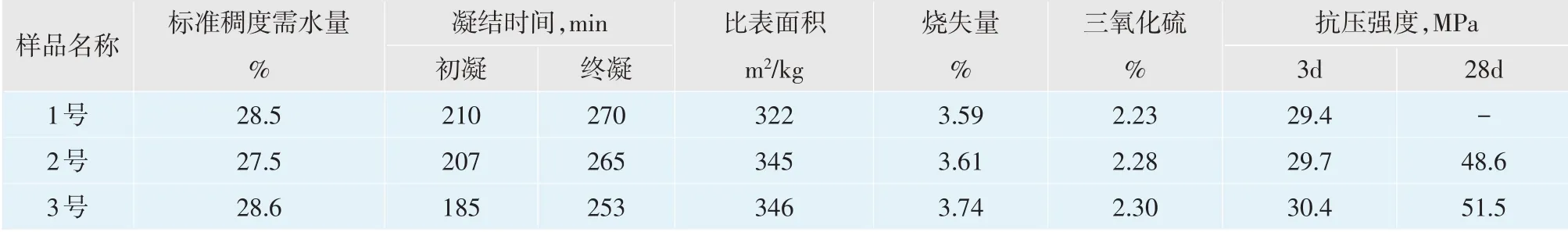

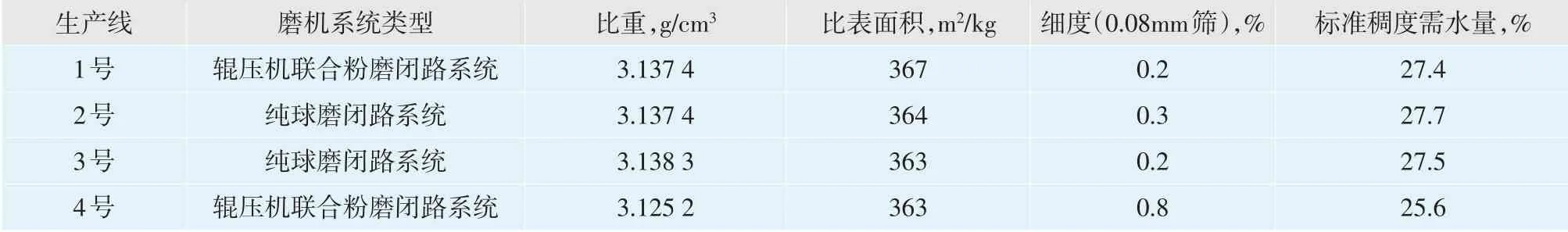

A厂有三种样品,分别为1号、2号和3号,三种水泥成品原材料和配比一样,却出现以下问题:1号和3 号水泥成品标准稠度需水量偏高,2 号水泥成品标准稠度需水量比较正常。样品的基本性能参数见表1,激光粒度仪检测的样品特征参数见表2。

标准稠度需水量一般与水泥颗粒堆积孔隙率有关[1]。水泥颗粒分布越窄[2],用来填充堆积的孔隙的水就越多,在达到相同流动度时,标准稠度需水量就高。表2 中,D10、D50 和D90 分别表示样品颗粒通过率为10%、50%和90%时,所对应的各自粒径的大小,(D90-D10)/D50表示样品的分布宽度系数,n 值是RRSB[3]方程的斜率,它的大小在一定程度上反应了颗粒级配分布的集中程度。n 值越大,颗粒分布相对集中;n值越小,颗粒分布相对宽泛。由表2 可以看出,2 号颗粒分布系数最小,3 号颗粒分布系数最大。2 号成品水泥颗粒分布系数最小,分布宽度系数最宽,整体颗粒堆积孔隙率小,需要水填充的空隙少。从理论上解释了2 号水泥成品标准稠度需水量较低,3号水泥成品标准稠度需水量较高的事实。所以,若要解决1 号和3 号水泥成品标准稠度需水量较高的问题,就必须增大其颗粒分布宽度,减小颗粒堆积的孔隙率等。

2 水泥颗粒分布对强度的影响

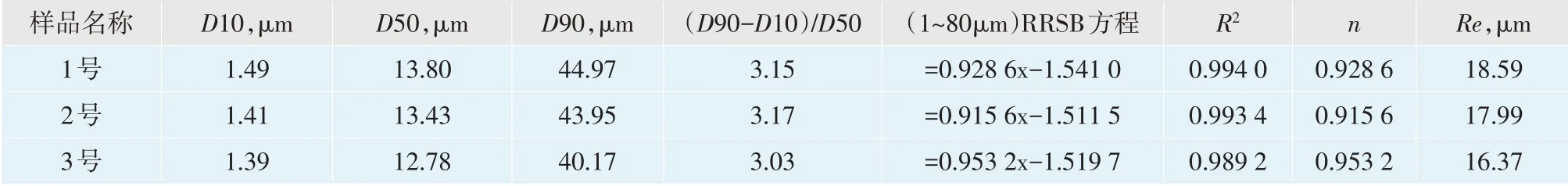

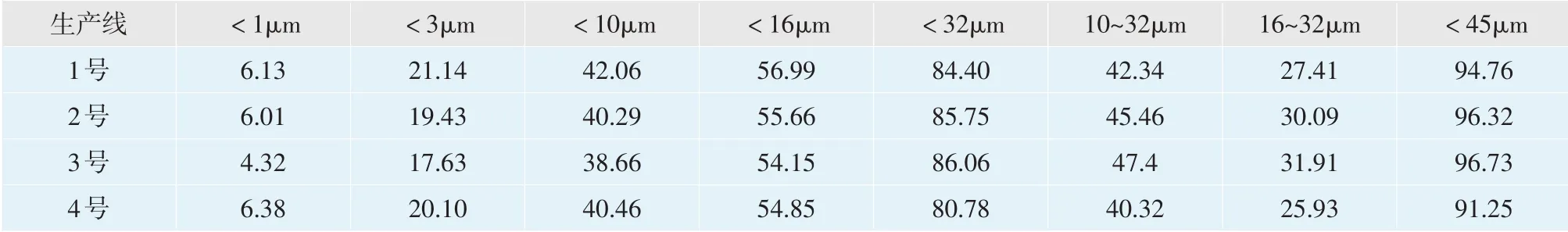

B 厂生产P·II52.5 水泥,生产工艺有纯球磨闭路系统和辊压机联合粉磨闭路系统两种系统,配置有四条生产线,分别为1号线、2号线、3号线和4号线。同种物料生产同配比和质量控制指标的水泥,却遇到了如下情况:带辊压机的粉磨系统生产的水泥成品28d强度低于不带辊压机的水泥成品,而3d强度相差不大,带辊压机的水泥成品后期强度增长率较低。表3和表4分别为四条生产线样品的性能参数和粒度分布数据。

一般而言,16~32µm颗粒含量的多少对水泥成品的28d 强度影响较大。从表4 看出,四种样品中该颗粒段含量从大到小依次是:3号>2号>1号>4号,所以3号和2号水泥28d强度高于1号和4号。若想解决1 号和4 号后期强度低的问题,就需要适当增大带辊压机闭路磨的循环负荷,适当缩窄颗粒分布宽度,同时在同样的比表面积下,适当提高16~32µm颗粒含量,改变其水泥的颗粒分布,使其分布更集中,加快水泥水化反应,以提高28d强度。

表1 A厂样品基本性能参数

表2 A厂激光粒度仪检测的样品特征参数

表3 B厂不同粉磨系统生产出的水泥样品性能参数

表4 B厂不同粉磨系统生产出的水泥样品粒度数据分布,%

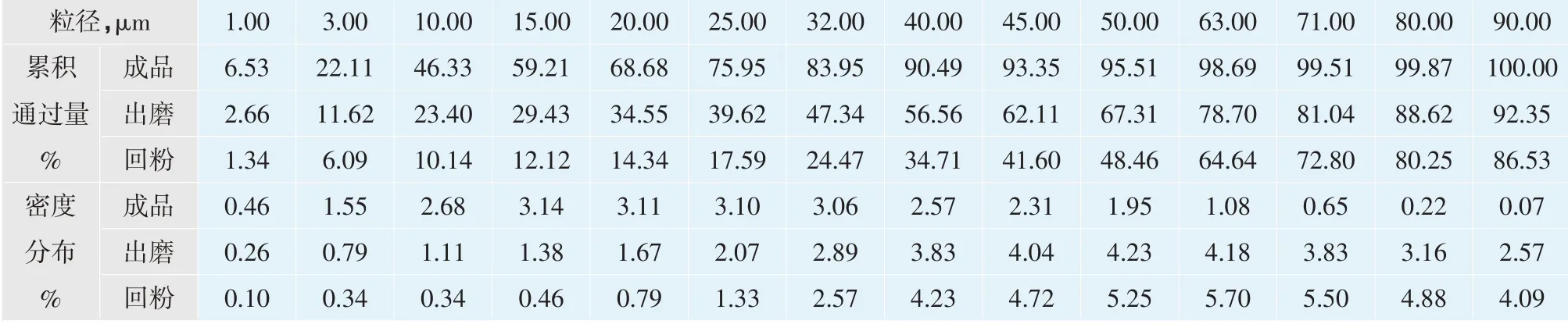

表5 选粉机粒度分布数据

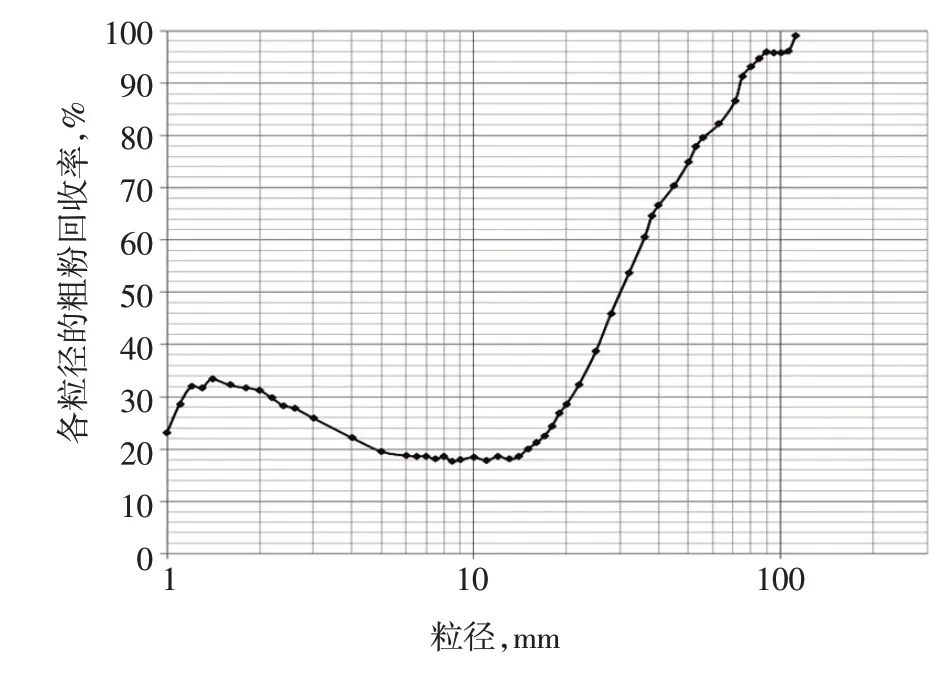

图1 选粉机特劳姆曲线

3 用特劳姆曲线判别选粉效率

传统的选粉效率是指在选出的成品中,某一细粒级物料重量和入选粉机物料(即出磨物料)中的同一级别细粒物料重量之比,一般用百分数表示。目前,大多数水泥厂都是用80µm 筛和45µm 筛的筛余计算选粉机的选粉效率。但这种计算方法并没有详细考虑各种粒径颗粒的实际分选效果,没有从颗粒整体粒径分布,尤其是没有从微细颗粒的分选效果上评价选粉机的选粉效率。而特劳姆曲线法是通过分别计算选粉机的喂料中,每种粒径的颗粒进入选粉机粗粉中的量,进而绘制表示分选效率的曲线。鉴于此,选粉机进出口、回粉和选出的成品的颗粒粒径分布分析格外重要。

以C 厂闭路磨机选粉机为例,测得出磨、选粉机回粉及水泥成品颗粒的粒度分布数据(见表5),根据表5累积通过量百分数和密度分布数据,得到该选粉机的特劳姆曲线图(图1)。

由图1 看出,在该分级曲线上有一个最小值,表示有多少细粉进入到粗粉回料之中,即旁路值δ=19%,说明至少有19%的细粉进入到粗粉回料之中。我们也可从图中得出X25和X75,其中X25表示25%进入回粉粗料的粒径,X75表示75%进入回粉粗料的粒径,用表示选粉精度。用物料颗粒分布数据绘制选粉机特劳姆曲线,在曲线上查找各种粒径颗粒进入粗粉的百分数,来计算评价选粉机的选粉效率,革新了传统的评价方法。

4 结语

物料颗粒级配的分析在优化水泥性能、工艺、设备调试等方面发挥着越来越重要的作用。近期,在水泥行业推广的在线激光粒度分析仪能够更加精准地反映设备、工艺参数和物料性能的关系。未来,在水泥生产智能化的发展趋势下,颗粒级配分析在控制水泥质量和调试产能中将会成为更加重要的工具。