工作井框梁支撑拆除方案对比选择

孟凡腾

(中国十四局集团大盾构工程有限公司,山东 济南 250000)

1 工程概况

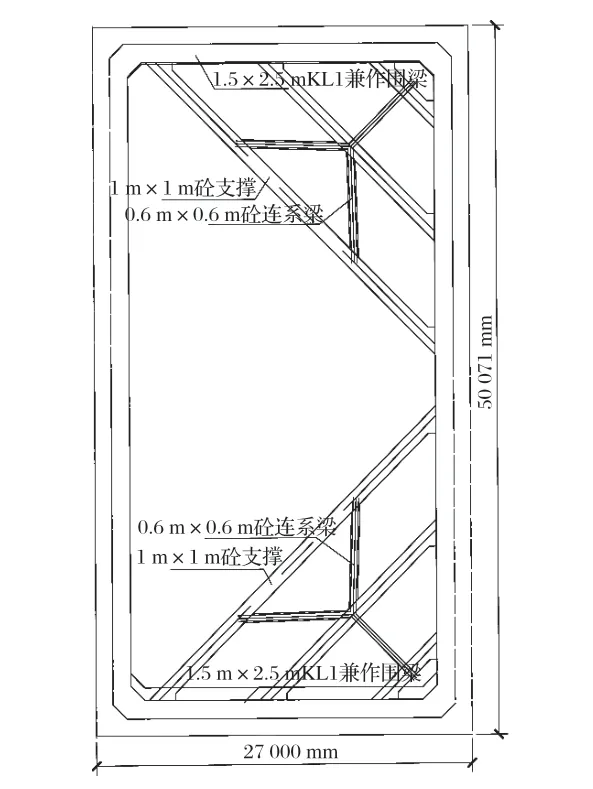

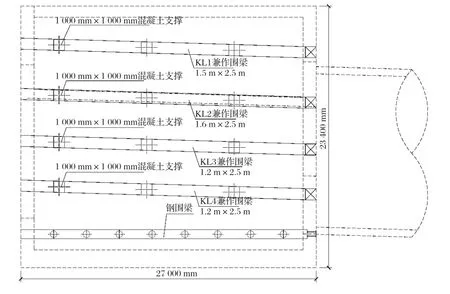

南京长江第五大桥工程夹江隧道施工项目A3标段梅子洲工作井长50.071 m,宽27.0 m,深25.6 m。主要围护支撑形式采用4道强度等级为C40混凝土支撑及1道钢支撑形式。其中4道混凝土框梁自上至下规格依次为1.5 m×2.5 m(高×宽,下同),1.6 m×2.5 m,1.2 m×2.5 m,1.2 m×2.5 m。盾构始发前需破除盾构掘进范围内框梁2、框梁3、框梁4。梅子洲工作井详细支撑形式如图1和图2所示。

图1 工作井支撑平面图

图2 工作井支撑断面图

安全、高效地拆除盾构机掘进范围内的框梁,决定着盾构机组装工期的长短,进而影响盾构整体工期。

2 方案对比

由于工作井深度达到25.6 m,项目部研究讨论,在框梁和支撑拆除前,搭设横、纵、步距为0.5 m×0.5 m×1.2 m的脚手架,保证各项施工的安全,横纵剪刀撑每间隔两跨设置一道。

2.1 人工破除

2.1.1 施工准备

(1)搭设平台:人工破除前,搭设脚手架支撑体系、铺设工人及设备的操作平台,并验收通过。

(2)设备材料准备:气动风镐6台,三级电箱6台,气体切割机1套,25T汽车吊1台,操作人员安全人员12人,安全绳若干。

2.1.2 施工顺序

(1)首先剥离框梁最外侧混凝土保护层,直至剥离出最外侧钢筋。

(2)人工手持气体切割机切割表层钢筋。

(3)继续人工凿除钢筋内部的混凝土,切割钢筋。直至框梁破除完成。

2.1.3 方案总结

KL2、KL3、KL4需要破除,每层破除的长度分别为10.974 m、15.720 m、15.105 m。人工破除框梁,由于混凝土强度高,达到40 MPa,单层框梁的混凝土保护层破除即需要10人配合持续工作1星期左右。完全凿除1道框梁,清理混凝土残渣每次需要清理3天。每层需耗费汽车吊4台班,人工约100 d。

2.2 绳锯切割

2.2.1 施工准备

(1)因框梁截面较大,宽度有 2.5 m,在切割拆除时不利于吊装作业,因此为确保拆除施工安全,由底部搭设钢平台用于施工。钢平台采用Φ609 mm圆管作为立杆,上部 铺设2 cm厚钢板,立杆间距控制在 2 m左右,平台宽度 6 m,长度根据待拆围檩的长度确定,长度超出待拆围檩一端 1.5 m以上,立杆下方纵横向设置剪刀撑。

(2)根据设计图纸,确定切割长度、分段及机械配备。本项目切割块度大小根据吊机性能确定,最大切割长度不大于2m,单块重量控制在10 t左右。

(3)提供130T汽车吊架设场地,130T汽车吊1台,平板拖车1台,绳锯4台,三级电箱4台,操作人员15人,0.75 kW水泵4台,电动风镐1台,水池1个,钢丝绳6根,水管若干米。

2.2.2 施工工序

(1)采用风镐剥离框梁顶部钢筋各1根,直到锯绳可以顺利穿过。

(2)安装绳锯,接通电源、水管。

(3)首先切割格构柱两侧位置,依次向两侧切割。切割过程中,平台上方、框梁下方垫设直径40 mm圆钢。方便切割完成吊装工作,绳锯切割框梁如图3所示。

图3 绳锯切割框梁

(4)全部切割完成后,130T吊机分段吊装,吊装过程采用双根钢丝绳吊装,框梁四角放置护角条保护钢丝绳,最后由平板拖车外运。

2.2.3 方案总结

平台搭设时间约1星期,绳锯切割前准备工作2 h,每切割1个断面约3 h,破除范围内每道框梁需切割15~20断面,每层需耗费吊机3台班,平板拖车2台班,人工约100 d。

2.3 挖机凿除

2.3.1 施工准备

(1)准备设备及材料如下:130T吊机1台,HW400×400型H型钢20根(高度400 m,宽度400 mm,腹板厚度13 mm,翼缘厚度21 mm),DOOSAN225型履带挖机1台、配套炮头1台、气体切割机1套。

(2)铺设H型钢,借用混凝土斜撑搭设挖机操作平台,经过验算,H型钢间距为50 cm每道。

2.3.2 施工工序

(1)搭设平台:按设计要求借助混凝土斜撑铺设H型钢,型钢上侧铺设兜网,以便后期混凝土残渣清理(见图4)。

(2)挖机破除:破除过程中为保证安全,设置专人在平台指挥挖机工作(见图5)。

(3)待框梁破除80%,人工持气体切割机割除已剥离的钢筋。

(4)钢筋切割完成继续破除剩余框梁。

图4 工字钢铺设图

图5 挖机破除工作井框梁

2.2.3 方案总结每层搭设挖机工作平台需要人工3 d,挖机破除框梁及清理残渣每道仅需要1 d时间,切割钢筋需要人工2 d,130T吊车需1台班。

3 对比分析

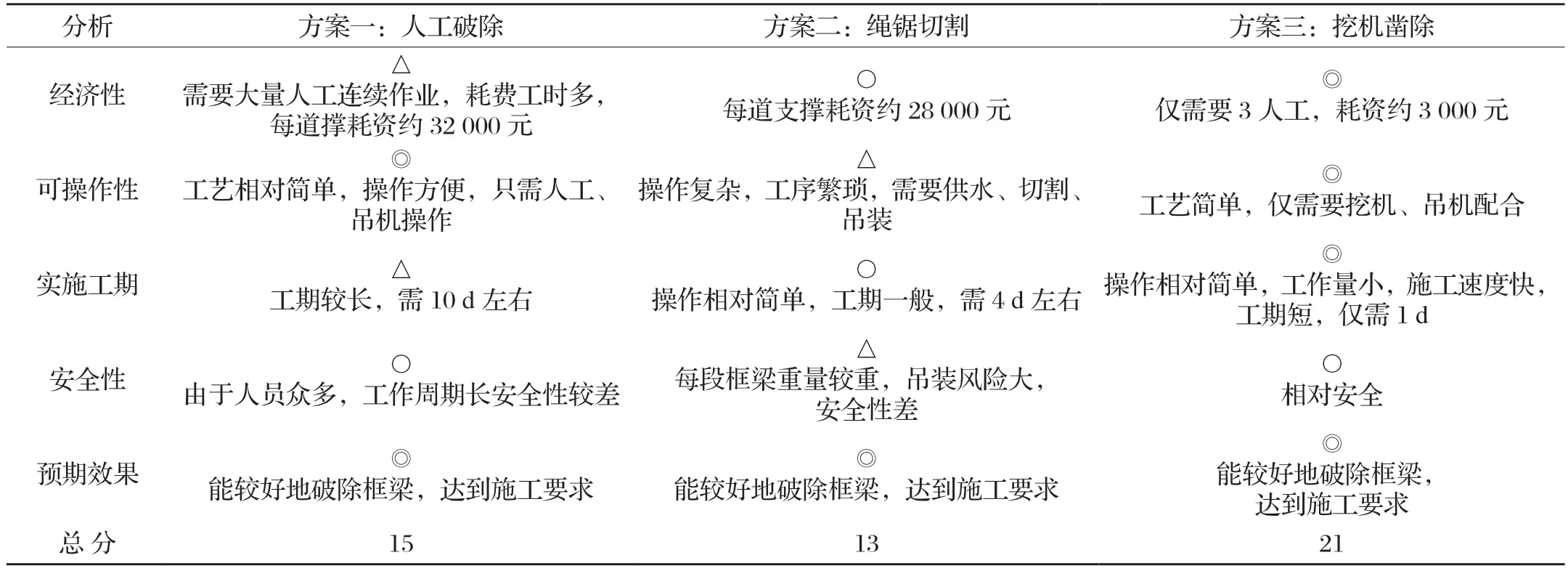

综上将各方案综合对比、分析,如表1所示。

表1 方案对比分析表

据表1对比分析,方案三可操作性更强,安全性能更高,因此确定方案三为实施方案。

4 结语

本文通过对该工作井框梁拆除方案的分析,希望为今后相关工作提供借鉴。