橡胶、塑料的掺量对复合水泥砂浆性能的影响研究

黄 乐,姚传勤

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

随着当今社会经济的飞跃发展,废旧的橡胶,例如轮胎,急剧增加,给环境带来了严重危害[1]。为减少环境压力,将废弃橡胶轮胎应用于水泥混凝土中是其资源化分配的有效途径之一[2,3],且可改善混凝土性能。例如马一平等研究表明一定掺量下的改性橡胶混凝土抗折强度、抗压强度、韧性较基准混凝土均有不同程度的提高[4]。王军军等研究表明废旧橡胶颗粒掺入混凝土中,韧性得到了提高[5]。范小春等将橡胶颗粒按等体积代替细骨料的方式掺入无机聚合物混凝土中,结果表明无机聚合物橡胶混凝土的抗裂性能、变形能力随着橡胶掺量的增加而增强[6]。另外我国塑料产量位居世界前列[7],塑料制品已成为人们生活中不可缺少的部分,给生产、生活带来方便的同时,造成的塑料废弃物污染同样严重。而且塑料由于其质量较小、体积较大、分解速度慢、生物降解差等性质[8],导致绿色化处理塑料的难度偏大。再生回收是当代处理塑料废弃物的主要方式之一,例如将塑料废弃物制成的塑料混凝土,减少废弃物的同时改善了混凝土性能,具有较高的利用价值。Rebeiz等研究表明沥青混凝土在掺入废弃塑料颗粒后,韧性得到了提高,同时减少了裂缝[9]。杨树桐等在混凝土中掺入废弃塑料颗粒后,其弯曲延性(28 d)略有提高[10]。刘锋等将再生ABS/PC塑料颗粒掺入混凝土中,发现再生塑料颗粒的掺入在一定程度上改善了混凝土的脆性破坏性能及单轴抗压强度[11]。

国内外对于硅酸盐水泥-硫铝酸盐水泥复合体系的研究较多,大多数研究两种水泥的互掺及矿物掺合料对硅酸盐水泥-硫铝酸盐水泥复合体系的性能的影响,较少将橡胶、塑料掺入其中。本文通过将等体积的橡胶、塑料替代砂,研究在不同橡胶、塑料掺量下复合水泥砂浆的流动度、物理性质、力学强度及收缩性能如何变化,为废弃塑料和橡胶在水泥砂浆中有效利用的进一步研究提供参考。

1 试验部分

1.1 试验材料

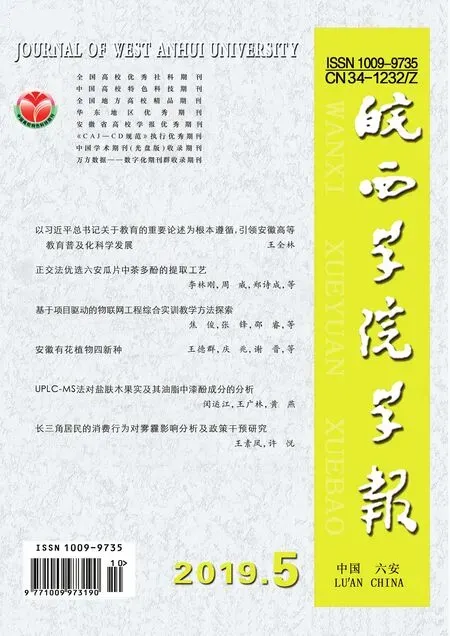

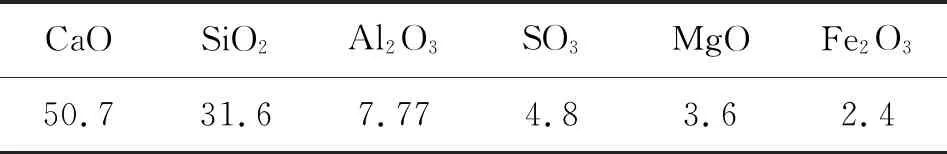

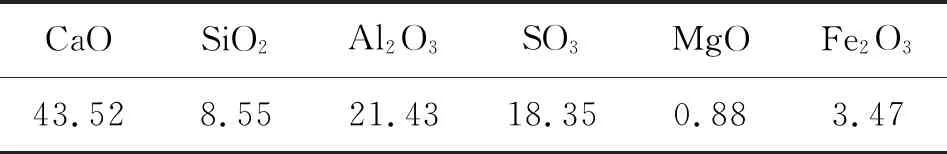

硅酸盐水泥:安徽海螺水泥股份有限责任公司所生产的P·O42.5普通硅酸盐水泥,化学成分见表1。硫铝酸盐水泥:河南登电集团水泥有限公司所制造的R·SAC42.5快硬硫铝酸盐水泥,化学成分见表2。细骨料:淮河河砂,表观密度2600 kg/m3,细度模数为2.6,粒径<5 mm。塑料:PP(聚丙烯)塑料由宁波市余姚塑料城所生产,其粒径大小为2~3 mm,相对密度约为0.92 g/cm3。橡胶:其粒径为5~20目,相对密度约为1.03 g/cm3。橡胶、塑料的面貌形态见图1、图2。水:城市自来水。

表1 硅酸盐水泥化学成分(%)

表2 硫铝酸盐水泥化学成分(%)

图1 橡胶

图2 塑料

1.2 试验配合比

本试验水泥砂浆100 g配比如表3所示。水灰比(水与水泥的比值)为0.4,砂率50%。将橡胶、塑料(20%,40%,60%)等体积替代砂。

1.3 流动度

按照《水泥胶砂流动度测定方法》(GB/T2491—2005)测定砂浆的流动性[12]。规范操作后,打开开关,25次跳动后,用卡尺测量水泥砂浆底面互相垂直的2个方向的扩散直径D1和D2,以平均值D评价水泥砂浆流动性。

1.4 物理性质

根据ASTM C20规范测试不同水灰比下[13],每个试块养护28 d后的物理性质,包括试块的孔隙率、吸水率、表观密度,每组测量三个,测量结果取其平均值。具体测试步骤如下:

1)测干重量C,悬挂重量D,饱和重量E

将试块在105℃烘箱中干燥至其恒重,测其干重量,记为C;将干燥后的样品煮沸2 h后通过细线将试块悬浮于水中,记录数值,即为悬挂重量D;最后将试块表面擦干称量测量其饱和重量E,记录数值。

2)计算方法:

孔隙率:

吸水率:

真实密度:

表观密度:

1.5 力学强度

根据ASTM C348[14],制备40 mm×40 mm×160 mm长方体试块。在温度为23 ℃,相对湿度>95%条件下养护至3 d,7 d,28 d。在指定龄期,测其抗折、抗压强度,其中3个试块为一组,测试结果取其平均值。

1.6 干缩

根据ASTM C596[15],制作尺寸为40 mm×40 mm

表3 水泥砂浆100 g配比

×280 mm的干缩试件。搅拌浆体完毕后,浇筑入铸铁模具中,并振动密实,之后放入温度为,湿度>95%环境中养护24 h,拆模后,将试块浸泡在饱和Ca(OH)2溶液中养护至龄期为72 h。72 h使用比长仪和电子天平首次测量试块长度和质量,之后将试块放入50±3%,23±1 ℃环境中养护,并在指定龄期继续测试。3个试块为一组,结果取平均值。

干缩应变值公式为:

(2)

其中Gt为测量时刻试件长度值,G0为首次测试时试件长度值。

质量损失率应变值公式为:

(3)

其中Mt为测量时刻试件质量值,M0为首次测试时试件质量值。

2 结果和分析

2.1 流动度

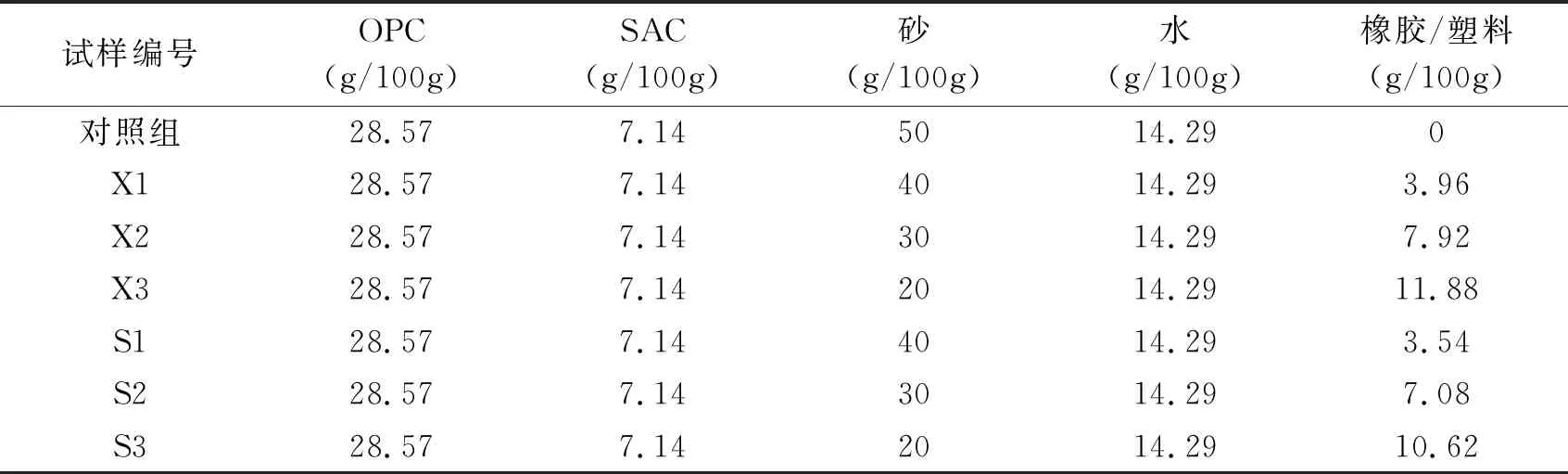

由图3可知,随着橡胶、塑料掺量的增加,橡胶砂浆的流动度先增大后减小,而塑料砂浆的流动度一直增大。当掺量由0增大到40%时,橡胶砂浆的流动度最大,橡胶砂浆的流动度从190 mm增加至216 mm,增幅为13.7%。当掺量由40%增大到60%时,橡胶砂浆的流动度从216 mm降低至210 mm,降幅为2.8%。当掺量由0增大到60%时,塑料砂浆的流动度从190 mm增加至227 mm,增幅为19.5%。影响橡胶砂浆流动度的主要原因归结为两点:一是橡胶与砂相比,其质量更轻,且为憎水材料,随着掺量的增加,砂浆中的自由水越多,流动度会随之增大。二是橡胶比砂的表面更粗糙不平,摩擦力大,影响骨料流动,随着掺量的增加,流动度会随之减小。然而塑料砂浆的流动度一直增大的是由于聚乙烯塑料不仅具有憎水性,且相对于砂光滑,摩擦力小,因此随着塑料掺量的增加,砂浆流动性会一直增大。

图3 流动度

2.2 试块的物理性质

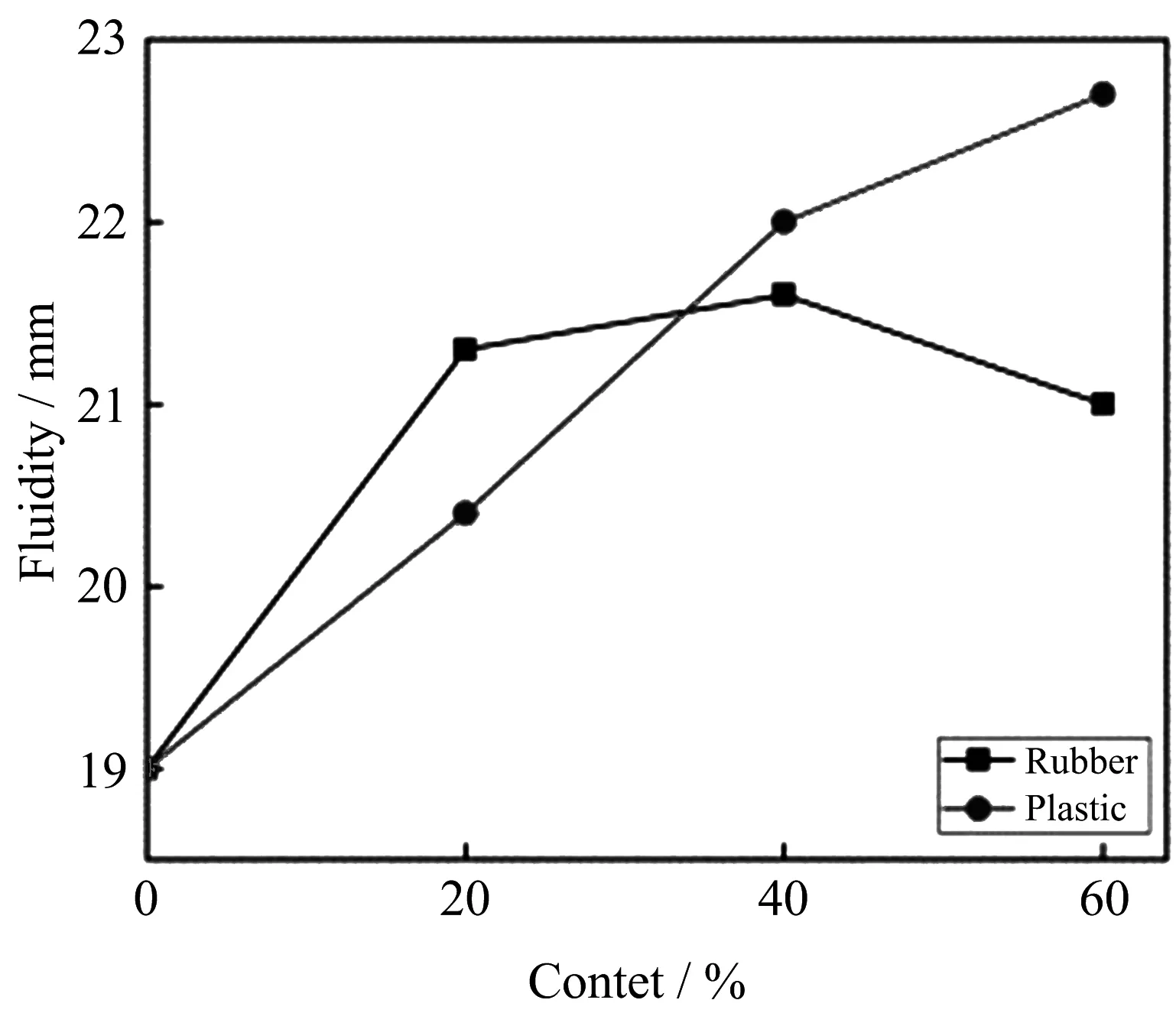

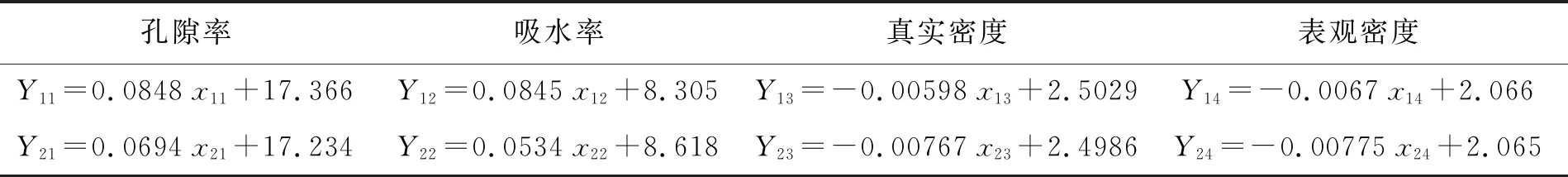

软件数据拟合后,得到试块孔隙率,吸水率,真实密度,表观密度与橡胶、塑料掺量的关系式如表4所示。

表4 物理性质拟合关系式

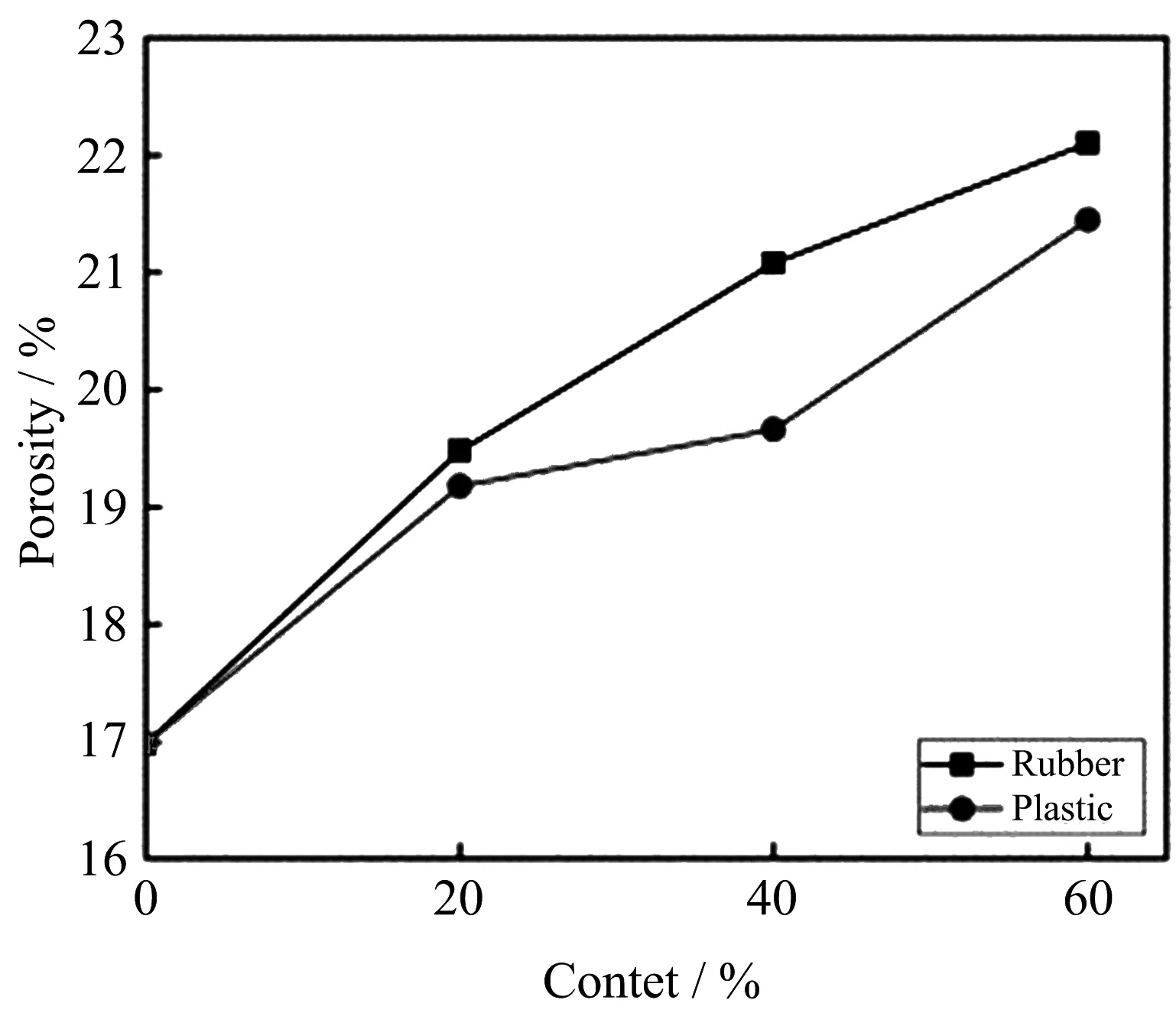

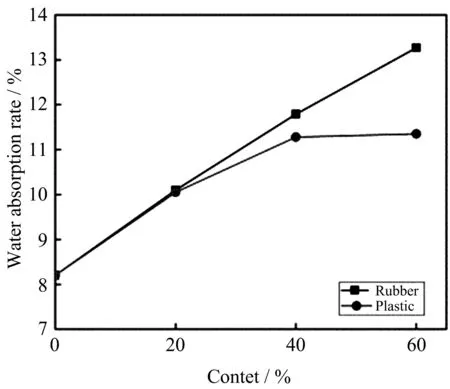

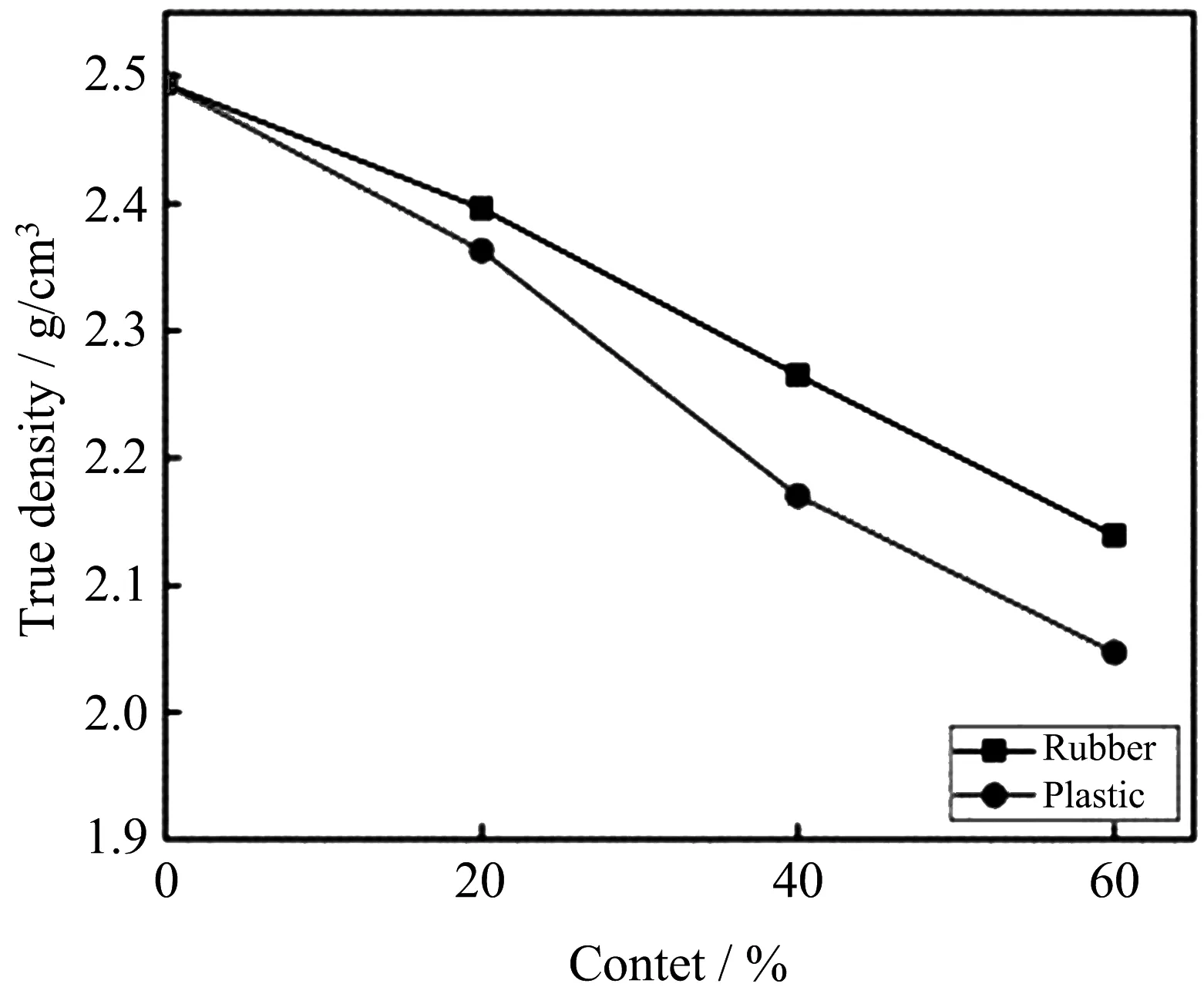

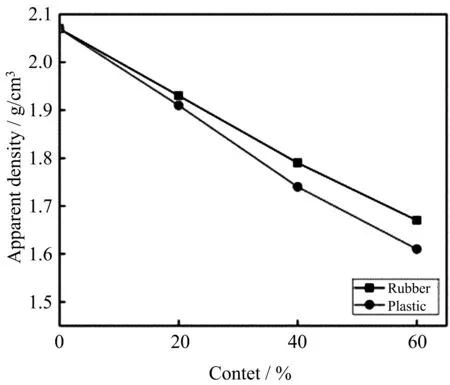

表4中x11,x12,x13,x14为橡胶掺量的100倍,Y11,Y12,Y13,Y14分别为橡胶试块的孔隙率,吸水率,真实密度,表观密度。x21,x22,x23,x24为塑料掺量的100倍,Y21,Y22,Y23,Y24分别为塑料试块的孔隙率,吸水率,真实密度,表观密度。由关系式及图4—图7可以看出,总结出以下几点规律,一是随着橡胶,塑料掺量的增加,橡胶,塑料试块的孔隙率和吸水率逐渐增大,真实密度和表观密度逐渐减小;二是橡胶试块孔隙率和吸水率关系式的斜率均大于塑料试块,可见橡胶试块孔隙率和吸水率随掺量增加而增长的幅度高于塑料试块;同时橡胶试块真实密度和表观密度关系式的斜率均大于塑料试块,可见橡胶试块真实密度和表观密度随掺量增加而降低的幅度低于塑料试块。这是由于:一是橡胶、塑料颗粒粒径较大,橡胶表面粗糙多棱角,导致与水泥基体界面的气孔较多[16],同时塑料光滑,与胶凝材料的黏接薄弱,因此都导致砂浆中的空隙增多。二是橡胶、塑料的密度均小于砂密度,故表观密度及真实密度随着掺量的增加而减小。三是橡胶砂浆相对于塑料砂浆,砂浆中气孔较多且掺时由于其凹凸不平的表面裹挟入大量空气,同时橡胶与塑料相比密度略大,进而导致橡胶试块与塑料试块相比,其孔隙率、吸水率、真实密度、表观密度均较大。

图4 孔隙率

图5 吸水率

图6 真实密度

图7 表观密度

2.3 力学强度

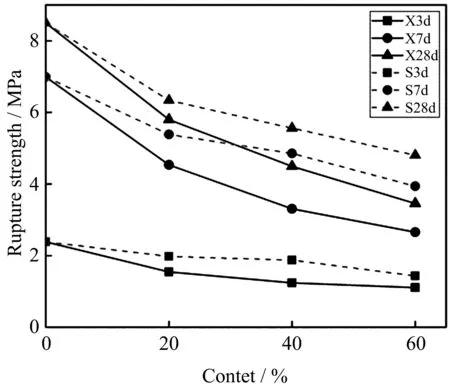

图8 抗折强度

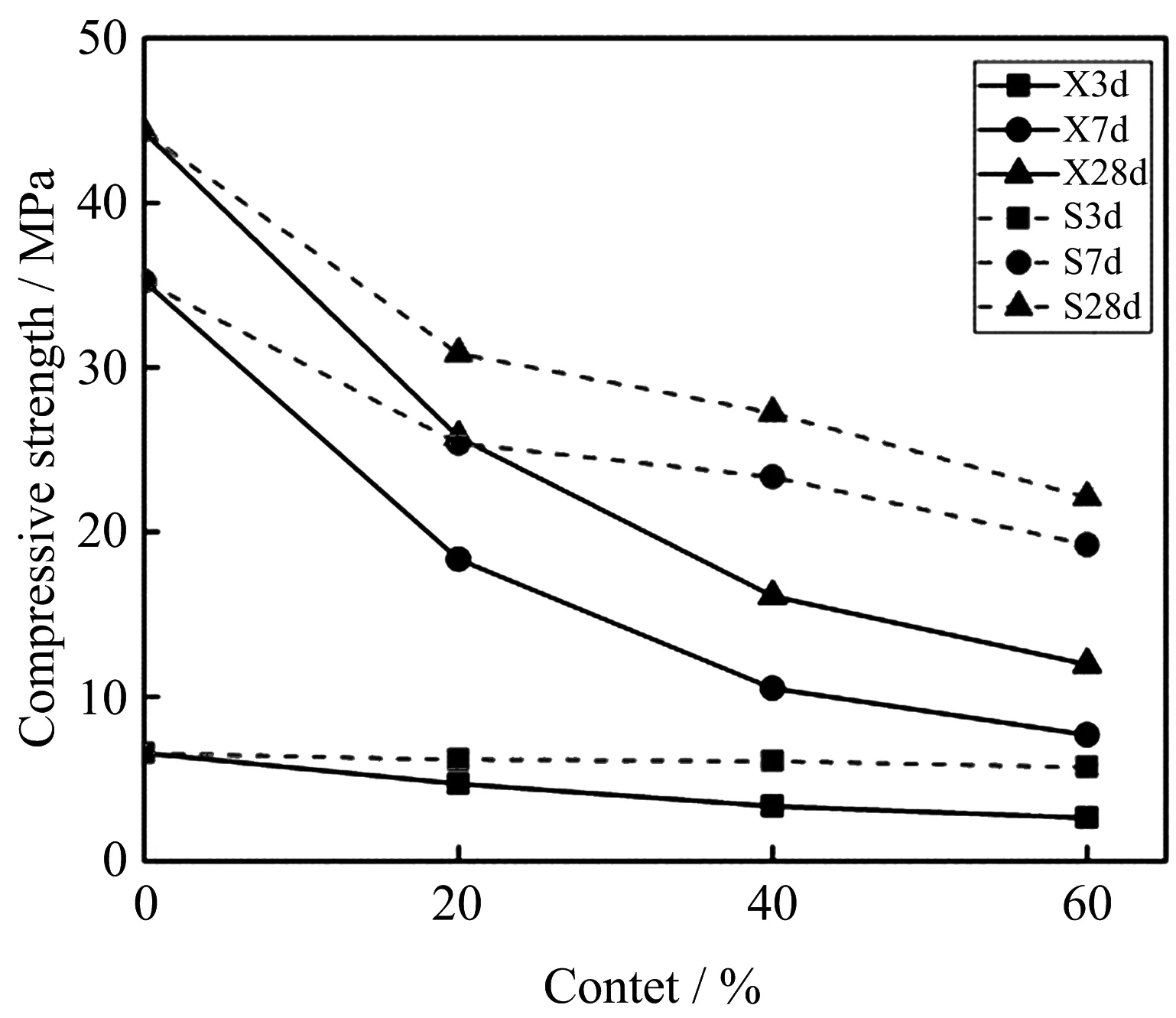

图9 抗压强度

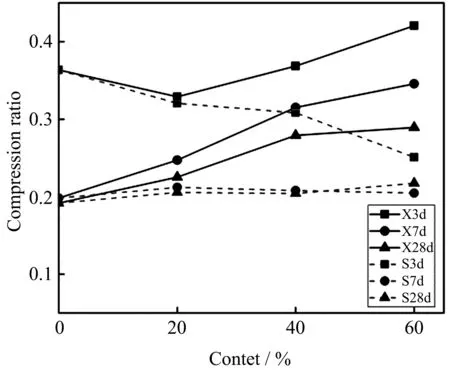

图10 折压比

图8—图10中X3d,X7d,X28分别代表橡胶试块3 d,7 d,28 d的抗折强度,抗压强度及折压比,而S3d,S7d,S28d代表塑料胶试块3 d,7 d,28 d的抗折强度,抗压强度及折压比。由图8,9可知,随着橡胶、塑料掺量的增加,抗折,抗压强度均呈现减小的趋势,同时橡胶试块表现得更敏感,且各掺量下塑料试块抗折,抗压强度均高于橡胶试块。例如:7 d龄期时,当掺量由0增加到60%时,橡胶、塑料试块抗折强度从6.99 MPa分别减少至2.66 MPa、3.94 MPa,其抗压强度从35.23 MPa分别减少至7.68 MPa、19.23 MPa。28 d龄期时,橡胶、塑料试块抗折强度从8.50 MPa分别减少至3.46 MPa、4.80 MPa,其抗压强度从44.28 MPa分别减少至11.95 MPa、22.09 MPa。这是由于以下几点原因:一是橡胶在砂浆相当于“空隙”,随着掺量增多,单位面积上砂浆的体积分数越少,抗压强度随之降低。同时由于橡胶表面的粗糙,与水泥基体界面的气孔较多,掺量增加,砂浆体系内弱结合面面积越大,抗折强度随之降低。二是本实验中塑料光滑,塑料与水泥浆基体之间的粘接强度比骨料与水泥浆基体之间粘接强度低。且塑料本身的强度小于砂的强度,因此随着掺量增加,塑料与水泥浆基体之间的薄弱界面区也越多,导致抗压,抗折强度的降低。三是橡胶本身的强度低于塑料,同时橡胶表面比塑料粗糙,导致橡胶与水泥浆体之间的粘接强度高于塑料,进而橡胶试块强度的降低对掺量的增加表现得更敏感。

折压比为抗折强度与抗压强度的比值。由图10可知,3 d,7 d龄期时橡胶试块的折压比随着掺量的增加而增大,28 d龄期时,掺量越多,折压比先减小后增大。而塑料试块折压比3 d时逐渐减小,7 d,28 d时几乎无明显变化。折压比反映砂浆的韧性,折压比越大,砂浆的韧性越好[17]。因此随着掺量的增加,橡胶可改善砂浆的韧性,而塑料早期对砂浆韧性不利,后期也无明显效果。

2.4 干缩

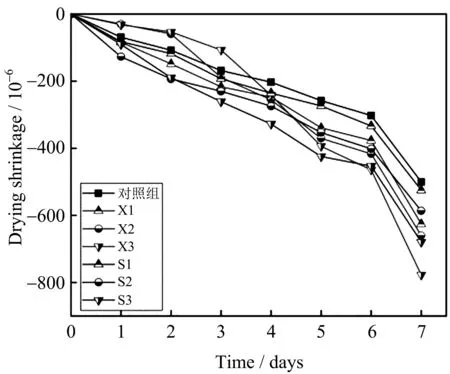

图11为不同掺量的橡胶、塑料对砂浆7 d干缩的影响规律。由图可知,随着橡胶、塑料掺量的增加,7 d干缩均逐渐增大。但橡胶砂浆早期(0~3 d)随着掺量的增加,干缩反而减小,塑料砂浆均一致增大。例如:橡胶掺量为20%,40%,60%时,分别比对照组增长24.9%、31.9%、55.2%。塑料掺量为20%,40%,60%时,分别比对照组增长4.8%、17.1%、35.7%。这是因为橡胶、塑料的掺入,导致砂浆中空隙数量增加引起的毛细应力增大[18,19],因此随着掺量的增加,毛细应力越大,干缩越大。当橡胶掺量为40%时,2 d前总干缩量小于对照组。当橡胶掺量为60%时,3 d前总干缩量小于对照组。这可能是由于橡胶相对较高的弹性在前期可抵消大部分的收缩。由图还能得知,不同掺量下,橡胶砂浆各龄期干缩值均小于塑料砂浆。当掺量为20%,40%,60%时,橡胶砂浆干缩值分别为625.4×10-6、660.3×10-6、777.4×10-6,塑料砂浆干缩值分别为525.0×10-6、586.5×10-6、679.4×10-6。通过计算,7 d龄期时掺20%,40%,60%橡胶砂浆各组相对于对照组干缩增长率与塑料砂浆干缩增长率比值分别为5.19、1.86、1.55。随着掺量的增加,其比值在减少。这从侧面说明了相对于橡胶砂浆干缩增长率,塑料砂浆干缩增长率对掺量表现得更为敏感。

图11 不同橡胶、塑料掺量下的干缩曲线

2.5 质量损失率

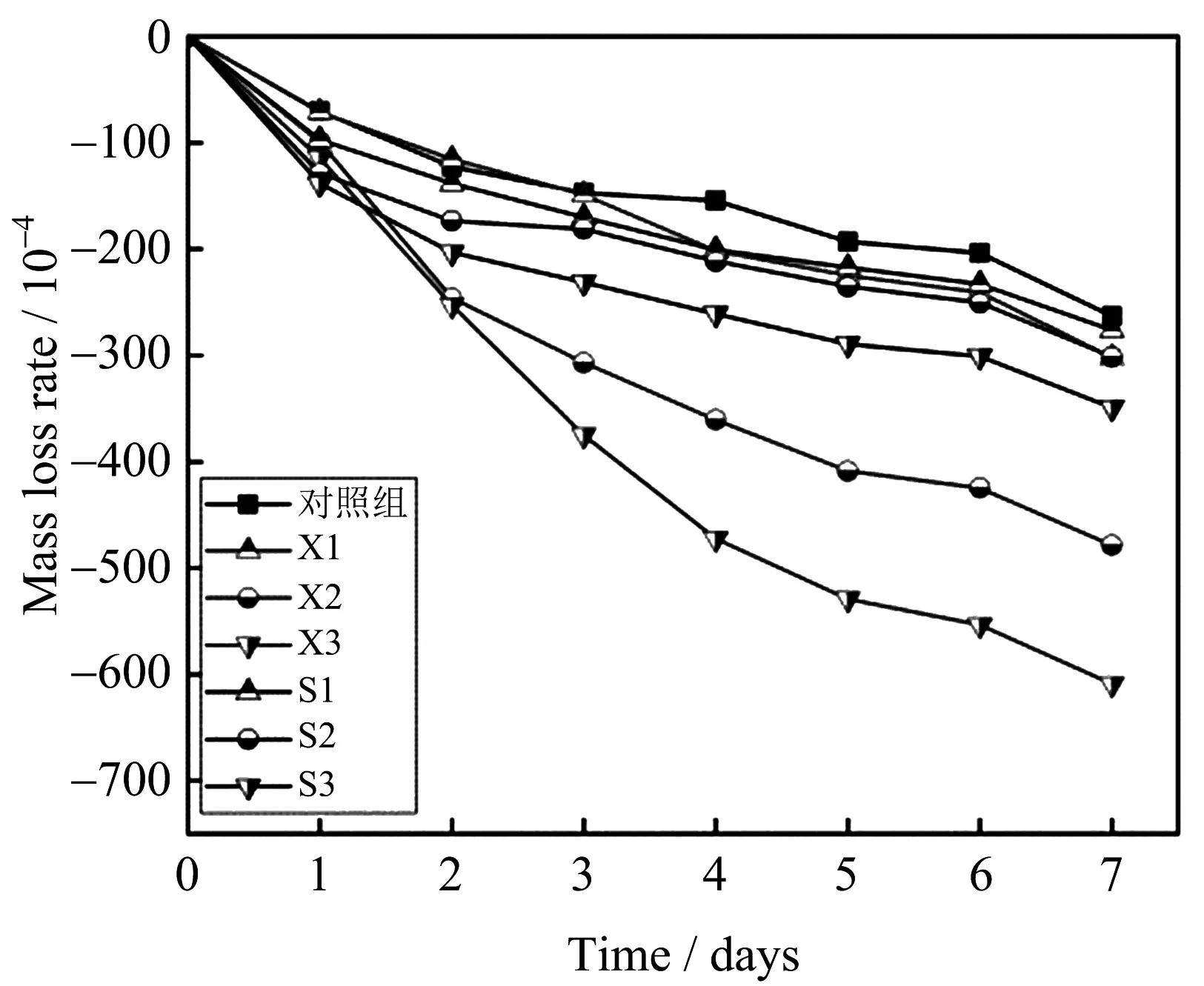

图12 不同橡胶、塑料掺量下的质量损失率曲线

图12为不同掺量的橡胶、塑料对砂浆7 d质量损失率的影响规律。由图可知,随着橡胶、塑料掺量的增加,7 d质量损失率均逐渐增大。橡胶掺量为20%,40%,60%时,分别比对照组增长14.9%、82.1%、131.7%。塑料掺量为20%,40%,60%时,分别比对照组增长5.1%、14.6%、32.8%。同时橡胶砂浆各掺量下的质量损失率增长率均高于塑料砂浆。这是因为:橡胶和塑料都是憎水材料,随着橡胶、塑料的掺量,必然会导致砂浆中的自由水增多,而砂浆质量的变化主要是由于其水分的损失,因此掺量越多,质量损失率越大。同时橡胶相对于塑料表面粗糙不平,在砂浆中导致的毛细孔数量更多,空隙中的水分越多,进而在各掺量下橡胶砂浆的质量损失率增长率均高于塑料砂浆。由图还能得知,无论哪种掺量,橡胶砂浆7 d的质量损失率均小于塑料砂浆。例如:当掺量为20%,40%,60%时,橡胶砂浆质量损失率分别302.0×10-4、478.7×10-4、609.0×10-4,塑料砂浆质量损失率为276.3×10-4、301.3×10-4、349.0×10-4。这从侧面说明,塑料砂浆质量损失率变化对掺量表现得更为敏感。

3 结论

1)随着橡胶、塑料掺量的增加,橡胶砂浆的流动度先增大后减小,而塑料砂浆的流动度一直增大。橡胶、塑料试块的孔隙率和吸水率逐渐增大,真实密度和表观密度逐渐减小。橡胶在砂浆物理性质上劣于塑料。

2)随着橡胶、塑料掺量的增加,抗折强度,抗压强度均呈现减小的趋势,同时橡胶试块表现得更敏感。橡胶可改善砂浆的韧性,而塑料早期对砂浆韧性不利,后期也无明显效果。橡胶在砂浆力学强度上劣于塑料,在韧性上优于塑料。

3)随着橡胶、塑料掺量的增加,7 d砂浆干缩值及质量损失率均逐渐增大。相对于橡胶砂浆,塑料砂浆干缩增长率及质量损失率对掺量表现得更为敏感。橡胶在砂浆干缩性能上劣于塑料。