各向异性焊缝相控阵超声检测楔块角度的优化设计

齐高君1,岳大庆1,杨 敬, 徐学堃1,焦敬品

(1.山东丰汇工程检测有限公司,济南 250200;2.北京工业大学 机械工程与应用电子技术学院,北京 100124)

奥氏体不锈钢以其优良的抗腐蚀性、抗氧化性以及低温韧性被广泛应用于电力、石化等行业的管道系统中[1]。由于该材料导热性较差,线膨胀系数较大,在焊接过程中会产生较大的焊接应力,容易产生晶间腐蚀和热裂纹等缺陷,影响焊缝的质量[2],因此奥氏体不锈钢焊缝是工程中的重点检验和监测部位。

奥氏体不锈钢焊缝在凝固时未发生相变,室温下以铸态柱状奥氏体晶粒存在,该组织晶粒粗大、不均匀,具有显著的各向异性。超声波在各向异性焊缝中传播时,会发生畸变、分离和传播路径的变化[3-4],进而产生较大的衰减和散射,直接影响超声波检测的灵敏度和精度。

相控阵超声波检测是目前国际上先进、前沿的超声波检测技术[5]。该技术具有声束灵活可控、可实现动态聚焦,并具有电子滤波等优势,便于实现对各向异性材料的无损检测。目前,国内外已有多所大学和科研机构开展了奥氏体不锈钢焊缝的相控阵超声检测研究。龚思璠等[6]采用匹配追踪后处理的方法对相控阵检测回波信号进行了处理,提高了奥氏体不锈钢焊缝检测的信噪比。张鹰等[7]提出了一种二维距离波幅表法,该方法能解决奥氏体焊缝中缺陷无法定量的问题,并且提高了检测结果的准确性。胡栋等[8]利用相控阵超声技术对奥氏体不锈钢焊缝中的缺陷进行检测,通过改进检测工艺有效抑制了噪声信号,提高了检测精度和效率。

笔者针对小径管奥氏体不锈钢焊缝各向异性的特点,利用CIVA仿真技术对纵波声束入射角度与回波声压的对应关系进行了仿真计算,根据仿真结果对相控阵探头楔块角度进行了优化,最终通过对试样的测试验证了方案的可行性。

1 检测方法

1.1 基本原理

利用电子背散射衍射技术对焊缝进行金相组织分析,通过图像处理将焊缝中晶粒取向相近的区域看作一个均匀区域,将整个焊缝分成多个均匀的各项异性区域并建立Silk模型[9-10],基于Silk焊缝模型,利用射线追踪法[11]确定各向异性焊缝中的传播路径。运用CIVA仿真技术对被检试样进行仿真计算,确定纵波入射角度与回波声压的对应关系,即楔块角度与回波最大幅值的对应关系。根据仿真结果,确定最佳的纵波入射角以获得最大的缺陷回波幅值,即确定最佳的楔块角度。

1.2 检测设备和试样参数

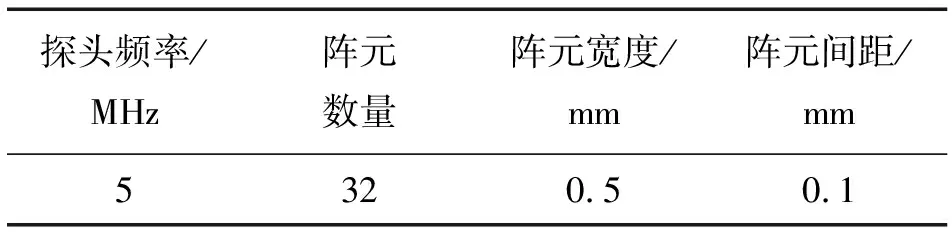

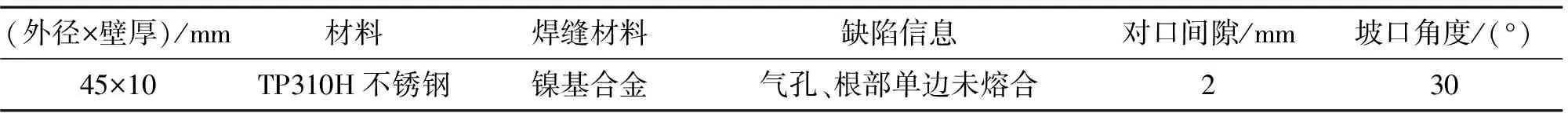

检测仪器包括计算机、相控阵检测仪和相控阵探头,探头参数如表1所示,检测试样参数如表2所示。

表1 相控阵探头参数

探头频率/MHz阵元数量阵元宽度/mm阵元间距/mm5320.50.1

表2 检测试样参数

1.3 模型建立

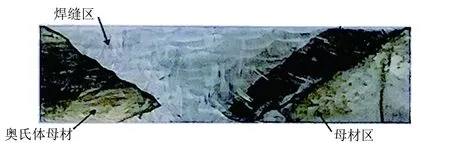

由于奥氏体不锈钢的耐腐蚀性好,在对其进行常规金相组织分析时,浸蚀剂的选择和浸蚀时间的控制相对较难,不容易得到清晰的金相组织图片。扫描电镜背散射电子成像技术利用的是精细聚焦电子束轰击样品表面产生的背散射电子信号成像,只需对试样磨平抛光,不需进行化学抛光,可快速地分析样品的组织构成及晶粒位向,并具有较高的衬度,是目前常用的材料组织分析技术。首先采用该技术对试样焊缝进行组织分析,背散射电子金相图片如图1所示。

图1 试样的背散射电子金相图片

图2 图像处理流程

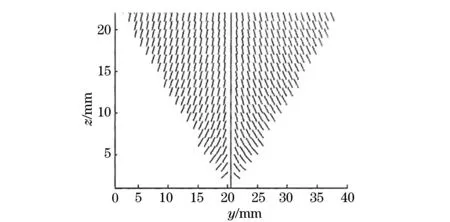

对金相图片进行处理,将焊缝中晶粒取向相近的区域看作一个均匀区域,将整个焊缝分成多个均匀的各项异性区域,图像处理流程如图2所示,根据图像处理结果建立Silk模型(见图3),确定晶粒方向。

图3 焊缝Silk模型

1.4 传播路径计算

通过Silk模型的建立,确定了晶粒方向。基于该模型,运用射线追踪法计算声线在介质中的传播路径;求解各向异性介质的弹性波的波动方程,得到超声波在各项异性材料中的相速度和群速度的大小和方向;再根据斯涅尔定律,已知两种介质的声速,根据入射方向求得超声波的折射方向。

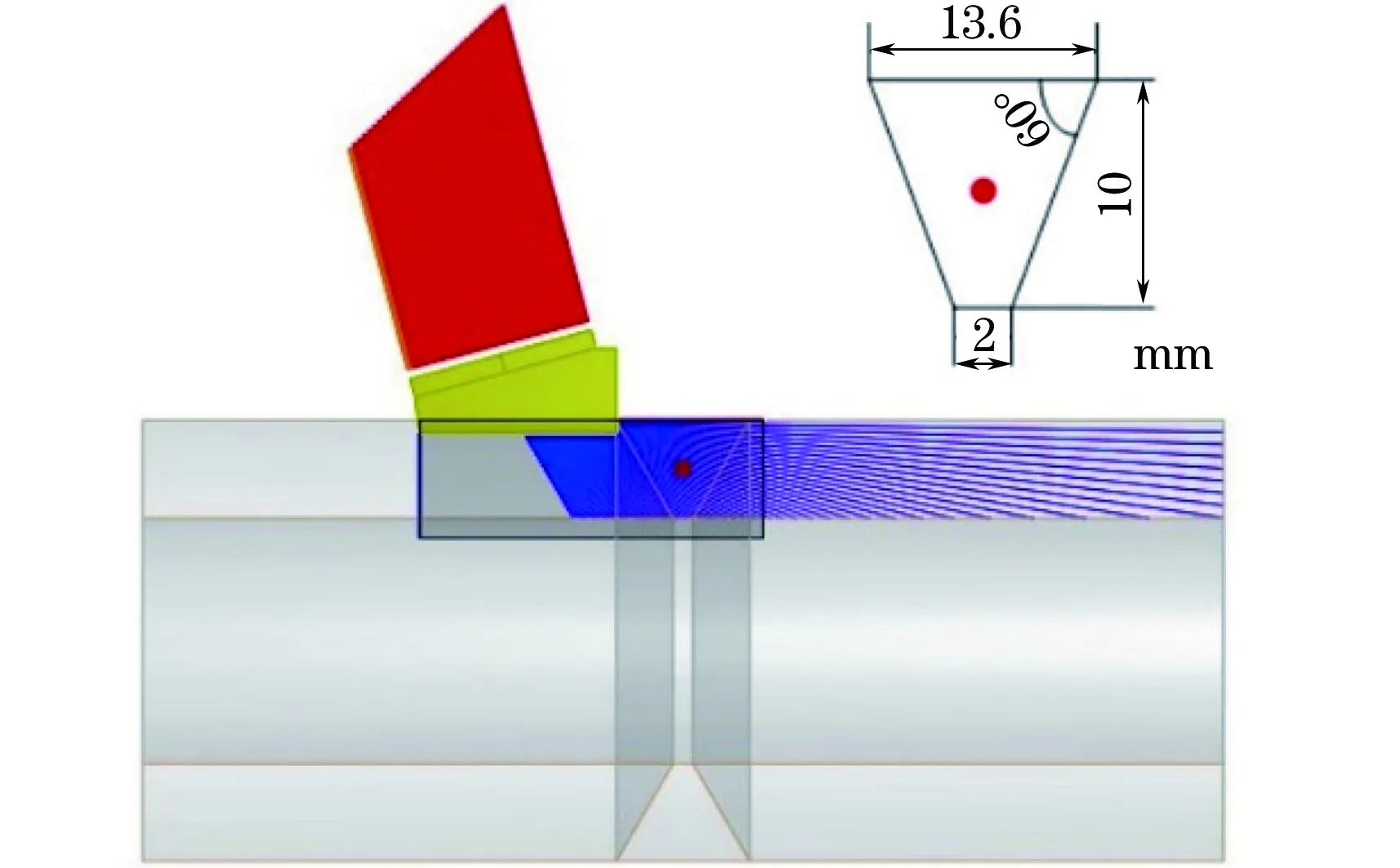

1.5 仿真研究

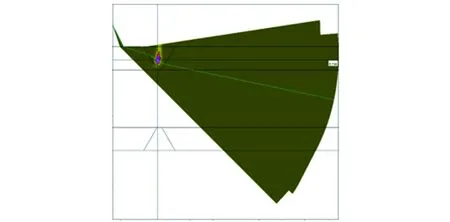

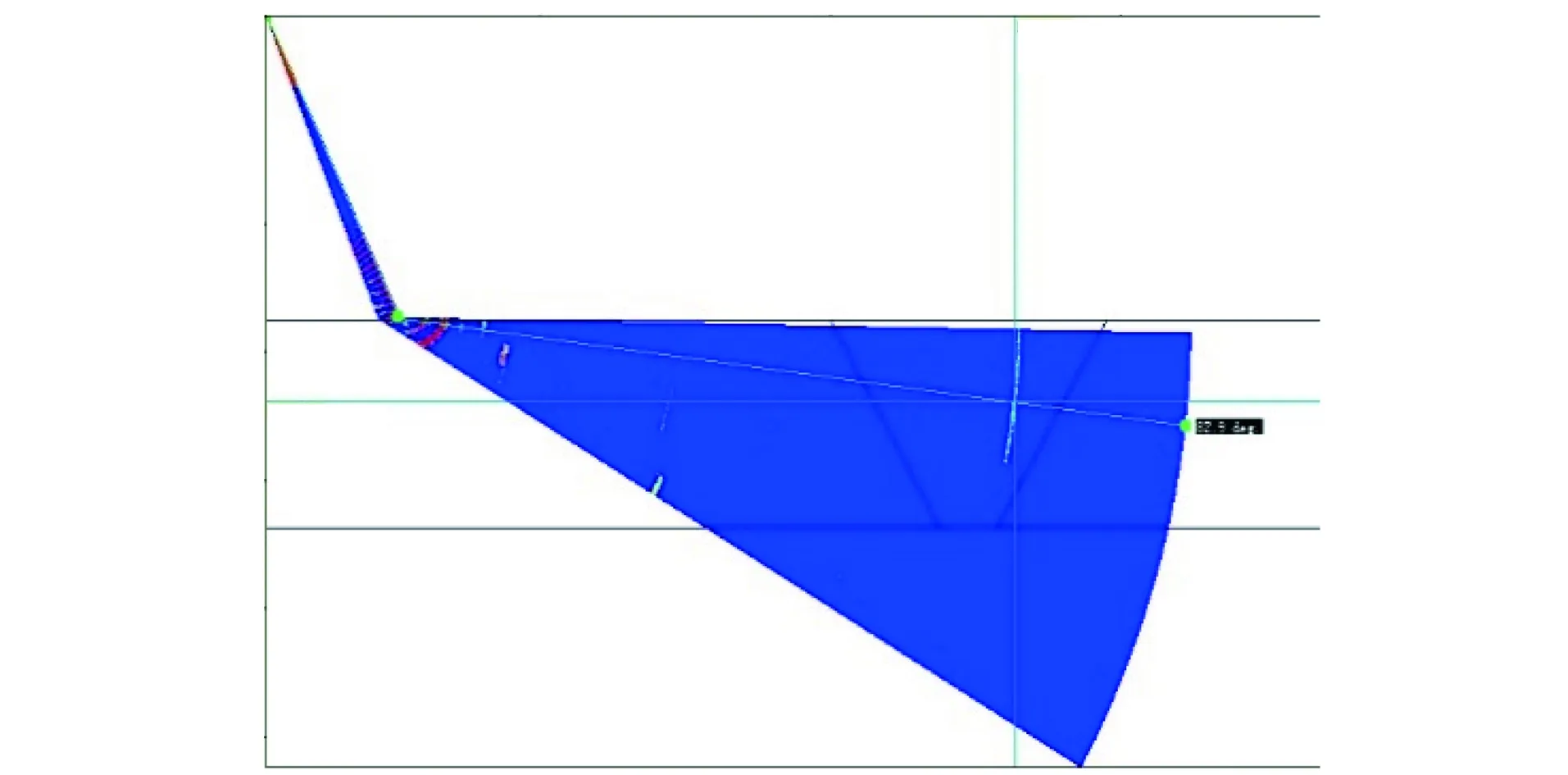

根据试样坡口形式和焊接工艺设置焊缝结构参数,在焊缝中心设置1个直径为1 mm的圆形缺陷,通过CIVA仿真软件构建仿真模型(见图4),将晶粒参数、入射方向及折射方向关系式等相关参数输入至仿真软件中,进行仿真模拟(见图5)。

图4 仿真模型建立

图5 CIVA 仿真结果

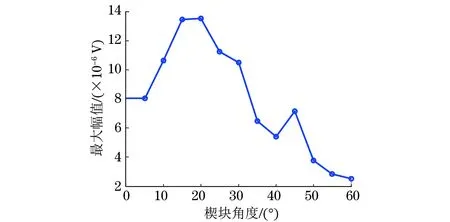

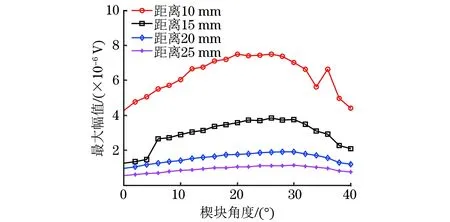

采用不同的探头入射角度,即改变楔块角度参数对焊缝中心的模拟缺陷进行检测,在同一方向选取A扫信号记录缺陷的反射回波幅值。以5°为步进,测试楔块角度范围为5°~60°时对应的缺陷回波幅值,不同楔块角度对应的最大幅值变化曲线如图6所示。分析检测数据可知,当楔块角度为20°时回波幅值最大。

图6 不同楔块角度对应的最大幅值变化曲线

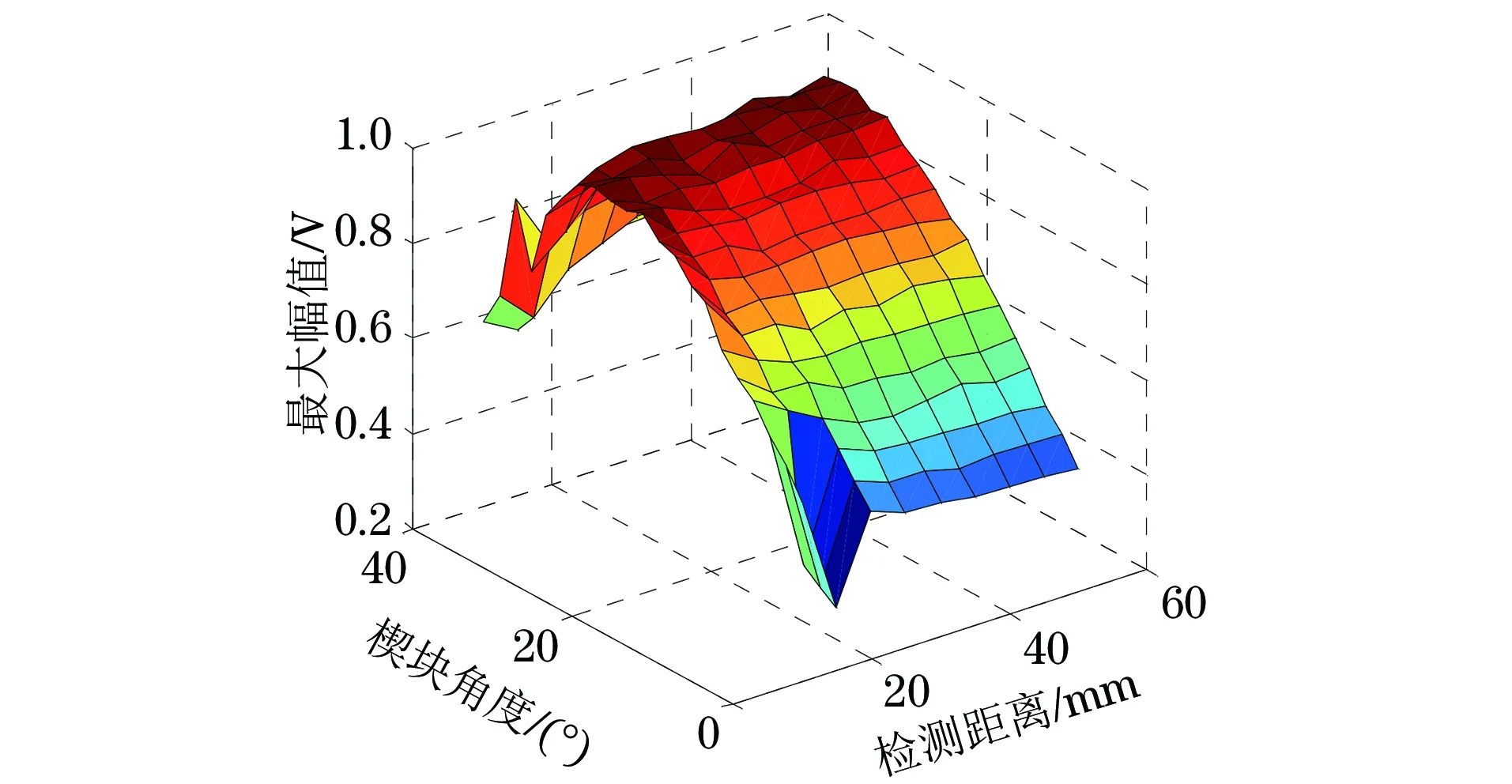

相控阵检测灵敏度的高低主要取决于聚焦法则的设置,聚焦法则设置中除了扫查角度参数外,另一主要变量就是探头的检测距离,即相控阵探头距焊缝的水平位移距离。上文分析了楔块角度与缺陷回波幅值的变化规律,而要获取最佳的检测效果还需要加入探头检测距离这一变量进行综合分析,为此,再进行模拟仿真,以分析楔块角度和检测距离这两个变量对缺陷回波幅值的影响。设置楔块角度以2°为步进,角度变化范围为2°~40°;设置检测距离以5 mm为步进,距离变化范围为10~25 mm,利用CIVA仿真软件模拟对应的缺陷回波幅值变化。不同检测距离和楔块角度对应的最大幅值变化曲线如图7所示。将同一检测距离的一组测试数据分别进行幅值归一化,得到的数据如图8所示。

图7 不同检测距离和楔块角度对应的最大幅值变化曲线

图8 幅值归一化数据

经分析确认,不同检测距离时,缺陷回波最大幅值对应的楔块角度范围均为20°~30°,并且随着检测距离的增大,缺陷回波幅值呈递减趋势,因此该小径管不锈钢焊接试样的最优检测距离为10 mm,对应的楔块角度为20°。考虑到同批试样虽然焊接工艺相同,但焊缝相关参数仍存在稍许偏差,同时也无法对每个试样都进行切割来分析其金相组织,因此最经济的方式是定制角度为20°的探头楔块进行现场检测。

2 检测结果

制作角度为20°的相控阵探头楔块并与探头组装,连接检测设备并进行调试,设置设备参数与CIVA仿真试验时的参数一致,对小径管试样进行检测。

采用纵波斜入射检测模式,扇扫角度范围为60°~89°,可有效检测出焊缝中埋藏深度为3 mm的圆形缺陷,其扇扫结果如图9所示,焊缝根部未熔合缺陷的扇扫结果如图10所示。从扇扫图像可以看出,该检测方案的信噪比高,成像质量好。通过对比常规商用相控阵检测仪的检测结果,该方案提高了缺陷的检出率,并且大大提高了缺陷检测精度。

图9 圆形缺陷扇扫结果

图10 未熔合缺陷扇扫结果

3 结语

采用相控阵超声波检测方法对各项异性焊缝检测时,焊缝晶粒的非均匀性和各项异性会严重影响声束传播,使超声波束无法按聚焦法则进行聚焦和扫描,需根据试样的金相组织具体分析晶粒的方向,计算声波的相速度和群速度,进而计算传播路径,优化检测工艺。

楔块角度不同,声束在焊缝中的传播路径就不同,致使仪器计算的声发射、接收延时不同,在扇扫范围内的信号强度也不同,通过CIVA软件测试模拟缺陷回波的最大幅值,进而确定最优的楔块角度,可减小聚焦法则在实际检测中存在的偏差,进而提高实际检测中的缺陷检测精度和成像质量。

研究工作为奥氏体不锈钢焊缝的相控阵检测提供了一种可行的工艺优化方案和新的研究思路,目前已对制作的TP310H、TP304、TP316、TP347H材料的不锈钢小径管试样进行了测试,均得到了良好的检测效果,具有一定的推广应用价值。