石墨填充缠绕垫片高温适用性评价指标研究

庄法坤,刘 畅,李 兵,张冲冲,刘宝林

(1.中国特种设备检测研究院,北京 100029;2.滨州市特种设备检验研究所,山东 滨州 256600;3,山东京博石油化工有限公司,山东 滨州 256600)

1 引言

法兰密封结构被大量应用于石化装置内设备、管道的连接,其运行可靠性不仅影响到设备的长周期安全运行,而且也会涉及到节能和环保问题。随着设备运行参数的不断提高,法兰密封结构的可靠性受到挑战,尤其是高温下运行的密封结构,密封元件的材料易受环境影响发生劣化,从而导致密封结构的泄漏率超标。因此,开展密封元件的高温适用性评价研究,对于提高密封结构在运行过程中的可靠性具有重要意义。

密封元件主要包括法兰、垫片和螺栓,同垫片相比,法兰、螺栓的安全裕度较大,因此垫片是三者中的薄弱环节。关于垫片高温适用性问题,当前研究主要集中在垫片寿命预测方面。对于金属垫片和半金属垫片,蠕变松弛是其主要老化损伤机理,因此通过建立垫片残余应力与温度、时间的关系进行寿命预测[1-2]。对纤维增强橡胶基密封材料和石墨材料,根据材料的损伤机理并通过老化损伤因子,修正泄漏率计算公式,从而进行寿命评估[3-4]。针对静密封寿命的诸多因素具有复杂性、非确定性的特点,二级模糊综合评判法和反应论模型被用于寿命评估[5]。同时,统计学方法也被用于对垫片的寿命预测[6]。综上可以看出,当前密封元件的高温适用性方面,主要是通过寿命预测来评估其使用周期,然而寿命评价时多采用力学参量、数理统计的方法,对于半金属垫片内材料的损伤机理考虑的较少,也较少考察材料老化后垫片泄漏率的变化规律。

柔性石墨填充缠绕垫压缩回弹性能好、强度高,能够适应压力、温度和机械振动场合,在高低温、冲击等条件下也能保持良好的密封性能,在石化装置内应用最为普遍,因此,本文以柔性石墨填充缠绕垫片为研究对象,分析垫片材料的失效机理,通过高温时效试验模拟垫片的实际运行环境,并开展垫片泄漏率试验,探讨垫片的高温适用性评价指标。

2 石墨填充缠绕垫高温适用性评价指标

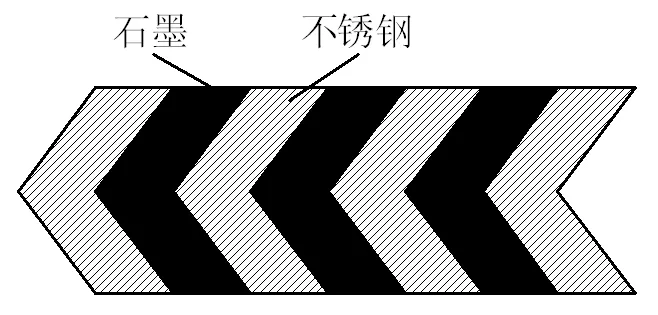

柔性石墨填充缠绕式垫片的结构如图1所示,该类型垫片是由柔性石墨带与不锈钢带缠绕组合而成,其中柔性石墨材料对于垫片的耐腐蚀性和抗高温性能影响较大。因此,开展石墨缠绕垫高温适用性评价,需要考虑柔性石墨材料性能在垫片失效形式过程中的作用,进而给出适用性评价指标。

图1 石墨缠绕片结构示意图

2.1 腐蚀失效及评价指标分析

由法兰密封接头的接头特点可知,柔性石墨缠绕式垫片被安装于两法兰之间,并处于介质包围之中,构成了柔性石墨-金属-介质的腐蚀环境,本质上属于电化学腐蚀,主要表现为局部腐蚀中的缝隙腐蚀和电偶腐蚀[7]。

柔性石墨中的有害离子会加速缝隙腐蚀和电偶腐蚀。由于加工工艺的影响,硫离子和氯离子会残留在柔性石墨材料中,硫离子含量要比氯离子含量大得多。其中,硫、氯离子可加速金属的电偶腐蚀,而氯离子对金属的缝隙腐蚀、孔蚀的加速作用大于硫离子[7]。同时,温度对缝隙腐蚀、电偶腐蚀的影响显著,随着温度升高,腐蚀敏感性增强[8-10]。因此,尽管当前垫片标准中对硫、氯离子做出了相应的含量控制规定[11],但在高温情况下,硫、氯离子的控制指标应当更加严格。因此,从石墨缠绕垫腐蚀失效来看,硫含量和氯含量应当是高温工况应用下的主要控制指标。

2.2 高温蠕变松弛失效及评价指标分析

除腐蚀失效外,高温下应用的石墨填充缠绕垫,蠕变失效是其主要的失效模式[12]。垫片在高温下长期使用时发生蠕变松弛,丧失回弹性能,引起泄漏率超标,但其深层次的原因是材料发生了劣化。随着使用时间的增加,缠绕式垫片内的柔性石墨会发生高温分解和氧化,一方面使得垫片的密度降低、孔隙率增大,降低了其填充垫片内部微孔的能力,使密封介质的渗透泄漏率增大。另一方面,垫片中一些大分子链之间会产生交联,使其从线性结构或支链型结构转换为体形结构,使得垫片变硬变脆,丧失部分或全部的回弹性能,从而减弱了其补偿连接结构的抗蠕变松弛以及填充法兰表面缺陷的能力,使得界面泄漏率大大增加。当实际泄漏率高于允许的指标泄漏率时,就有可能导致泄漏故障。

因此,柔性石墨缠绕垫片的高温蠕变性能是与时间相关的,垫片的泄漏率在多长时间范围内仍然满足使用要求是一个重要参量,即评价其高温适用性的指标主要为基于泄漏率指标的使用时间。

2.3 评价指标的建立

通过对石墨缠绕垫高温失效模式的分析可知,硫含量和氯含量指标的控制,有助于减缓法兰密封面的缝隙腐蚀和电偶腐蚀,基于泄漏率指标的使用时间对于评估垫片高温下的使用周期具有重要意义。因此,硫含量、氯含量和基于泄漏率指标的使用时间是评价缠绕垫片高温适用性的三个重要指标。

对于硫含量、氯含量的控制指标,高温下的控制指标需严于标准值,具体控制量可根据实验确定。

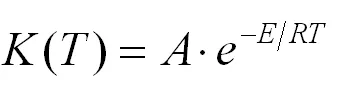

基于泄漏率指标的使用时间,可通过柔性石墨的氧化失重规律进行建模预测。高温条件下柔性石墨填充缠绕式垫片的寿命参数,从柔性石墨的氧化减少量中取得,氧化反应速度用Arrhenius公式计算并且它受氧气扩散所支配。垫片的使用时间从超出允许泄漏基准值后石墨的重量减少量推定得出。其中,石墨材料的氧化反应速率常数方程如式(1)所示。

(1)

式中: K(T—)——反应速率的常数,单位为h-1;

A——指数因数,单位为h-1;

E——活化能,单位为J/mol;

R——摩尔气体常数,8.314J/(mol·K);

T——热力学温度,单位为K。

由式(1)建立的垫片使用时间预测方程

(2)

式中:ti——垫片使用时间,单位为h。

进行垫片时效试验和泄漏试验后,可以采用上述公式计算垫片剩余寿命,也可依据试验数据绘制主曲线,然后通过图表法预测垫片剩余寿命。

3 实验研究

针对石墨缠绕垫高温适用性评价指标,开展相关实验研究,以验证指标能否满足适用性评价要求。其中,硫含量和氯含量指标的具体控制要求,应当是越低越好,但该因素同企业的制造工艺、制造成本相关,需视具体情况而定。关于基于泄漏率的使用时间这一指标,开展了垫片的时效试验和泄漏率试验。

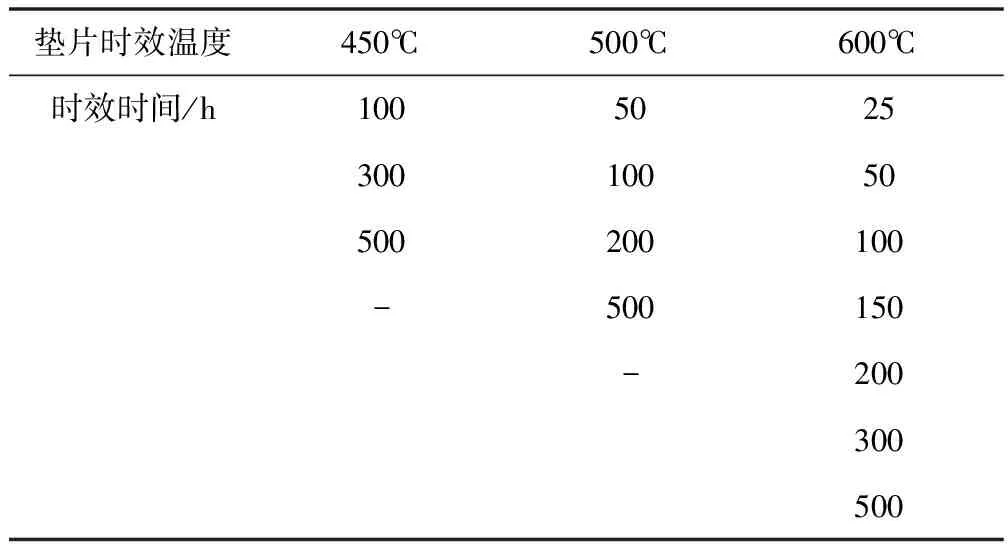

采用石墨填充金属缠绕垫片(GB/T4622)进行时效试验,以模拟垫片的实际运行工况,具体时效温度和时效时间见表1。垫片材料为0Cr18Ni9和柔性石墨带,规格为PN2.0 DN40,垫片带内环和定位环。对于时效后的垫片,开展室温氦气泄漏试验研究。

表1 垫片老化试验温度及时间

4 结果和讨论

4.1 垫片时效试验结果

图2 垫片时效后宏观形貌

通过宏观观察发现,垫片在450℃下高温时效后能够保持结构完整,但在500℃、600℃等高温条件下,部分垫片的石墨层已氧化消失,垫片散架,如图2所示,且随着温度升高,垫片散架的情况越严重。

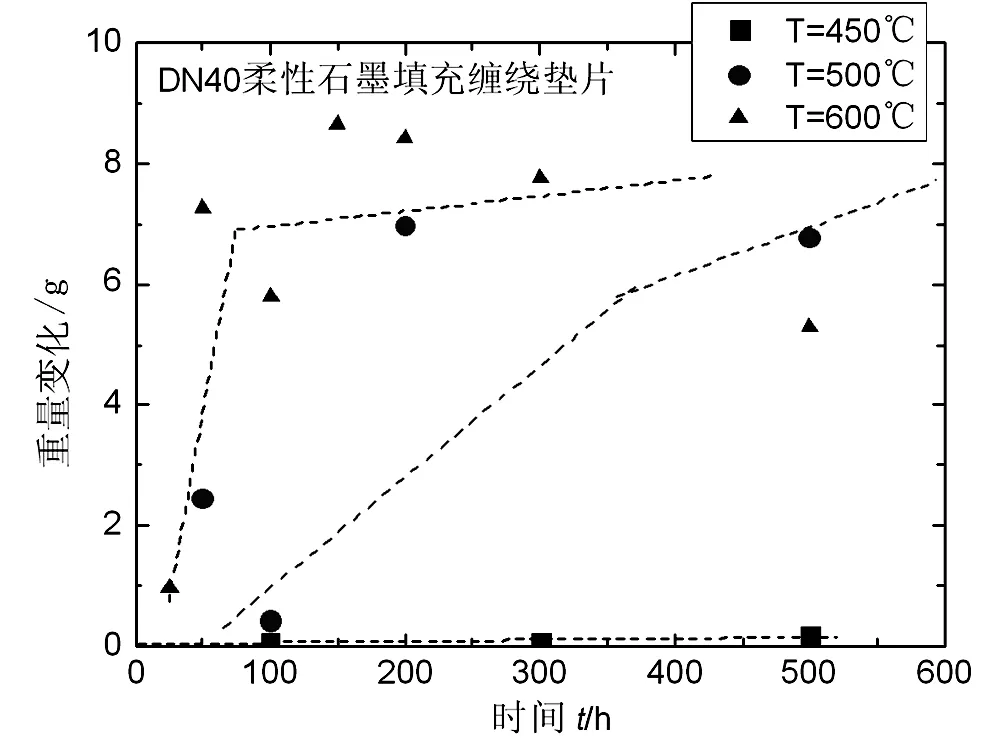

图3 垫片重量变化数据

对高温时效后的垫片进行称重,统计计算垫片在不同温度下的失重量,并同时效时间关联,得到如图3所示的失重-时间关系曲线。由图3可以看出,随着温度的升高,垫片质量损伤越来越大。随着垫片时效时间的增长,垫片的质量损失也越来越严重,在450℃下垫片质量损失同时间关系呈较好的线性关系。当到达一定时间后,如500℃下200小时之后、600℃下70小时之后,垫片质量的损失量趋于某一定值,这是由于在该温度、时间条件下,垫片中的石墨材料已完全消失、垫片散架,因此损失重量不会再增长,而是一定值。

4.2 泄漏率试验数据结果

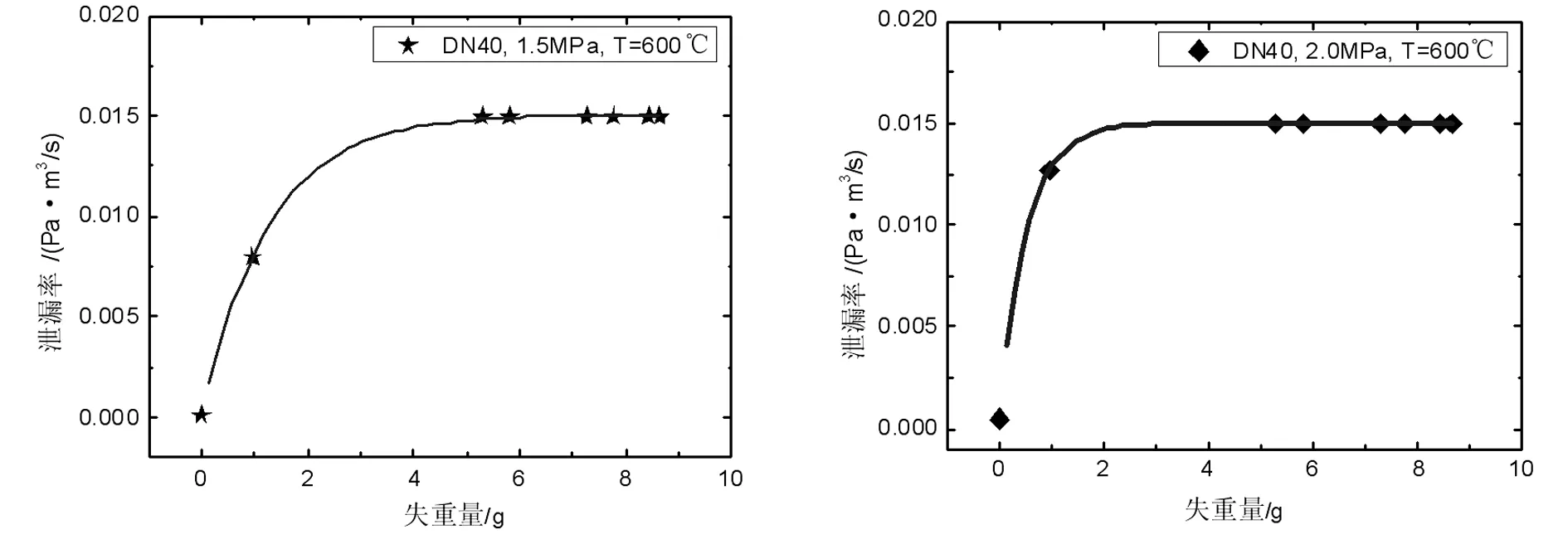

对于时效后结构完整的垫片,开展泄漏率试验测量,测量时效后的垫片泄漏率。对于已经完成时效、结构散架的垫片,表明该垫片在当前的温度下经历该时效时间后已经丧失密封功能,不必再进行泄漏率试验,默认为泄漏量最大。不同内压下垫片泄漏试验结果如图4所示,即为垫片泄漏率-失重主曲线。

图4 不同温度、压力下垫片泄漏率-失重关系

4.3 基于泄漏率指标的垫片使用时间评估

基于泄漏率指标的垫片使用时间的计算过程,首先需要根据泄漏率控制指标确定允许的垫片重量变化,然后根据垫片重量变化反推垫片的使用时间。

根据当前VOCs检测要求,法兰密封结构的泄漏控制指标为500ppm,根据EPA标准中给出的核算公式,对应接头泄漏率指标为6.996×10-6Pa·m3/s。对照图4中垫片在600℃、0.1MPa内压下相应的垫片失重约为0.06g,垫片失重0.06g时,在图3中的失重量-时间关系进行对照,可得该垫片在500℃下工作时,垫片可运行50h。

柔性石墨填充缠绕垫在实际应用时,一般不会超过500℃,通过本次时效试验也可看出这一规律。因此,基于泄漏率的垫片使用时间这一指标,可以用于评价垫片高温情况下能否满足适用要求。

5 结论

石墨填充缠绕垫片的高温适用性对于法兰结构的密封质量至关重要,基于石墨材料高温下的老化和腐蚀机理,探讨、研究了垫片高温适用性评价的指标问题,并开展了相关试验研究,得到了以下主要结论:

(1)柔性石墨填充缠绕式垫片在高温下使用时,应当考虑缝隙腐蚀、电偶腐蚀和蠕变松弛三方面的失效模式。

(2)由石墨缠绕垫高温失效模式的分析可知,硫含量、氯含量和基于泄漏率指标的使用时间是评价缠绕垫片高温适用性的三个重要指标。

(3)开展了石墨填充金属缠绕垫片的高温时效试验和泄漏性能试验,试验结果表明,高温对石墨缠绕垫片影响显著,随着时间变化,垫片失重越来越大,严重时出现散架。

(4)建立了不同温度下垫片重量变化同泄漏率的主曲线,可预估垫片在运行周期内的平均使用时间,评估垫片能否满足使用要求。