层次孔结构碳纤维的制备及其结构分析

2

(1.中国科学院宁波材料技术与工程研究所 碳纤维制备技术国家工程实验室,浙江 宁波 315201;2.中国科学技术大学纳米科学技术学院,江苏 苏州 215123)

1 前 言

活性碳纤维广泛用作吸附剂、催化剂载体和电极材料等[1-4]。相比黏胶基、沥青基或其他有机纤维,聚丙烯腈(PAN)纤维具有碳收率高、结构可控性强以及机械性能优异等特点,常用作碳纤维的前驱体[5-6]。PAN纤维经预氧化、碳化和活化等处理,形成多孔活性碳纤维。活化方法有化学活化、物理活化或两者相结合[7-8]。经活化获得的多孔结构孔径小,孔径分布窄,且开孔于纤维表面。国际纯粹与应用化学联合会(IUPAC)根据材料孔径大小将孔分为三类:大孔:孔径超过50nm;中孔:孔径介于2和50nm之间;微孔:孔径不超过2nm[9]。具有层次孔结构(微孔-中孔,微孔-大孔,微孔-中孔-大孔)的材料是拓展碳纤维应用的重要渠道[10-11]。

构建层次孔结构的目的是以大-中孔作为快速传质的通道,从而充分发挥微孔功能。具有层次孔结构纤维可采用通过碳纳米管与碳纤维复合得到。Li等[12]以静纺纤维素纤维为先驱体,经过预氧化碳化后获得碳纳米纤维,然后通过化学气相沉积法(CVD)将碳纳米管沉积到碳纳米纤维上制备出复合纤维。生物质纤维[13-17]和MOF材料[18]也被用于构建层次孔结构碳纤维。例如,海藻酸纤维在1500℃高温处理后可获得层次孔结构碳纤维[13],粘胶基碳纤维在延长水蒸汽活化时间后其微孔结构转变为微孔-中孔复合结构[14]。Lee等[19]后其采用硬模板和活化相结合的方法,通过调节模板SiO2的含量,制备出比表面积在1625~1796m2/g的静纺多孔碳纤维,其孔结构涵盖微孔、中孔和大孔[19]。CVD法需要进行多变量耦合调控,影响因素涉及催化剂种类和浓度、先驱体组成和流速、生长温度、时间和气氛等。生物质先驱体在高温处理时成环能力弱,未成环部分会裂解留下孔洞,碳化收率低,裂解副产物多,MOF材料成本高。硬模板法则需要除去模板后处理,工艺复杂。

PAN作为最主要的碳纤维先驱体,为使其获得层次孔结构,研究人员开展了众多探索性工作。Shen等[20]以商业化干喷湿纺原丝为原料,500℃过度预氧化及KOH处理后碳化制备出具有微孔和大孔结构的活性碳纤维。鉴于PAN湿法纺丝过程中凝固相分离能够产生三维网络结构,Li等[21-22]通过调节相分离过程中的温度和浓度获得具有中-大孔结构的碳纤维先驱体,该纤维经预氧化碳化后再经化学活化产生微孔结构[21-22]。在该研究中,活化在碳化后进行,活化的温度条件与碳化一致。

本研究通过在PAN纺丝液中添加致孔剂,以水作为凝固剂,采用相分离法制备PAN多孔纤维,形成具有中-大孔结构的碳纤维先驱体,然后将此纤维与KOH混合,并经进一步预氧化、碳化,在碳化的同时实现纤维的活化,制备出具有层次孔结构的碳纤维。通过X射线衍射法(XRD)跟踪纤维中微晶结构的变化,采用扫描电子显微镜(SEM)、比表面积及微孔孔隙分析仪研究KOH预处理和含量等因素对多孔碳纤维表面和内部孔结构的影响。

2 实 验

2.1 原材料

聚丙烯腈(PAN)由中国科学院宁波材料技术与工程研究所提供,聚乙烯吡咯烷酮(PVP,分子量1300K)。

2.2 纤维的制备

将PAN/PVP/DMSO纺丝液加入到纺丝装置中进行湿法纺丝,PAN与DMSO重量比为1∶4,PVP含量为PAN的20wt.%,水为凝固浴,凝固温度为50℃。收集的纤维在去离子水中浸泡30min,60℃下真空干燥48h,得到多孔PAN纤维,记为PF。

将上述纤维浸泡在KOH溶液中3h,其中纤维与KOH质量比分别为2∶1和6∶1,纤维取出后在105℃下干燥2h,然后在空气中预氧化,其程序为在200、220和250℃分别处理10、20和40min;在N2气氛中,将预氧丝以5℃/min的速率从室温升至750℃停留2h,最后将样品在去离子水中洗涤5次,105℃下干燥6h,样品分别记为PCF-2和PCF-6。未经KOH处理的样品记为PCF。

2.3 测试与表征

采用Bruker AXS D8 Advance型XRD对纤维进行粉末法衍射,CuKα 辐射(λ=0.15418nm),加速电压为40kV,电流为40mA。

将纤维固定在导电胶上,喷Pt,采用S4800型SEM观察样品表面和截面形貌。

采用ASAP 2020-HD88型比表面积及微孔孔隙分析仪对纤维进行表征。纤维先在363K下真空脱气7h,随后测定其在77.4K下的N2吸附脱附等温线。

3 结果与讨论

3.1 纤维表面和截面形貌

图1是多孔PAN纤维的表面和截面形貌照片。从图可见,PAN纤维表面和内部存在大量的中-大孔结构。未采用KOH预处理的PCF纤维,表面致密,孔洞少(见图1(c))。在预氧化、碳化等热处理过程中,PAN纤维发生轴向和径向收缩,纤维表面孔洞消失,孔隙率降低。经KOH预处理得到的PCF-2、PCF-6纤维表面有众多孔洞,随着KOH浓度增加,碳纤维表面孔结构明显增加。从图1(f)可见,PCF-6纤维内部存在大量孔洞,这些大孔主要遗传自PAN原丝。

图1 碳纤维SEM照片 (a) PF表面; (b) PF截面; (c) PCF表面; (d) PCF-2表面; (e) PCF-6表面; (f) PCF-6截面Fig.1 SEM images of porous fibers (a) PF surface; (b) PF cross-section; (c) PCF surface; (d) PCF-2 surface; (e) PCF-6 surface; (f) PCF-6 cross-section

KOH对碳的活化主要有三种机理[23],一是化学活化,以钾化合物为化学活化试剂通过其与碳之间的氧化还原反应刻蚀碳骨架,见式(5)、(8)和(9);二是物理活化,体系中形成的H2O(式(1))和CO2(式(3)和(6))可进一步通过碳气化提高孔隙率,见式(2)和(7);三是金属钾插入到碳素晶格中,导致其扩张,在金属钾或钾化合物被移除后,扩张的晶格无法回到无孔结构,微孔结构因此形成。随着KOH浓度的增加,更多的钾与碳发生反应,纤维表面产生更多孔洞。

2KOH→K2O+H2O

(1)

C+H2O→CO+H2

(2)

CO+H2O→CO2+H2

(3)

CO2+K2O→K2CO3

(4)

6KOH+2C→2K+3H2O+2K2CO3

(5)

K2CO3→K2O+CO2

(6)

CO2+C→2CO

(7)

2K2CO3+2C→2K+3CO

(8)

C+K2O→2K+CO

(9)

3.2 纤维微晶结构

图2为多孔PAN纤维的XRD图谱。如图所示,多孔PAN纤维在2θ=17°处表现出较强的衍射峰,29.5°处则呈较弱的衍射峰,前者对应于准六方晶系中(100)晶面。经过碳化处理,PCF、PCF-2和PCF-6三种纤维在2θ=25.5°都出现新的晶区衍射峰,这归因于碳纤维乱层石墨结构的形成。对该衍射峰进行分析,结果见表1。三种多孔碳纤维石墨微晶层间距为0.347~0.350nm,石墨微晶尺寸为1.23~1.25nm,说明三种多孔碳纤维均形成了乱层石墨结构,KOH预处理不影响碳纤维的石墨结构。

3.3 纤维吸脱附等温线

图3(a)是碳纤维的氮气吸附脱附等温线。从图可见,PCF和PCF-6吸附等温线为I型和IV型的混合型。两条吸附曲线在低压区快速上升说明纤维含有微孔结构,氮气吸脱附曲线的滞后环表明纤维内存在中孔结构。在低压区,PCF-6吸附量增加明显大于PCF,说明PCF-6微孔数较PCF多。PCF中少量微孔可能来自于高分子链段在高温下裂解,或是大、中孔结构在内应力作用下的演变。PCF-6微孔结构明显增多,源于KOH的活化作用。图3(b)是PCF和PCF-6两种纤维的孔径分布图,PCF孔径主要集中在15.8~87.3nm,而PCF-6则在1.9、3.4和81.5nm处都有较多孔径分布,范围涵盖了微孔、中孔和大孔。

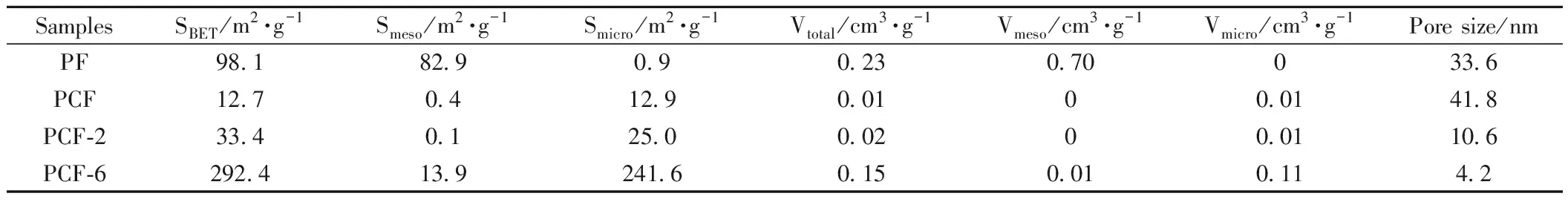

表2为多孔纤维的比表面积、孔体积和孔径。PAN原丝(PF)SBET为98.1m2/g,但其微孔比表面积极低,仅为0.9m2/g。该纤维经碳化后SBET降至12.7m2/g,这主要源于PAN在热处理过程中发生轴向和径向收缩,大孔孔径降低,小孔可能闭合。随着KOH用量的增加,多孔碳纤维的比表面积和孔体积显著增大,PCF-6的SBET达到292.4m2/g,是未采用KOH预处理制备的碳纤维的23倍;碳纤维孔径由41.8nm降至4.2nm。同时PCF-6微孔比表面积和微孔体积得到极大提高,分别为241.6m2/g和0.11cm3/g。因此,可通过对具有大、中孔结构的PAN原丝进行KOH预处理,再进行预氧化碳化制备具有层次孔结构的碳纤维。

在Li Y等[21]的研究工作中,先驱体纤维SBET为72.5m2/g,低于本实验中先驱体纤维的98.1m2/g,但直接碳化后SBET为98.9m2/g,经KOH化学活化后纤维SBET为2176.6m2/g。尽管很多研究工作提到KOH与纤维质量比,但不明确KOH是以固体还是溶液的形式对纤维进行预处理。若纤维与KOH直接混合,那么可能因为两者共混不均匀,导致纤维表面孔隙结构分布不均[23-24];若是以KOH溶液对纤维进行预处理,其中的KOH浓度又并不明确[7,25]。刘莹等[26]采用25%浓度的KOH溶液对纤维进行预处理,提高了纤维对亚甲基蓝的吸附量。郭子民等[27]采用KOH对活性碳纤维进行二次活化,当KOH浓度由3%上升到15%,SBET由900多增加到1484m2/g。在本研究中,PCF-6的KOH浓度仅为0.5%,远低于上述工作中KOH浓度。在此KOH浓度条件下,纤维的比表面积提高到未进行活化纤维的23倍。

表2 多孔纤维孔结构特性Table 2 Textural properties of porous fibers

注:SBET、Smeso和Smicro分别是通过BET法得到的比表面、BJH法得到的孔径1.7nm以上的中孔比表面积和t-Plot方法得到的微孔比表面积;Vtotal、Vmeso和Vmicro分别是相对压力为0.97时总体积、BJH法得到的孔径1.7nm以上的中孔体积和t-Plot方法得到的微孔体积。

4 结 论

1.以相分离方法制备的具有中、大孔结构的PAN纤维为先驱体,通过KOH预处理,并经进一步预氧化碳化,能制备具有层次孔结构的碳纤维。

2.随着KOH用量的增加,多孔碳纤维的表面孔增多,比表面积和孔体积显著增大;当KOH与PAN纤维质量比为6时,SBET达到292.4m2/g,平均孔径为4.2nm。